加热工艺对纯钛表面化学镀Ni- P镀层性能的影响

杨海彧

(西北有色金属研究院,陕西 西安 710016)

钛及钛合金具有强度- 质量比较高、耐腐蚀性能良好和非磁性及线膨胀系数小等优点,被广泛应用于航天航空、兵器、石油、化工、汽车、医疗器械、舰船等工业领域[1- 3]。但是,钛及其合金硬度较低,耐磨性能较差,限制了它的应用[4- 5]。

化学镀不需要电源,可用于处理形状复杂的工件以及深孔的内表面等。Ni- P镀层均匀性和耐磨耐蚀性好,还具备磁性屏蔽等物化学性能,硬度与镀铬层相当,可以取代铬镀层[6- 8]。因此,采用适当的化学镀工艺在钛及其合金表面制备与基体结合力良好的Ni- P镀层,已成为研究的热点。

本文研究了纯钛化学镀Ni- P镀层的前处理、镀覆工艺以及镀层的加热工艺。通过扫描电镜和X射线衍射研究了Ni- P镀层的表面形貌和相组成,测定了镀层的硬度和摩擦因数。

1 试验用材料和方法

1.1 工艺流程

砂纸打磨—乙酸乙酯超声除油—HF酸硝酸溶液去除氧化皮—化学镀镍磷镀层—水洗—加热。

1.2 试样及前处理

将TA1纯钛片线切割成25 mm×15 mm×2 mm的薄片,用砂纸打磨后,超声除油,再用HF酸硝酸溶液去除氧化皮。

1.3 镀层制备

Ni- P合金镀液的成分:氯化镍50 g/L,氨基磺酸镍20 g/L,次亚磷酸纳20 g/L,柠檬酸10 g/L,乙酸10mL/L,再加入适量的络合剂,用氨水调节至pH=4.8,温度85 ℃,施镀时间3 h。

1.4 镀层加热

将Ni- P镀层分别在300、350、400 和 450 ℃加热2 h。

1.5 镀层性能

采用6460型扫描电子显微镜(SEM)观察镀层形貌及其组织;采用D8- Advance型X- 射线衍射仪(XRD)确定镀层的相组成;采用401MVD型显微硬度计测定镀层的硬度,试验力100 g,保压时间30 s,取5次测试的平均值。采用MS- T3000型摩擦磨损试验仪测定镀层的摩擦因数,对摩副为Si3N4球,试验力100 g,转速1 000 r/min,磨损时间30 min。

2 结果与讨论

2.1 镀层的表面形貌和成分

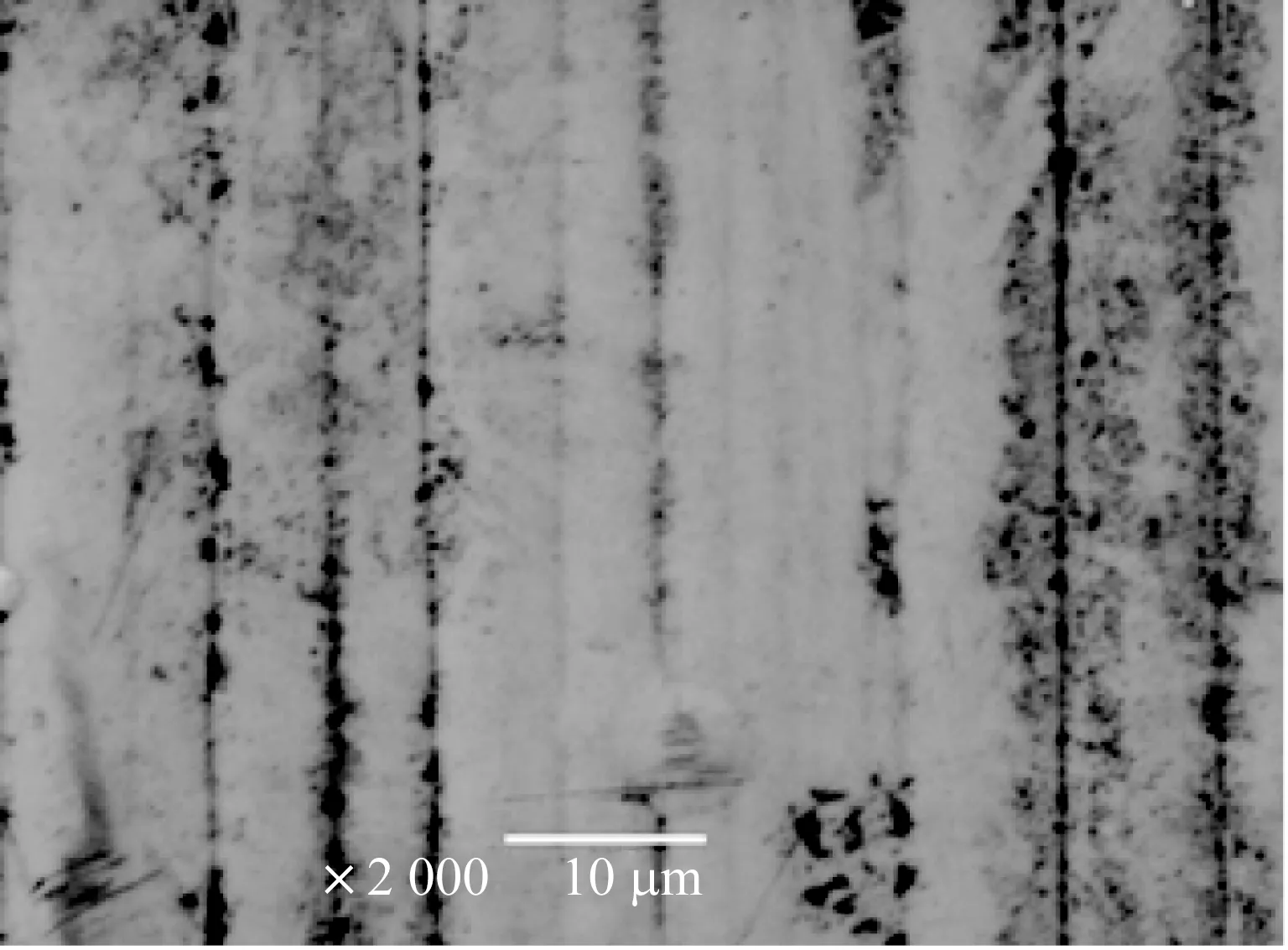

Ni- P镀层的表面形貌如图1所示。从图1中可以看出,镀层的表面状况良好,无裂纹、鼓泡等缺陷。

图1 Ni- P镀层的表面形貌Fig.1 Appearance of the Ni- P coating

试样表面经过刻蚀,凹凸不平,与镀层犬牙交错,镀层与基体的结合紧密、无缺陷。镀层厚度均匀,为9.1~9.2 μm。

2.2 镀层的相组成

加热直接影响Ni- P镀层的相组成。将施镀2 h 得到的Ni- P镀层分别在300、350、400和450 ℃加热2 h,加热炉的真空度为10-1Pa。镀层的XRD图谱如图3所示。图3表明,300 ℃加热后的镀层,衍射图上出现Ni 和Ni5P4衍射峰,未发现Ni3P,表明镀层中开始出现晶体组织,Ni- P镀层开始晶化,除了析出镍固溶体外,绝大部分转化为亚稳定态的Ni5P4。在350 ℃加热后,镀层中出现Ni3P衍射峰,但Ni5P4衍射峰很强,Ni3P衍射峰的出现说明部分Ni5P4开始转化为稳定的Ni3P相。400 ℃加热后,镀层全部为Ni3P,检测不出Ni5P4,说明Ni5P4已经完全转化为Ni3P。此时,镀层结构已由非晶态完全转变为高度弥散的Ni3P相[9]。经450 ℃加热后,Ni3P颗粒聚集长大,镀层只有Ni3P。

图3 在不同温度加热2 h后Ni- P镀层的XRD图谱Fig.3 XRD patterns of the Ni- P coating after heating at different temperatures for 2 h

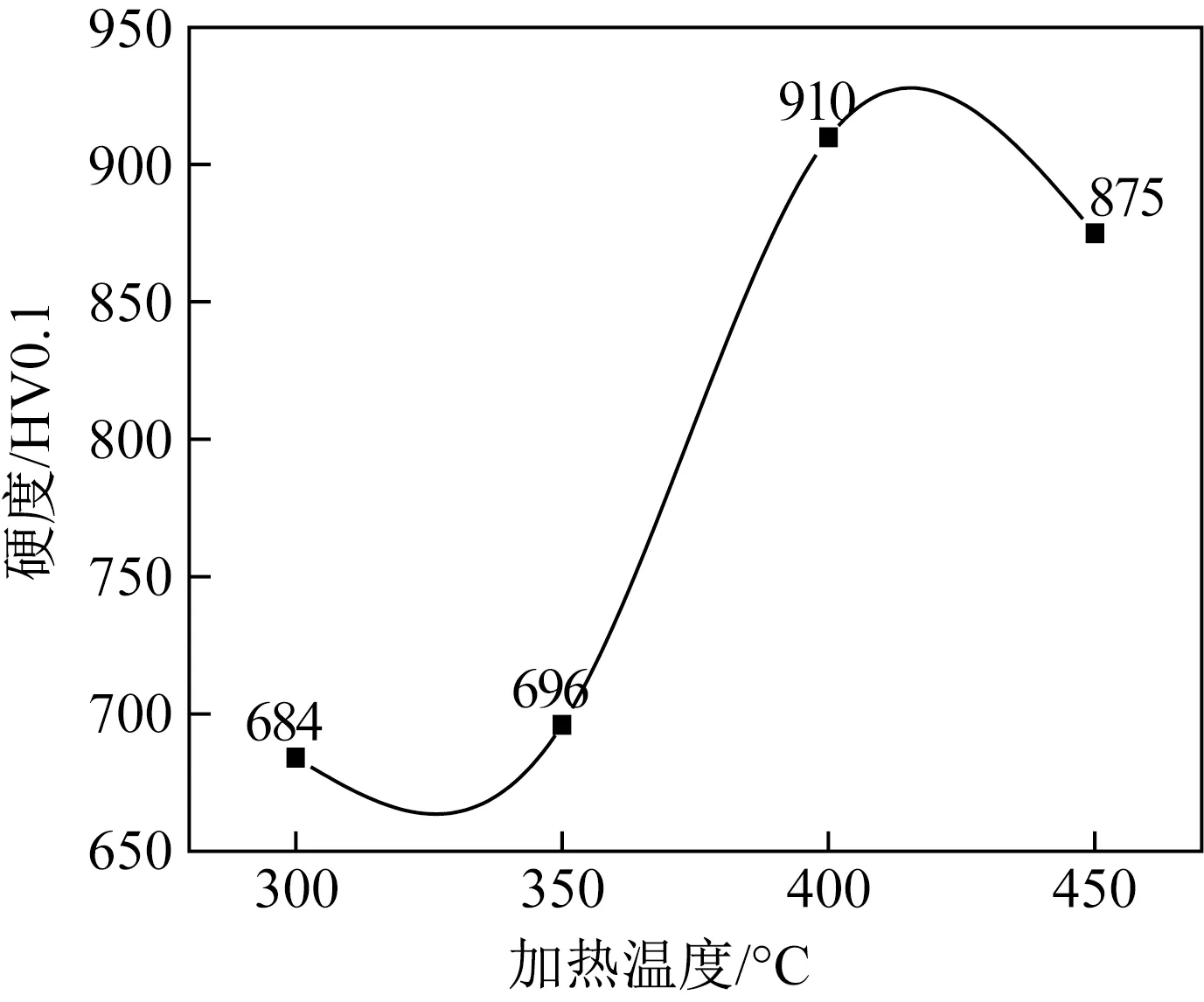

2.3 加热工艺对Ni- P合金镀层硬度和耐磨性的影响

加热直接影响Ni- P合金的硬度。图4为镀层硬度随加热温度的变化。从图4可以看出:镀层硬度随加热温度的升高而增加,但是变化幅度越来越小。其原因是300 ℃加热后镀层中仅有部分Ni- P相转化为Ni3P相,还有Ni5P4、Ni8P9等相存在。随着加热温度的升高,镀层中Ni- P相的晶体逐步转化成硬度较高的Ni3P晶体。当加热温度达到400 ℃时,镀层已基本转化为Ni3P晶体,XRD图中已无过渡态的Ni5P4相。

图4 镀层硬度随加热温度的变化Fig.4 Hardness of the Ni- P coating as a function of the heating temperatures

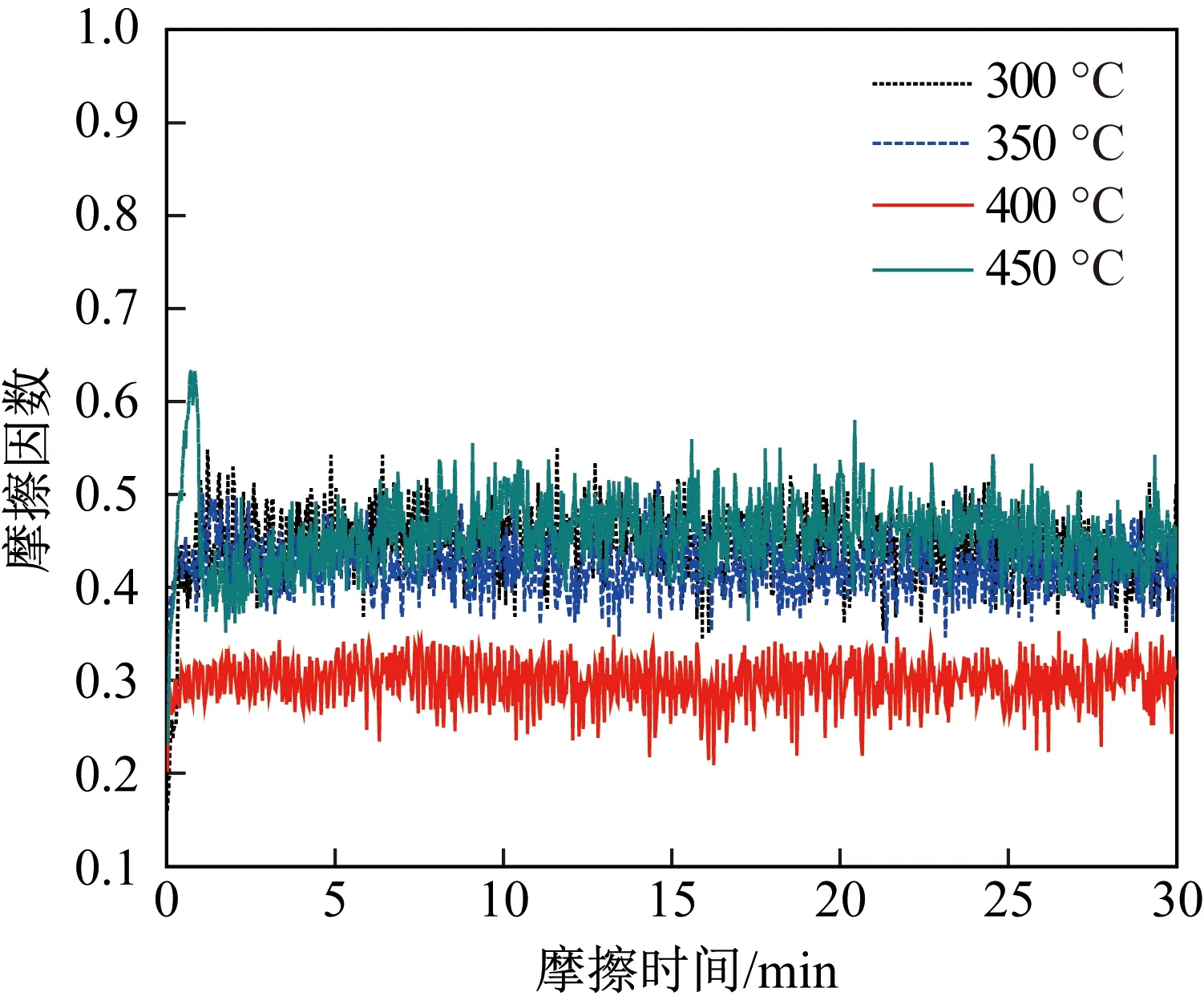

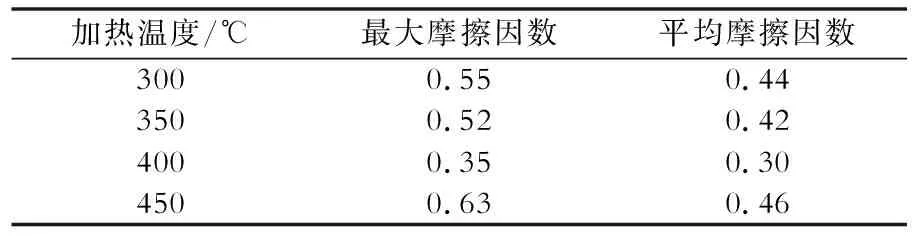

图5为不同温度加热后镀层的摩擦因数随摩擦时间的变化。表1列出了不同温度加热后镀层的最大摩擦因数和平均摩擦因数。从表1可以看出,镀层的平均摩擦因数随着加热温度的升高,先下降到0.3,再略微上升。其原因为,随着加热温度的升高,镀层硬度越来越高,耐磨性提高。400 ℃加热的镀层的平均摩擦因数最小。随着加热温度的继续升高,弥散的Ni3P颗粒开始缓慢聚集长大,导致镀层的平均摩擦因数增大。

图5 在不同温度加热后Ni- P镀层的摩擦因数随摩擦试验时间的变化Fig.5 Friction coefficient of the Ni- P coating heated at different temperatures as a function of friction test time

表1 在不同温度加热后Ni- P镀层的最大摩擦因数和平均摩擦因数Table 1 Maximum friction coefficient and average friction coefficient of the Ni- P coating heated at different temperatures

3 结论

(1)钛表面可以化学镀Ni- P镀层,镀层与基体结合良好。

(2)对Ni- P镀层加热会影响镀层的相组成。300 ℃加热后,镀层中出现晶体结构,开始晶化,大部分从非晶态转化为亚稳定相的Ni5P4。400 ℃加热后,镀层结构已由非晶态完全转变为高度弥散的稳定的Ni3P相。

(3)400 ℃加热的Ni- P镀层硬度最高,达910 HV0.1,摩擦因数最小,低于0.35。