F改性NiW/Al2O3-SiO2催化剂煤焦油加氢性能研究

张 轩 ,牛梦龙 ,潘柳依 ,李稳宏

(1.陕西延长石油有限责任公司 碳氢高效利用技术研究中心,陕西 西安 710075;2.西安石油大学 化学化工学院,陕西 西安 710065;3.西北大学 化工学院,陕西 西安 710069)

低温煤焦油是煤在400~500 ℃热解时的液体产物[1],研究者以煤焦油或煤焦油模型化合物为原料,进行了大量的实验研究[2-8]。雷振等[9]的实验结果表明,由于传统加氢催化剂多以Al2O3为载体,这使得传统加氢催化剂的酸性、酸量及孔结构都较单一,多数催化剂都不适合用于煤焦油加氢体系。Menon[10]通过调节铝磷比,制备了一系列不同孔径的Al2O3-氧化磷复合载体,并将其用于煤基液体的加氢处理,结果表明该类加氢催化剂加氢脱氮(HND)活性较高。

在加氢催化剂的制备过程中以F为改性剂可提高催化剂的活性,且当F负载在Al2O3载体上时,可促进NiW/Al2O3催化剂的硫化,提高催化剂的活性[11]。Jirátová等[12]研究了 F 对 NiMo 和 CoMo 型催化剂的作用,他们观察到通过添加3%(w)的F在Co-Mo/Al2O3和Ni-Mo/Al2O3上,增加了深度加氢脱硫(HNS)速率。Muralidhar等[13]在使用F改性Co-Mo/Al2O3催化剂的研究中指出HNS活性在F含量低于0.5%(w)时增加,而在F含量高于5.0%(w)时则明显降低。但F改性催化剂在煤基液体燃料加氢处理中的性能鲜有报道。

本工作采用等体积浸渍法,以实验室自制的Al2O3-SiO2载体制备出不同F含量的煤焦油馏分油加氢NiWF/Al2O3-SiO2系列催化剂,在固定床反应装置上以低于360 ℃煤焦油馏分油为原料对各催化剂试样进行加氢反应评价。采用N2吸附-脱附、NH3-TPD、XRD、SEM、GC-MS等方法对催化剂及加氢产物进行了表征。

1 实验部分

1.1 主要试剂及原料

拟薄水铝石粉、稀硝酸(3%~5%(φ))、田菁粉(5%(φ))、硝酸镍、偏钨酸铵、NH4F:分析纯,南京化学试剂股份有限公司。

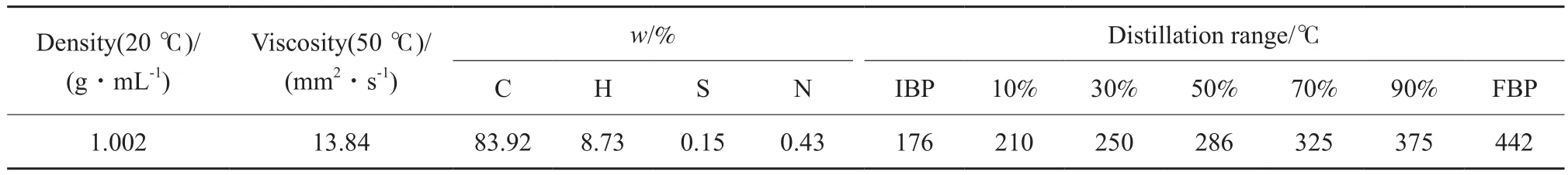

原料煤焦油为取自陕西府谷县泰达煤化公司的低温煤焦油,本实验切取低于360 ℃煤焦油馏分油作为加氢原料,基本物化性质见表1。

表1 煤焦油馏分油基本性质Table 1 Properties of coal tar

1.2 催化剂制备及评价

将拟薄水铝石粉、稀硝酸、田菁粉和水按一定比例混合打浆混捏,然后进行挤条(直径1.6 mm的圆柱体),于120 ℃下干燥4 h,再于马弗炉中550 ℃下焙烧4 h,得到Al2O3-SiO2载体。

配制一定体积不同F含量的硝酸镍、偏钨酸铵和NH4F溶液,将干燥后的上述载体在溶液中浸渍12 h(等体积浸渍),完成浸渍后晾干,再在120 ℃下干燥4 h,最后在550 ℃下焙烧4 h,得到NiWF-x/Al2O3-SiO2系列加氢催化剂,其中x为F含量(质量分数,下同),依次记为NiWF-0,NiWF-0.5,NiWF-1.0,NiWF-1.5,NiWF-2.0,NiWF-2.5。

加氢实验在30 mL固定床加氢实验装置上进行,操作条件为360 ℃、10 MPa、液态空速0.4 h-1、氢油比800∶1。

1.3 催化剂表征及产物分析

采用北京金埃谱公司V-Sorb 2800P型N2吸脱附仪对催化剂的孔径分布进行N2吸附-脱附表征;采用日本Rigaku公司MAX-2400型X射线衍射仪对催化剂试样的晶相结构进行XRD表征,扫描速率 8(°)/min,扫描范围 3°~90°;采用Hitachi公司S-570型扫描电子显微镜对催化剂形貌及表面结构进行SEM表征;采用美国micromeritics公司ChemiSorb2720型自动化学吸附仪对催化剂试样进行NH3吸附-脱附表征,以40 mL/min的N2作为载气,吸附NH3后,以10 ℃/min的升温速率升至700 ℃;采用北京中科惠分仪器GC 2080型气相色谱仪 对气体产物进行定量定性分析,HP-5型非极性毛细色谱柱(30 m×0.25 mm×0.25 mm);采用德国Elenemtar Analysensysteme GmbH公司Vario Micro cube型元素分析仪对油品中C,H元素含量进行检测;采用江苏江分电分析仪器公司TSN-3000型硫氮测定仪对油品中S,N元素含量进行检测;采用安捷伦公司6890N/5975B型气质联用仪对油品化学组成进行检测,HP-5MS型毛细管柱(30 m×0.25 mm×0.25 mm)。

2 结果与讨论

2.1 催化剂表征结果

2.1.1 催化剂的织构性质

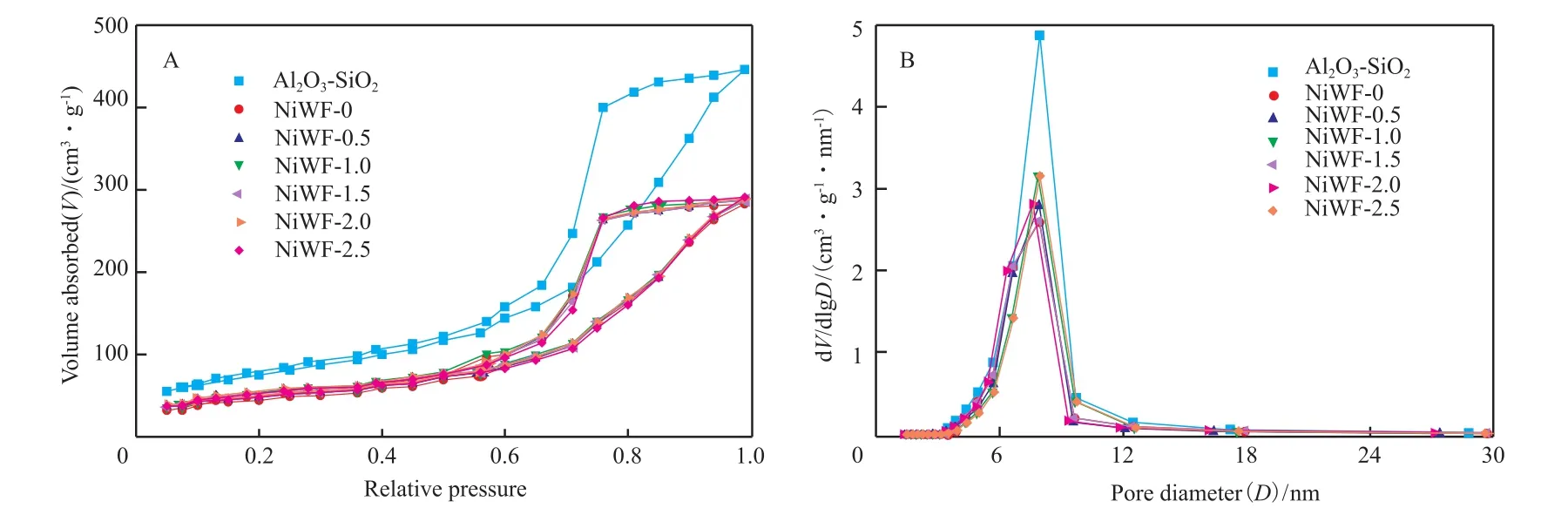

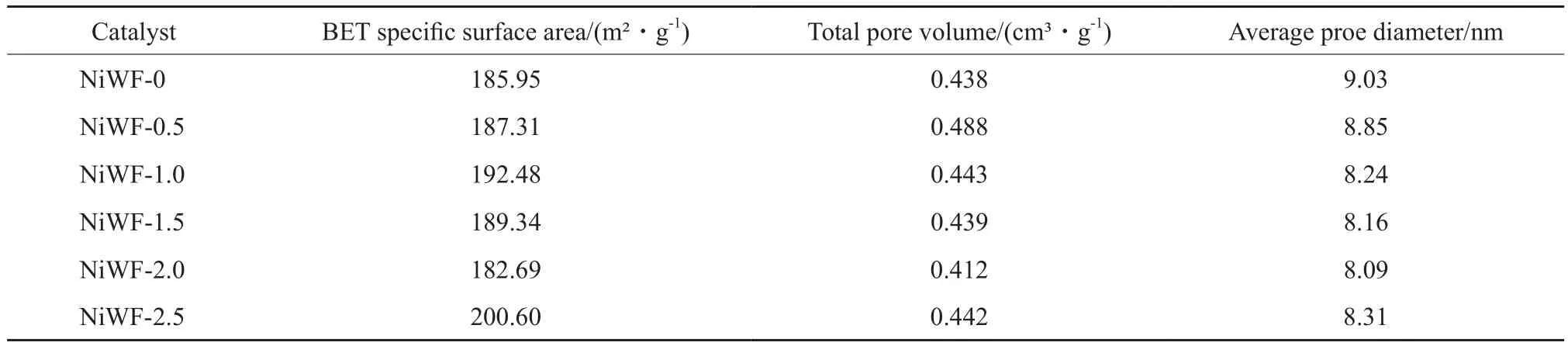

图1为催化剂试样的N2吸附-脱附等温线和BJH孔径分布。由图1(A)可知,所有试样的吸附-脱附等温线整体属于第Ⅳ类,且带有H2回滞环,这说明负载活性金属后的催化剂仍保持介孔结构,与Al2O3-SiO2载体相比,F改性的NiW/Al2O3-SiO2催化剂的回滞环的高度降低,这是由于Ni,W,F物种填充到一些大孔中,导致孔体积损失所致。由图1(B)可知,所有试样的孔径都呈单峰分布,且孔径基本分布在5~10 nm;随着F含量的增加,孔径分布基 本没有变化,这说明F对催化剂的结构性能没有显著的影响。

表2为催化剂试样的结构性能。由表2可知,负载W,Ni,F后,催化剂的比表面积、孔体积和平均孔径均有不 同程度的降低,这主要是因为在金属负载后,WO3和NiO微晶填充了一些介孔和微孔[14]。

图1 催化剂试样的N2吸附-脱附等温线(A)和BJH孔径分布图(B)Fig.1 N2 adsorption-desorption isotherms(A) and BJH pore size distribution(B) curves of the catalyst samples.

表2 催化剂试样的结构性能Table 2 Textural properties of the catalyst samples

2.1.2 XRD表征结果

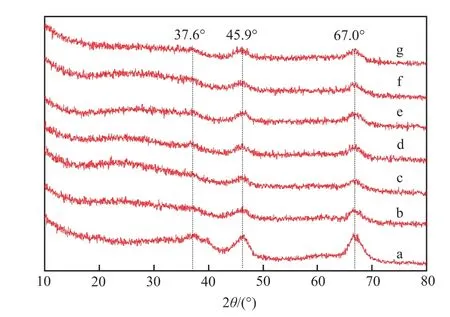

图2为催化剂的XR D谱图。

图2 催化剂试样的XRD谱图Fig.2 XRD patterns of the catalyst samples.

由图2可知,负载金属后的催化剂与载体的谱图基本相似,在2θ =37.6°,45.9°, 67.0°处出现了明显的衍射峰,这些峰均属于载体Al2O3-SiO2的晶面特征衍射峰。可见,NiO和WO3颗粒在Al2O3-SiO2载体上负载均匀。

2.1.3 NH3-TPD表征结果

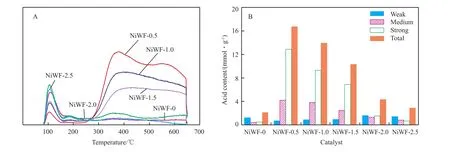

根据NH3的解吸温度,将酸性 位点的强度分为3种类型:弱酸(低于200 ℃),中强酸(200~400 ℃)和强酸(高于400 ℃)[15]。图3为催化剂试 样的NH3-TPD曲线和酸强度分布。由图3(A)可知,NiWF-0,NiWF- 2.0,NiWF-2.5的NH3-TPD曲线在80~200 ℃仅存在1个狭窄的脱附峰;而NiWF-0.5,NiWF-1.0,NiWF-1.5催化剂分别在80~200 ℃和300~650 ℃范围内呈现出2个脱附峰。由图3(B)可知,随着F含量 的增加,中强酸和强酸酸量降 低,而弱酸酸量有所增加,这可能是由于F在Al2O3-SiO2载体表面上形成团聚所致。

图 3 催化剂试样的NH3-TPD曲线(A)和酸强度分布(B)Fig.3 NH3-TPD profiles(A) and acid distributions(B) of the catalyst samples.

2.1.4 SEM表征结果

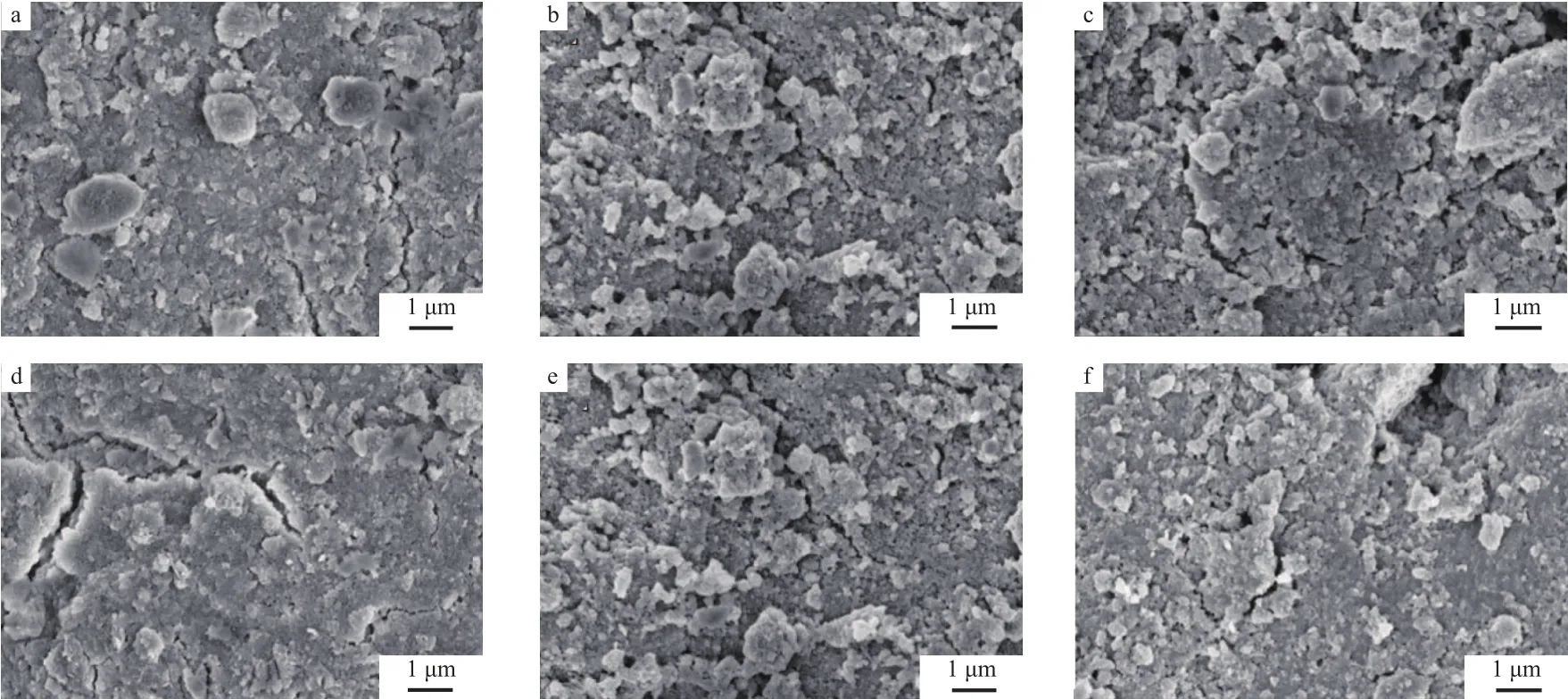

图4为催化剂试样的SEM照片。由图4可知,NiWF-0由于材料性质而显示出粗糙的表面;其余所有NiWF-x/Al2O3-SiO2系列加氢催化剂的外貌基本相似,未出现过多的金属聚集和结构塌陷等。可见,活性金属在载体表面分散地较均匀。

图4 催化剂试样的SEM照片Fig.4 SEM images of the catalyst samples.

2.2 催化剂评价结果

2.2.1 催化剂对产品收率的影响

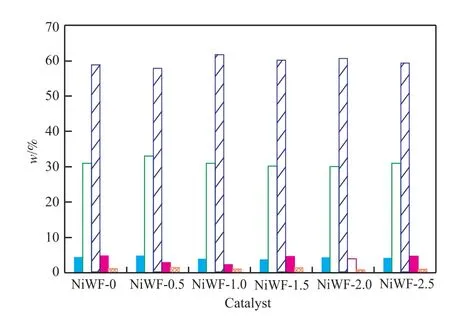

在煤焦油的加氢处理过程中存在HND、HNS、加氢脱氧、异构化和裂化等多重反应同时交错发生[16]。将所得产物油按馏程分为石脑油(低于180 ℃)、柴油(180~360 ℃)和渣油(高于360 ℃)。图5为煤焦油加氢处理过程中产生的石脑油、柴油、渣油、气体和水的收率。由图5可知,在所有催化剂作用下实验煤焦油总收率约为94%。NiWF-0.5催化剂比NiWF-0催化剂改善了石脑油收率,这可能是因为NiWF-0.5具有更多的酸性位点,有利于裂化反应的发生。在NiWF-1.0催化剂上获得的柴油收率高于其他催化剂,但气体收率却最低;NiWF-1.0催化剂获得的渣油收率最低(2.4%)。在煤焦油加氢处理过程中通过催化剂的酸性位点促进异构化、脱羰和裂化反应,且更多的酸性位点导致更低的渣油产率。所有催化剂加氢产物中的水含量在3.87%~4.91%(w)之间,气体收率在0.95%~1.50%,可见,F含量的变化对NiW/Al2O3-SiO2催化剂加氢处理过程中的气体和水的收率没有显著影响。

图5 不同催化剂对产品收率的影响Fig.5 The product yield of catalysts.

2.2.2 催化剂对产物性质的影响

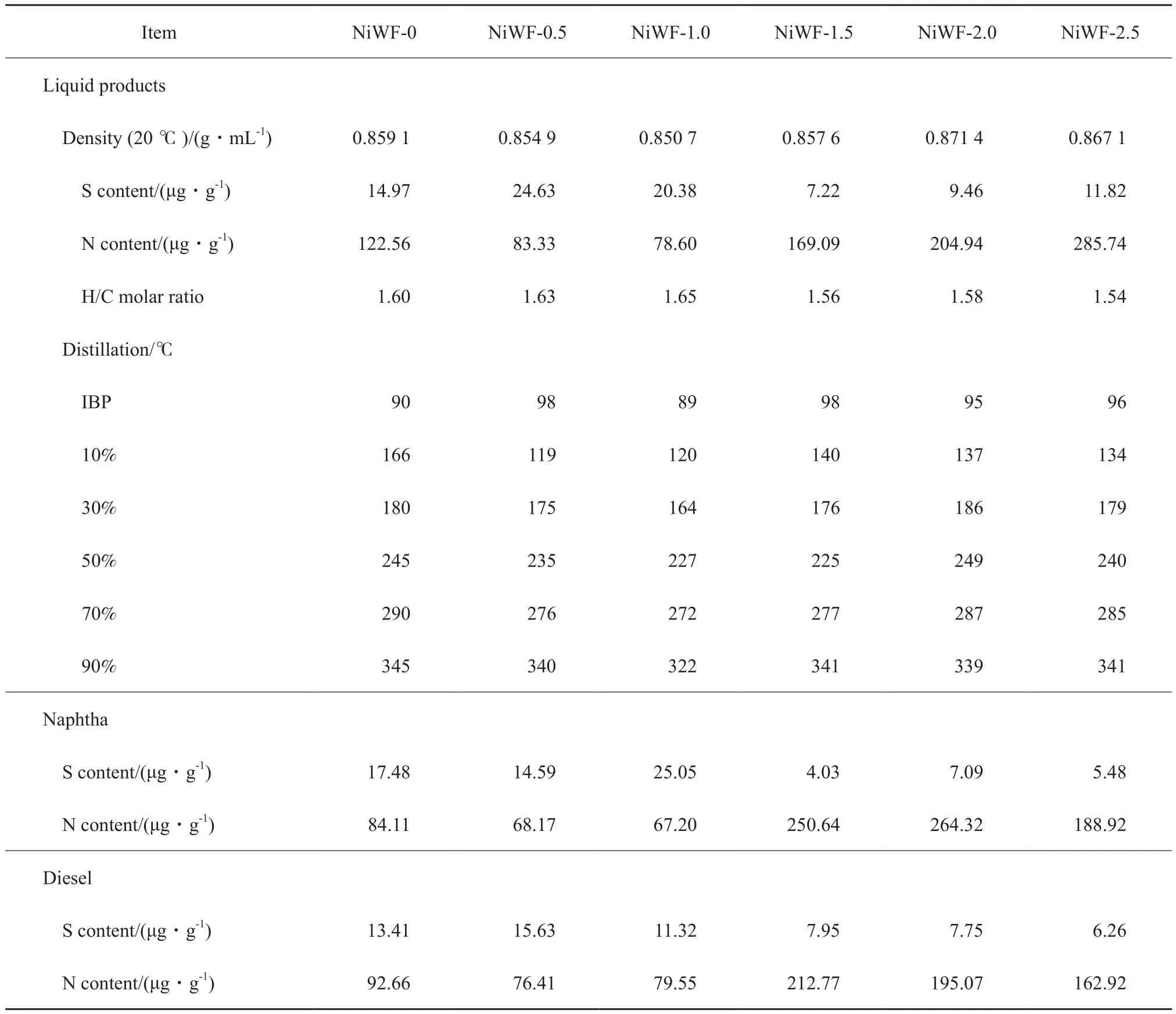

表3为不同催化剂加氢产物的物化性质。由表3可知,加氢产物中的S和N含量下降特别显著,其中NiWF-1.0脱N率最高,可能较低F含量的催化剂具有更高的HND活性。S含量不仅在液体产物中低于N含量,而且在石脑油和柴油中都远低于N含量,这表明与原料中的N化合物相比,大多数含S物质更容易被脱除。大多数含N物质一般都有芳香环,由于C==N键比C==C键键能强,所以脱N过程中往往要先将芳烃饱和之后才能脱除N杂原子[16]。相比之下,S不需要完全饱和就可直接进行脱除。此外,所有液体产物的初馏点均接近90 ℃,90%馏出温度接近340 ℃,中间馏分段所占比例最多。催化剂的酸性促进了裂化反应的发生,从而产生了更多较低沸点馏分。

表3 加氢产物产物的物化性质Table 3 Physicochemical properties of hydrogenation products

2.2.3 催化剂对产品化学组成的影响

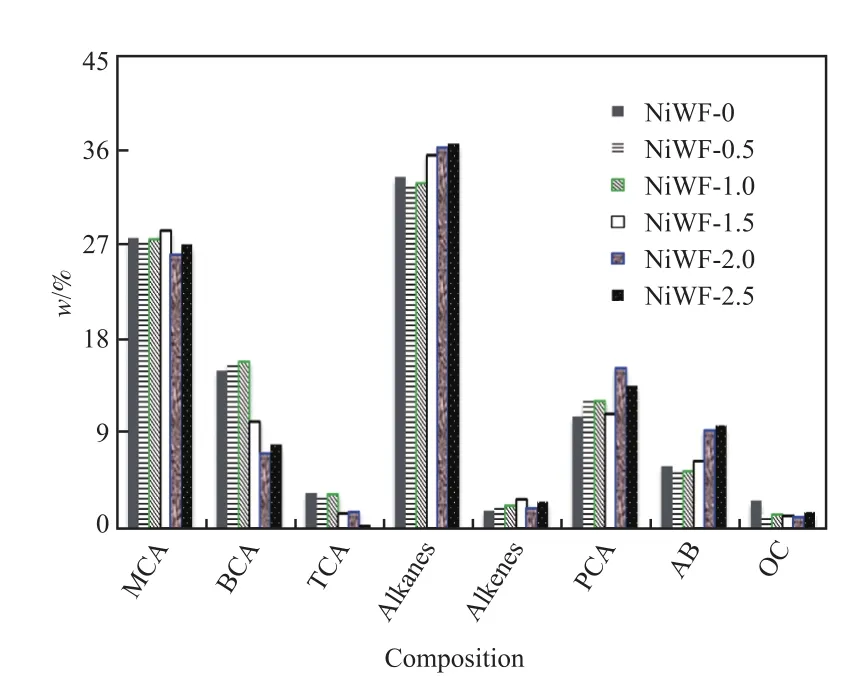

将所有产物分为单环烷烃(MCA)、双环烷烃(BCA)、三环烷烃(TCA)、烷烃、烯烃、苯基环烷烃(PCA)、苯(AB)及含氧化合物。图6为加氢产物的GC-MS组成分布。由图6可知,MCA、BCA、烯烃和PCA含量(w)最高,分别为26%,7%,31%,10%。当使用NiWF-1.0催化剂时,产物中检测出了47.3%的环烷烃(CA)和5.19%的AB;而当使用NiWF-2.0催化剂时,检测到了46. 87%的CA和9.78%的AB。这表明当F含量为1.0%(w)时,催化剂的芳烃加氢饱和活性更高,更倾向于形成MCA。同时,检测到每个产物中MCA的总含量相对较高,均大于26%,特别是对于NiWF-1.0催化剂,检测到了28.27%的MCA,这可能是由于F的引入使得催化剂具有了更多的活性相(如WS2,NiWS相),导致催化剂的加氢活性大幅提高,进而使得加氢产物中生成更多的MCA。

图6 加氢产物的GC-MS组成分布Fig.6 Composition distributions of hydrogenation products with GC-MS.

3 结论

1)F含量对NiWF/Al2O3-SiO2系列催化剂的比表面积和孔结构影响不明显,且催化剂的晶型结构未被破坏,大部分活性金属均匀分散在载体表面,但改变了催化剂的酸性,无F的NiW/Al2O3-SiO2催化剂主要以弱酸为主,随着F含量的增加,催化剂的强酸酸量显著增加,但F含量超过1.0%(w)之后,强酸酸量开始下降,弱酸酸量又开始增加。

2)不同F含量催化剂对液体产物总收率影响不明显,但是对石脑油和柴油收率的影响较为显著。当使用NiWF-1.0催化剂时,产物中柴油收率最高,渣油收率最低(2.4%)。

3)当F含量为1.0%(w)时,加氢产物中的S和N含量显著下降,脱N率最高,同时石脑油和柴油收率最大;随着F含量的增加,芳烃的饱和程度及产物的基团分布发生了变化,其中NiWF-1.0催化剂的芳烃饱和活性最高,产物中CA含量达到了47.3%(w)。