三鼓成型机智能化控制的应用

季徐庆,黄笑祥,潘孟良

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

目前我们公司使用的全钢载重子午线一次法三鼓成型机具有稳定性好、自动化程度高的特点,但由于设备使用多年,有些方面已经不能满足需要,所以从提升设备效率、降低劳动力、节能减排等出发对设备进行升级改造,完善和提升某些功能从而使设备性能符合公司的可持续发展。

1 提高生产效率

生产效率的提高主要是对设备机械机构的升级改造及不合理步骤进行优化,在不影响轮胎品质的前提下,操作更加简便,减少每次物料更换时间,使设备运行更加顺畅。例如:导开小车改造、垫胶供料架改造、帘布自动裁切改造等。改造后每条胎坯完成时间节省约30 s,使设备产能最大化。

1.1 内衬层及帘布导开小车改造

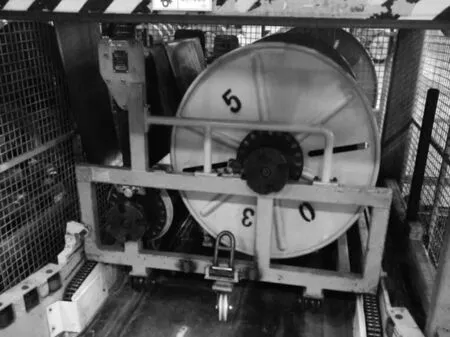

原先导开小车卷曲物料长度60 m,更换物料时,导开小车靠人工推拉完成。由于小车重量较重,操作比较缓慢且员工比较费劲。

升级后的导开小车卷曲物料长度可达到90 m,生产中减少了员工更换物料的次数,每次更换物料约5 min,而且导开小车进出方式改进成步进电机控制,更换物料时更加便捷。见图1、2所示。

1.2 垫胶供料架自动供料系统设计

原先垫胶由半制品工序裁切完毕放置百叶车上运至成型工序使用,员工再将垫胶手动放到垫胶供料架上等待使用,其中浪费了很多不必要的时间。垫胶供料架采用辊筒输送方式,贴合时物料容易产生拉伸。改进后的垫胶供料架具备了自动裁切功能,物料定长采用伺服定位方式,精度非常高,员工只需按下上料按钮就可实现垫胶贴合,而且物料贴合时通过速比调整,使得垫胶传送带与贴合鼓速度保持一致,防止拉伸[1]。见图3所示。

图1 改造前导开小车

图2 改造后导开小车

1.3 帘布自动裁切功能创新

图3 垫胶供料架自动裁切装置

由于设备较老旧,帘布裁断依靠人工完成,不但在生产效率上造成很大影响而且每条裁断的帘布长度不一,将对成品质量造成影响。通过在两条输送带之间设计一套自动裁刀装置及裁切控制程序,实现自动定长、裁切、输送功能,每条帘布贴合时间将近节省约5 s。改进前后的对比图如图4、5所示。

图4 帘布手动裁切

图5 帘布自动裁切装置

2 品质提升

2.1 胎面环力矩控制方式

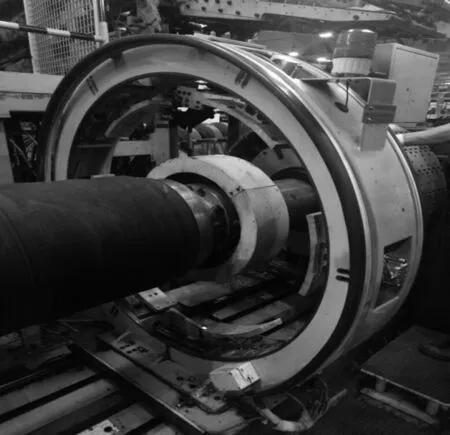

原先的胎面环扩张及收缩动作由气缸控制,由于夹持压力的不确定性容易导致夹持胎面复合件变形或者脱落,降低轮胎椭圆度合格率。为了提升轮胎的动平衡均匀性,对传递环机械结构及电气系统的升级改造,其原理是均匀分布在环上的8只伺服电机夹持胎面复合件受力一样的情况下,传递环给出一个到位信号,确保复合件物料保持较好的椭圆度。见图6、7所示。

图6 胎面环气缸控制

图7 胎面环伺服控制

2.2 纠偏装置

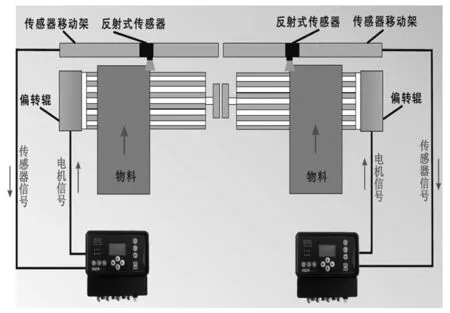

改造前物料的纠偏装置选用BST,左右两边传感器需要根据物料的宽窄人工手动调整,一旦换规格需要重新调整传感器位置,如果同一批物料存在宽窄不一较大的情况,纠偏装置无法精确纠正导致物料输送偏,员工使用完物料后整个轮胎的左右重量存在差异,影响轮胎的动平衡均匀性。

使用银川贝尔利纠偏装置恰好解决了传感器调整问题,两边反射式传感器采用实时纠正,根据物料宽窄不一两侧传感器移动相应距离,确保物料输送对中精度,提升轮胎动平衡均匀性。见图8、9所示。

图8 BST纠偏装置

图9 银川贝尔利纠偏装置

2.3 胎体后压车伺服系统设计

改造前胎体后压车主要是变频控制,换速的位置靠接近开关检测,速度选择高速、中速及低速,主要缺点是位置控制精度不高,检测开关损害率较高,达不到多段速度的选择要求,压辊控制无法满足不同规格之间的切换,最终直接导致轮胎质量上的影响。

现阶段将变频控制系统替换成伺服控制,通过以太网通讯,将PLC与工控机连接,画面具备伺服电机滚压段数、开始位置、结束位置、滚压速度、滚压停顿时间等,根据工艺要求调整不同参数,实现了轮胎品质的提升。

3 降低劳动力

3.1 胎面自动拾取

改造前胎面步序是人工将百叶车上的胎面背至胎面供料架上,再整理胎面的摆放位置。由于胎面的重量大约在20 kg左右,每班平均100次,增加了员工的工作强度。

设计了胎面自动拾取装置,整个过程由机械手完成,主要原理是在机械手处有多个传感器,确定百叶车上胎面的位置,依靠伺服电机的精确定位,将胎面抓取至胎面供料架上方后释放,使操作更加简单快捷,大大降低了员工了劳动强度。

3.2 带束层四号料与零度导开装置一体化

轮胎规格中使用带束层物料时选择贴合四号料或者零度,由于换规格频次繁多,每次换规格需要设备保养人员对原先的装置进行拆除,然后重新安装上当前规格使用的装置,之中浪费了很多不必要的时间,而且大大加重了保养人员的工作强度。

改进后在零度导开装置的基础上,合理利用机械结构中的空隙,整合出一套能够实现四号物料导开的装置,通过外部增加四号料及零度切换按钮,同时相应的编程,实现两种物料的自由切换,省去了换规格是人员的拆装步骤。见图10所示。

图10 零度与四号料公用装置

4 节能降耗

4.1 反包胶囊的升级

公司之前在成型鼓撑块位置使用的胶囊材料是橡胶,与胎坯接触后会产生很大的黏性,每完成一条胎坯,胶囊在撑块的位置都会出现磨损,降低了反包胶囊使用寿命,一般情况出现漏气就需要马上更换,现阶段在胶囊撑块位置新增了硅胶材质,与胎坯之间不产生黏性,卸胎时比较顺利,延长了胶囊使用寿命。

4.2 自动润滑装置设计

由于设备涉及导轨及轴承比较多,对于保养人员来说工作量比较多,很容易遗漏润滑部位,而且每次加油量不一致,特别是动作频次较高部位,极易造成备件的磨损及损坏。设计加油泵后,只需要通过操作面板设定给油周期及加油时间就能完成自动润滑作用,起到保护导轨及轴承的作用,延长备件使用期限[2]。

5 本质安全

5.1 安全装置巡检画面的发明

涉及一种安全装置点检系统及其方法,是基于画面设计的轮胎成型机安全装置点检,该系统包括上位机、PLC系统和轮胎成型机各个安全装置,所述的PLC系统连接各个安全装置采集信息,PLC系统将采集的信息连接至上位机进行点检[3]。该系统通过软件设计使安全点检制度化和流程化,确保成型机安全装置点检的强制性,避免了人员主观性带来的各种弊端,这样极大的保障设备安全装置的安全可靠,真正每日有效落实对安全装置功能完好性的检查,无一遗漏,为公司安全生产提供坚强的保障。

5.2 成型机系统报警画面

通过RSView Studio触摸屏软件编辑上位机画面,画面上功能包含了设备状态、当前工步、条件、动作提示、设备报警、技术参数等。设备自动、手动、安全、报警将在设备状态栏中显示;设备当前正在运行的步序将在当前工步栏中显示;每步动作的起始条件与结束条件将在条件栏中显示;每步气缸动作、输送带动作、鼓动作等在动作提示栏中显示;设备上变频器及伺服驱动器具体报警代码将在设备报警栏中显示,有了这些可视化功能使得操作员工操作更加方便快捷。设置用户名及登陆口令,即可对设备参数及工艺参数进行上传、修改、下载操作。新建配方并调用该配方,可在上位机上显示当前轮胎的花纹规格,并在程序中每条胎坯结束节点进行计数,显示当班产量[4]。

6 总结

通过对成型机项目的转型升级,设备的各方面性能比原先有很大的提升,在员工劳动强度大大降低的基础上,设备每班次产能提升约10条,提高了员工的工作积极性,符合公司的发展战略规划。品质提升方面主要围绕轮胎动平衡均匀性方面开展,对陈旧设备进行更新换代,产出效益远远大于先期投入。成本控制是企业发展的重要的一环,开展成本控制活动主要目的是防止资源浪费,使成本降到尽可能低的水平。设备本质安全永远是放在公司首要位置,安全第一,做到人人讲安全,全员查隐患。