浅谈GK400密炼机转子密封装置安装方法

卢溢超,彭森明

(万力轮胎股份有限公司,广东 广州 510904)

胶料在密闭空间炼制过程中,转子对胶料的剪切、挤压以及上顶栓砣体的加压,使密炼室产生较高压力,必须采用专门转子轴端密封装置,以阻止胶料从转子轴颈与主机侧板间隙泄漏。目前我司GK型密炼机转子采用接触式断面密封装置,即由一对相对滑动的耐磨环(动环与静环)组成的平面摩擦副,从而达到密封的目的。动环耐磨材料采用硬质合金,静环耐磨材料采用青铜,使用寿命基本低于3年。而密封环更换大修工程量较大,在安装调试过程中因为操作步骤繁琐、标准较多,安装调整方法没有统一的标准,需要规范施工标准以提高技改大修效率。

本文通过GK型密炼机转子密封装置更换大修工程,从成功经验中提炼出各零部件安装标准及精度调整方法。其中包括了转子密封环动环安装加工、调心轴承安装调整、转子端面与耐磨板间隙调整、转子窜动量调整的方法。

本文以具体大修工程实例为背景,针对性提出更快更好的GK400密炼机转子密封装置安装方法,实用性强,为提高技改大修效率提供较好的参考。

1 GK400密炼机主机基本结构

1.1 GK400密炼机主机机体结构介绍

GK400密炼机主机机体主要由以下几部分组成:①混炼室:由合金钢板焊接而成,室壁四周钻孔冷却,内壁堆焊硬质耐磨合金;②两件水平剖分的支架,用于支承耐磨板及转子轴承;③两对垂直方向剖分的耐

磨板,表面堆焊了耐磨合金,密封装置中的静环安装在压环上,定位于密炼室侧壁耐磨板孔内;④底板:混炼室用高强度螺钉与机架相连。拆卸时,松开螺钉可以将混炼室向外拉出,而无须将其他部件拆开;⑤转子:转子由合金铸钢整体铸成的转子体和长轴装配而成,密封装置中的动环固定在转子端部;⑥转子轴的支承:转子支承在自动润滑的双列球面滚子轴承(23164CACK/W33)上,轴承内孔为锥形孔,可用液力加压装置(常用高压油枪)进行拆卸安装;转子由双列推力轴承(29328)确定轴向位置,并以此调整转子与侧板间隙与转子窜动量。

1.2 转子密封装置结构介绍

如图1所示,转子密封装置由一个固定在耐磨板上的静耐磨环及跟着转子转动的动耐磨环构成,动环固定在转子端部,静环安装在压环上,定位于密炼室侧壁耐磨板孔内。每对密封环都通过4个油缸同时直接作用于静环圆周上的4个点,使静环压紧转子端面的动环。整个密封装置共需16个油缸,进油口均相连,保证油缸动作一致。在密封端面及转子端面均注入高压润滑和密封油,以形成油膜,平衡动静耐磨环的压力,减少摩擦力,防止外泄胶料挤压至滑动端面而致使密封失效。

图1 液压密封装置示意图

2 主要典型零部件安装方法

2.1 动耐磨环安装方法

如图2所示,动耐磨环安装在转子端面,其中有3个面分别与转子和静耐磨环配合,下面分别对动耐磨环内径与转子安装的公差配合、动耐磨环外端面与转子端面间隙、动耐磨环内端面相对于轴中心线的垂直度进行探讨。

图2 动环安装示意图

(1)动耐磨环内径与转子安装的公差配合(见表1)。动耐磨环安装在转子端面上,其设计公差配合采用过盈配合。为保证顺利安装,安装前需分别测量转子轴面外径尺寸与动环内径尺寸,确保有足够过盈量后,采用感应加热法或气焊加热法,红外测温枪对其温度进行检测,可用孔径内卡确保动环内径膨胀后大于转子轴颈外径后,在转子轴颈均匀涂上润滑脂,利用工装(包括千斤顶、套筒)将动环徐徐压进转子端面。

表1 动环安装公差配合

(2)动耐磨环外端面与转子端面间隙(见表2)。为确保动环外端面与转子端面间隙在标准范围内,防止胶料挤进间隙中,安装前需提前做好套筒工装,采用千斤顶将动环压进转子端面后保持至动环冷却至常温。用塞尺检测动环外端面与转子端面间隙,并在动环外径上钻孔种钉固定,防止动环相对转子跑移。

表2 动环安装间隙

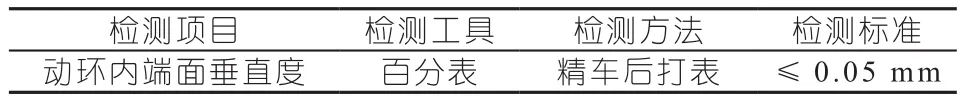

(3)动耐磨环内端面相对于轴中心线的垂直度(见表3)。动环内端面与静环紧密贴合,形成相对滑动的平面摩擦副。动环端面与静环端面能否紧密贴合将决定整机胶料密封的效果。因为静环安装在耐磨板上,具备与转子轴中心线垂直的条件,为保证动、静环端面贴合效果,所以安装动环后,需检测动环内端面与转子轴线的垂直度。通常情况下,需对转子上车床,装夹好后精车其动环端面,在确保表面粗糙度的情况下,使动环内端面与转子轴线的垂直度达到要求。

表3 动环安装垂直度

2.2 调心轴承安装方法及注意事项

双列球面滚子调心轴承作为转子支承,为了获得良好的轴承配合,带锥度的内环孔直接安装在同样带锥度的转子轴颈上,轴承的拆卸和安装均可采用液力加压装置进行。

(1)调心轴承安装(见图3)。在安装之前,首先将轴承及转子清洗干净,除去防护油脂,并利用塞尺测量轴承的初始径向游隙。使轴承和轴颈之间的温度相同,两者之间的温差绝对要低于10℃。将轴承装到转子的锥形轴颈上,逐步打紧调整逼母。待调整逼母压到一定程度后,一边检测轴承径向游隙,一边慢慢打紧调整逼母,使调心轴承游隙逐步减少,最终达到轴承安装要求,对调整螺母锁紧固定。见表4。

图3 调心轴承安装示意图

表4 调心轴承安装调整 mm

(2)轴承安装注意事项。在调整调心轴承时,如果对轴承清洗不干净,那么安装前游隙测量值将不准确,需注意对轴承进行彻底清洗及压缩空气吹干。在调心轴承清洗过程中,容易将轴承调乱,在回装到转子的时候轴承外圈调反方向,会致使外圈卡板安装到机台后不平,使马鞍座难以就位,所以清洗前,需对轴承做好标记方向。

3 转子端面与耐磨板间隙调整及转子窜动量调整方法

3.1 转子端面与耐磨板间隙调整方法

如图4所示,转子端面与耐磨板间隙对主机转子运转具有重要意义,间隙过大将引起胶料的泄露,间隙过少将造成转子与耐磨板的滑动磨损,引起温升、异响异震等问题。转子与耐磨板间隙标准见表5。

GK型密炼机转子由双列推力轴承确定轴向位置,因为转子工作端面长度各异,所以每一次更换密封装置,都必须重新通过冷却水端的推力轴承来调整转子端面与耐磨板的间隙。转子的轴向移动,是通过调整逼母、推力轴承衬套、推力轴承、推力轴承座共同实现。当调整逼母往驱动端方向张紧时,衬套端面与转子轴端面接触,同时推力轴承外圈端面与轴承座端面接触,在共同的作用力下,转子将往驱动端方向移动。其中,推力轴承衬套将起到转子左右轴向移动的关键作用,减少其长度(车削端面),将使转子往进水端移动;增加其长度(加垫片),将使转子往驱动端移动。

以下将阐述转子端面与耐磨板间隙调整的步骤:

图4 间隙调整示意图

(1)将转子往冷却水端拉,再完全张紧调整螺母,分别测量前后转子冷却水端和驱动端的间隙值,根据间隙标准,确定转子轴向调整偏移量。

(2)在张紧调整螺母过程中,当转子往驱动端移动,则证明如图虚位1和虚位2已经分别与轴承座端面和转子轴端面贴合。只要根据转子轴向偏移量确定是否加垫片或者车削端面。

(3)在张紧调整螺母整个过程中,若转子没有发生移动现象,则在虚位2中轴承衬套与转子轴端面没有接触贴合。需在张紧调整逼母后,分别测量转子轴颈长度A、衬套长度B、调整逼母长度C、转子端面与逼母端面距离D,虚位2=A-B-C-D。垫片厚度=转子偏移量+虚位2。

表5 转子与耐磨板标准间隙

3.2 转子窜动量调整方法

转子对胶料的剪切、挤压的过程中,将产生大量的热量,将引起转子的受热膨胀。调心轴承采用带锥度的内环孔直接安装的方式,为防止轴承因转子长度变形而造成径向游隙减少,轴承不能有效形成油膜而烧伤或咬伤,必须在进水端方向利用推力轴承压盖调整转子窜动量,以弥补转子受热膨胀量。见图5所示。

图5 窜动量调整示意图

转子窜动量的调整,需要在推力轴承调整逼母完全压紧后,利用深度尺分别测量推力轴承座端面与推力轴承外圈端面的距离A,和推力轴承压盖止口的高度B,根据标准窜动量间隙的大小C(标准值为0.2mm),最终求出在推力轴承压盖安装面添加的青壳纸厚度D。运算公式为:D=A-B-C。若计算结果得出D小于0,则显示推力轴承压盖止口的高度B过少,需对推力轴承压盖安装端面上车床车削一定深度E。运算公式为:E=A-B-C。如表6所示。

表6 转子轴向窜动量规范

4 结束语

本文通过公司近年来对GK400密炼机密封装置更换大修工程,针对性地将宝贵的成功经验与安装技巧总结下来,取其精华,通过新技术不断优化大修规程及安装方法。目前本论文提出的安装方法,已通过几年来的施工验证,使密炼机密封环更换大修工程得到了更高安装质量,同时施工效率也得到一定提升,大修施工沿着标准化、制度化、规范化方向迈进。