主减速器垫片测量检测系统

张 龙

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

汽车行业经过多年快速的发展,主机厂不断认识到其中微小零件的尺寸误差同样会影响车辆关键部分的性能,甚至整车的用户体验。主减速器总成是汽车驱动桥的重要部件之一,是传动系统的重要组成部分。其中的印迹垫片和调整垫片的尺寸精度直接影响着主减速器总成的性能及质量。这样对主减器总成的装配也提出了更高的要求[1]。

针对主机厂的要求,设计了主减速器总成印迹垫片和调整垫片同工位测量检测及智能存储系统。测量系统通过液压力模拟主螺母预紧力,达到垫片的同工况状态下精确测量。重复精度能达到±0.005mm。

1 产品结构及数据分析

1.1 主减速器总成

示意图如图1所示。

1.2 产品力矩参数

参数如表1所示。

根据主螺母参数表1,计算出压紧力[2]。

Fm:压紧力;

P:螺距;

μg:螺纹副摩擦系数;

d2:螺纹中径;

Dkm:(dw+dh)/2;

μk:摩擦系数

则Fm≈(2312.625~2627.983)N。

2 系统设计

本套系统为半自动设备,需人工参与。采用油缸施力,压装保压时压力稳定,能大大提升测量精度。显示屏显示测量结果,并上传主机。主机独立控制每个智能料盒的指示灯,便于存放同精度的垫片。

2.1 系统总体构成

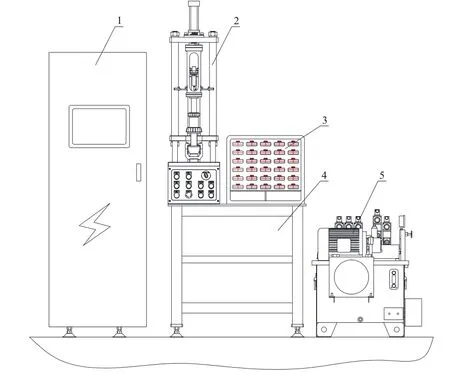

根据图2系统总体简图所示,显示屏镶嵌在电控柜表面,显示相关数据;压紧测量机构2用于测量垫片厚度;智能料架3用于存放不同精度等级的垫片;液压站5主要为压紧机构提供动力源。

图2 系统总体简图

2.2 压紧测量机构

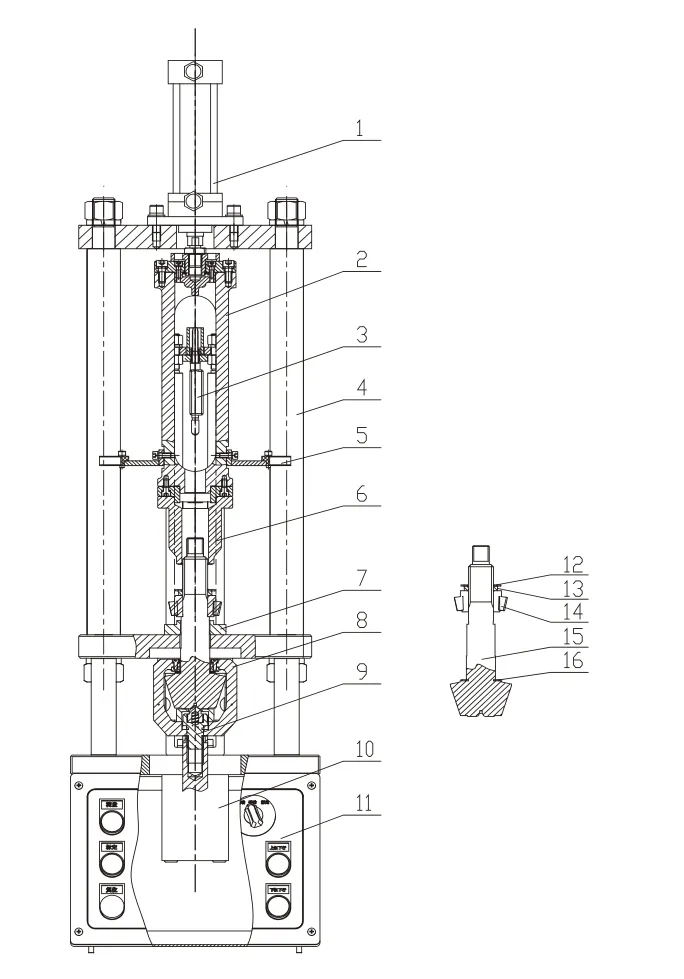

图3 压紧测量机构简图

根据图3压紧测量机构简图所示,此机构工作流程如下。

印迹垫片测量:首先手动把主动锥齿轮轴15和印迹垫片16放入U型卡爪8中,外轴承内圈14放到主动锥齿轮轴上,而后上行顶紧油缸10伸出,U型卡爪夹紧主动锥齿轮轴与印迹垫片。下行压紧油缸1伸出,压头6压装外轴承内圈到位,保压,高精数字传感器3读数并上传数据,下行压紧油缸缩回到原位。

调整垫片测量:首先手动把隔套13和调整垫片12放入到主动锥齿轮轴上,下行压紧油缸1伸出,压头6压紧到位,保压,高精数字传感器3读数并上传数据,下行压紧油缸缩回到原位,上行顶紧油缸缩回到原位。取出工件,测量完成。

上述步骤测量完成后,进行系统数据处理计算,得出印迹垫片与调整垫片厚度,上传至系统。浮动顶尖组件9采用弹性定位销结构,有利于定位、压装及测量的精确性。高精数字传感器读数前应确保油缸已保压2~3s,利于读数的稳定与准确。

2.3 液压系统

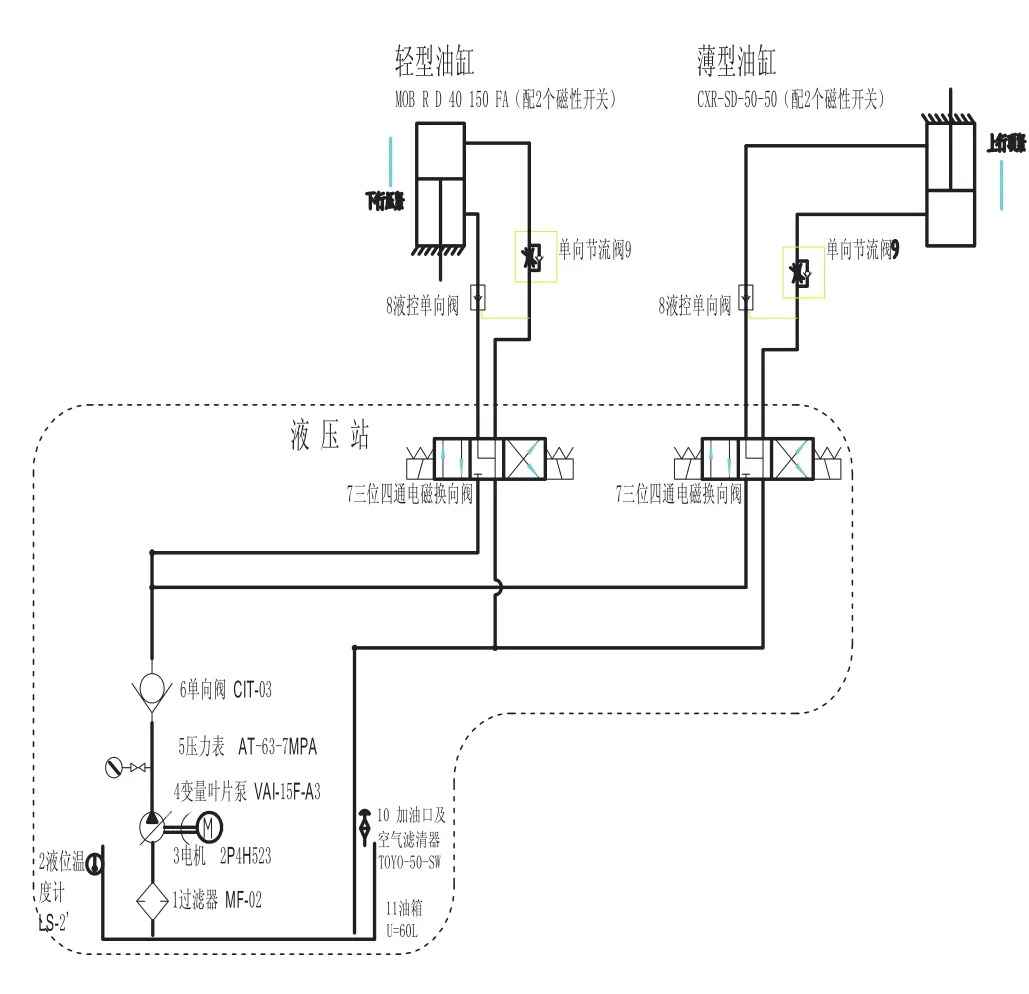

整台设备的机械部分完成后,必须通过液压系统来实现设备的相关动作。其液压原理如图4所示。

图4 液压原理简图

液压系统设计原则:油箱容量不小于50L;流量12.5L/min;压力3~7Mpa;(正常使用压力4MPa);系统温升<30℃;电机50Hz,220~380V;电磁阀DC24V。根据表1的计算结果,油缸的选用原则需满足加紧压力F在Fm的1.5~1.6倍之间。因此下行压紧油缸选用Rexroth-CDT3/40/18/150型号,输出压力约5027.5N;上行顶紧油缸选用Rexroth-CDT3/50/28/50型号,输出压力约7855N。

控制系统主要通过PLC来实现,主要完成以下的功能:实现输入输出的控制,用来控制机械机构的相关动作,信号的传输,液压缸的升降等;实现数据的综合分析、处理;实现控制系统对数据的采集,记录,存储并上传服务器。

2.4 关键零部件的力学仿真分析

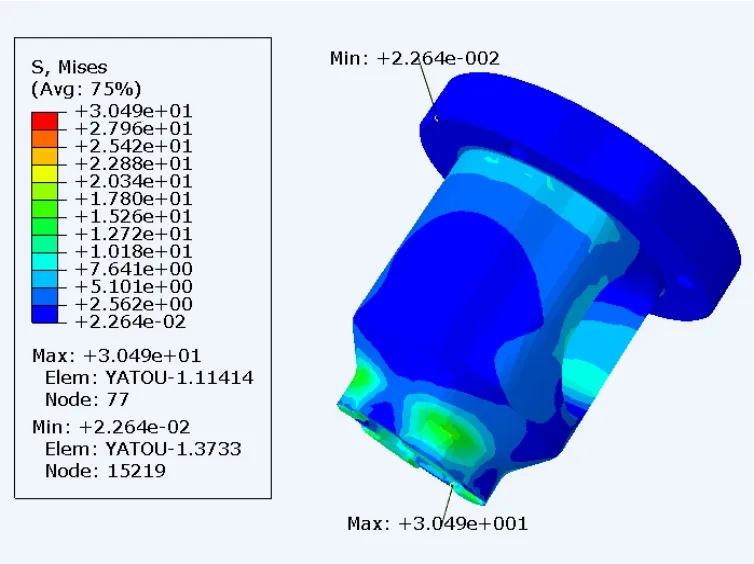

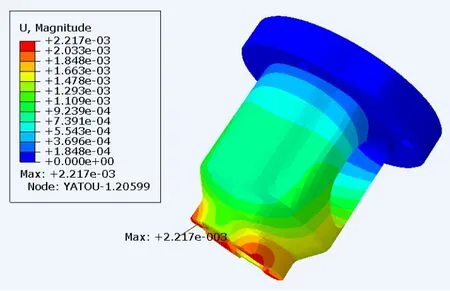

设备中的关键部件压头材料选用Cr12MoV。弹性模量2.18×1011N/m2,泊松比0.28,屈服强度7.50×108N/m2,工作8小时,重复使用105次。使用ABAQUS软件对此关键零件压头进行模拟仿真,结果云图如图5、图6所示。

图5最大应力3.049×10MPa远远小于材料的屈服强度极限,图6最大应变2.217×10-3,均满足设计要求。

图5 Mises应力云图(MPa)

图6 Magnitude应变云图

3 结束语

本套主减速器垫片测量检测系统通过液电的配合,实现了调整垫片与印迹垫片的同工位精确检测,及垫片的分级分类智能存储。在设计过程中,对受力的计算分析,液压动力系统的原理及关键零件的仿真模拟,有利于提升检测的精度等级,可靠性及寿命。该系统已通过了在线生产,目前运转正常,满足用户的生产节拍和质量要求。