ARTIS刀具监控系统在复杂铣削中的应用

朱绍维,李卫东,尚 江,龚清洪,牟文平

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

在金属切削加工中,刀具随着使用时间的延长逐渐磨损破损、甚至会出现异常断裂。由于与工件直接接触,刀具的过度磨损和破损将降低零件的加工精度,甚至导致零件质量缺陷、机床损坏。因此,加工过程中,需要时时关注刀具的状态,在其磨损到一定程度时及时更换。

目前,国内航空结构件等复杂零件切削加工行业中,刀具状态的监控主要由操作人员根据振动、声音等信息凭经验判断,要求有足够的人力投入,且准确性受操作人员经验的影响。因此,要实现自动化、无人化的生产,需要实现刀具状态的自动监控。

在汽车等行业一些加工批量大、加工过程相对简单的生产过程中,得益于ARTIS等刀具监控系统的应用,已经实现了加工过程自动化、无人化。但在复杂零件的加工过程中,由于加工过程工艺波动较大,以及存在人工干预,而ARTIS等监控系统仅根据主轴扭矩、振动等物理信号对刀具状态进行识别,易受工艺波动和人工干预的影响而产生误报警。

目前,国内大连机床集团技术中心[1]、沈阳第一机床厂[2]、北京航空制造工程研究所[3]等机床制造企业均掌握了ARTIS刀具监控系统的软硬件安装与配置,但未在实际加工中开展应用研究。成都飞机工业(集团)有限责任公司贺毅[4]提出了ARTIS刀具监控系统在航空结构件数控加工中的应用思路,但并未结合具体的零件开展实际的工程应用研究;朱绍维等[5]结合实际加工过程分析了ARTIS在航空结构件铣削加工中误报警的本质原因,提出减小误报警的应用措施。国外,也未见ARTIS在复杂零件铣削加工中的成熟应用案例。

因此,基于文献[5]提出的措施,本文进一步提出两种针对复杂零件铣削加工、减少误报警的具体实施方案,并开发了相应的监控指令自动添加工具。实验验证表明,两种方法用于不同的加工环境,可有效避免误报警。

1 监控方案

文献[5]中已经介绍了ARTIS刀具监控系统的软硬件结构、运行过程及监控模式,分析了飞机结构件典型特征加工过程中的误报警及对应的监控信号(主轴扭矩和振动)变化情况,提出了ARTIS在航空结构件铣削加工中的5项应用措施。基于其中的分段监控、手动设置放大倍率、基于最差工况的监控,本文根据航空结构件实际生产情况,提出以下两种复杂零件铣削加工中的ARTIS应用方案。

1.1 方案一

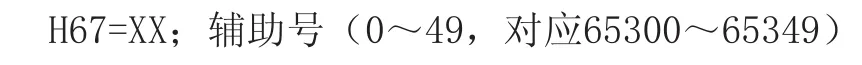

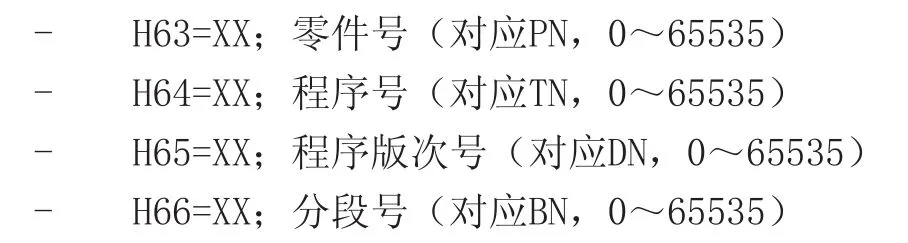

采用standard模式,将加工程序按一定的规则分段独立进行学习和监控,每一段设定不同的监控号。首次加工时根据基本设置中的参数全程学习,放大倍率通过辅助号预先设定,第二次加工即可进行监控。为避免人工干预导致的误报警,每当进给倍率不为100%时自动停止对整个程序段的学习或监控(执行G0指令时不监控)。附加号对应的放大倍率根据典型工况设置。以某机床为例,监控号格式如下。

采用该方案,将加工程序分段监控,可以减少人工干预对监控过程的影响。但是受人工干预的程序段会失去监控,特别是学习过程中受到干预,后续加工中均不会监控,因此适用于无人工干预或人工干预少的加工过程。

1.2 方案二

同样将加工程序按一定的规则分段独立学习和监控,每一段设定不同的监控号,但采用dx/dt模式且仅设置静态极限。首次加工时根据基本设置中的参数全程学习,将每一程序段学习得到的最大信号值置于显示界面的固定位置(例如30%)而确定放大倍率,第二次加工即可根据该放大倍率进行监控(执行G0指令时不监控),静态极限稍高于上述固定位置(例如40%)。以某机床为例,监控号格式如下。

采用该方案,学习和监控过程均不受人工干预的影响,但是对每一段程序,仅能基于最差工况设置监控极限,监控灵敏度较方案一差,可以通过增加分段数进行提升。

2 监控指令自动添加工具

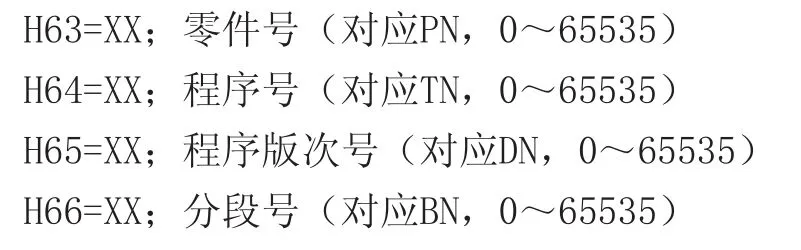

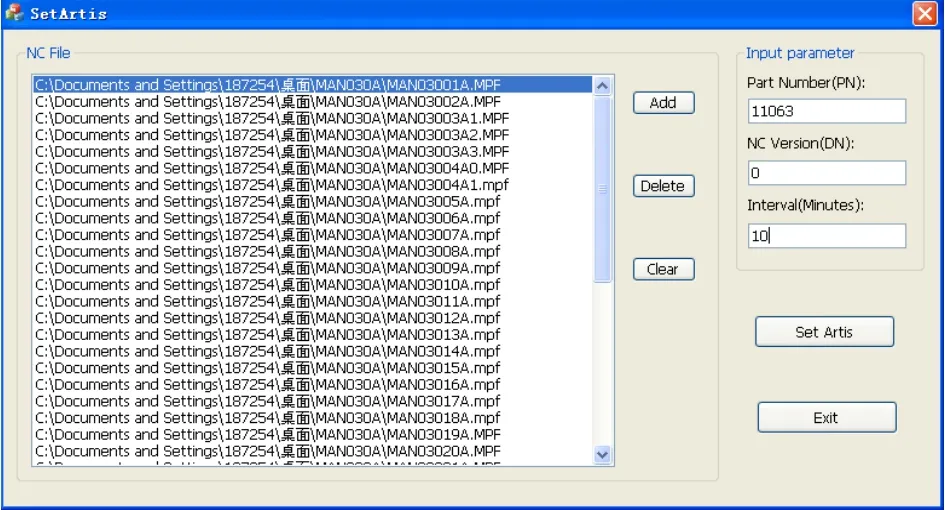

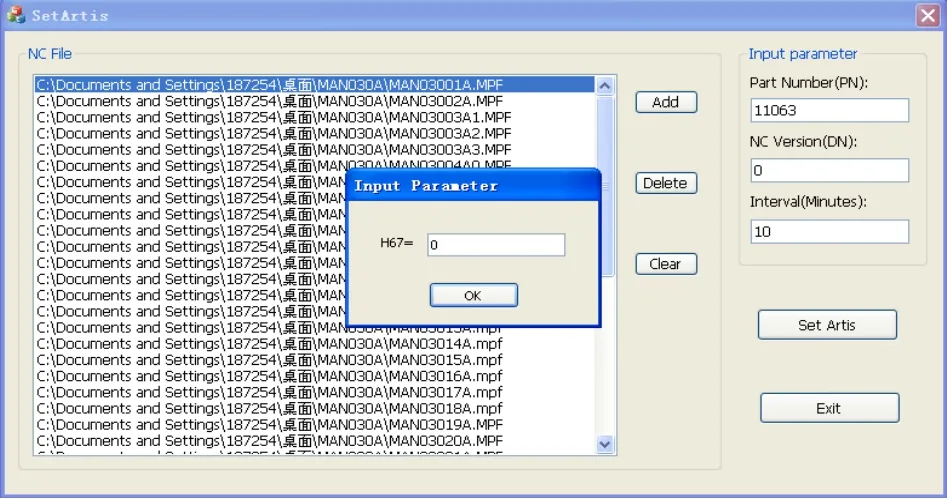

为实现上述方案的应用,开发了监控指令自动分段添加工具,如图1所示。单击“Add”、“Delete”和“Clear”可载入、删除和清空待添加监控指令的加工程序文件,输入零件号、程序版次号和分段间隔时间(程序号从程序文件名称中直接提取)后,单击“Set Artis”,该工具估算加工时间并根据给定的分段间隔时间在最近的G00处添加监控号和启停指令,对所有载入的加工程序逐个处理。

图1 监控指令自动添加工具

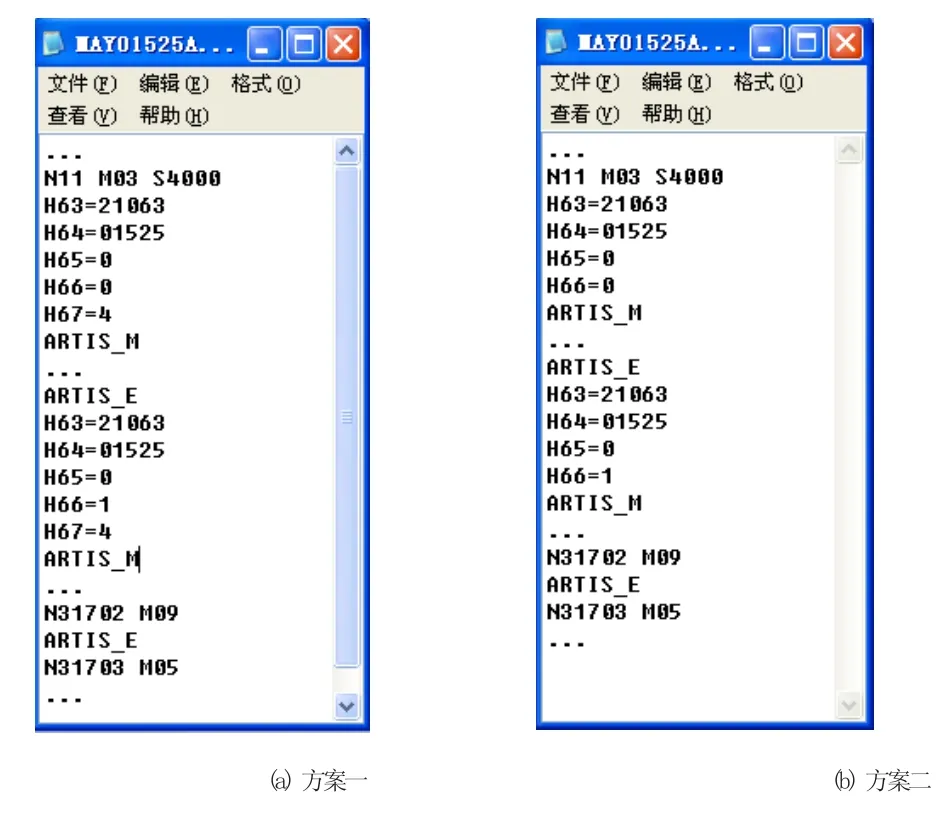

对于方案一中的辅助号,每个程序文件处理时弹出对话框,由用户输入,如图2所示。

添加的监控指令如图3所示。

图2 辅助号添加

图3 添加的监控指令

该工具仅作为实例展示一种分段方法。实际应用中,可以根据具体的加工过程采取不同的分段策略。例如,复杂零件铣削加工中,可以按CAM文件中的“操作”进行分段。此外,监控指令的添加还可以集成到后置处理工具中,在后置处理过程中自动完成指令添加。

3 应用验证

为验证上述两种方案的应用效果,在某五轴立卧转换机床上以多项典型飞机结构件为对象开展了应用验证。ARTIS开启两个通道,分别监控主轴电机扭矩和Z轴电机扭矩。

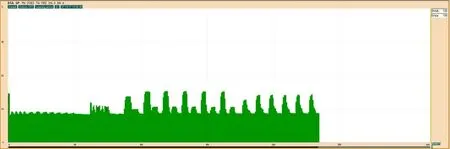

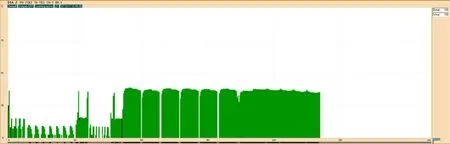

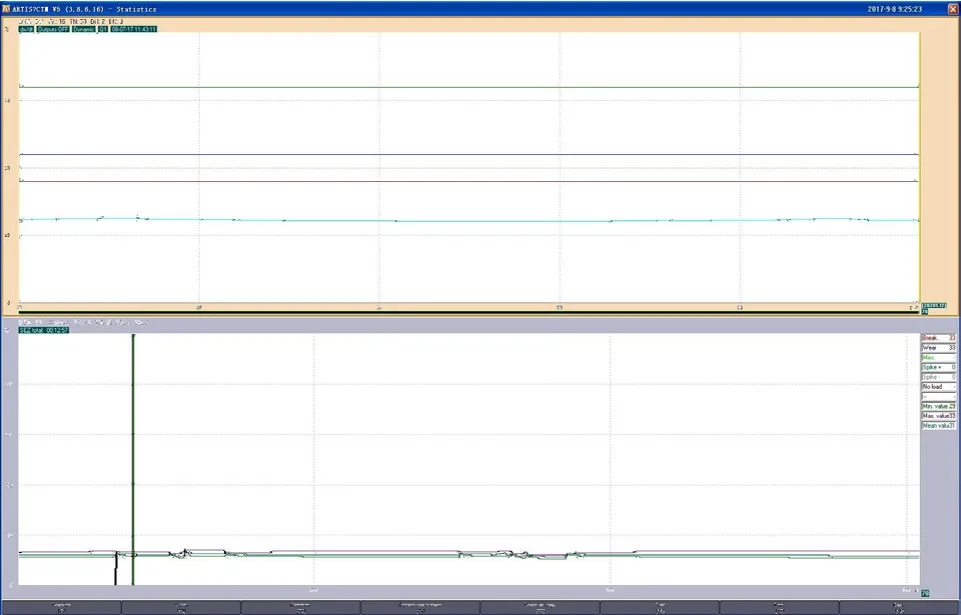

图4~图15所示为某项零件连续6件加工过程中采用方案一对某程序段的学习/监控情况,磨损上限设为120。其中,图4~图9为主轴电机扭矩信号,图10~图15为Z轴电机扭矩信号。从图中可以看出,时间进程上,监控时的信号与学习时的信号存在一定的错位,其原因主要有两个:1)机床执行相同程序的时间进程不完全一致,2)数据采集时间间隔不完全一致。但通常情况下,该错位较小,对监控的影响不大,配合合适的监控极限,可以取得较好的监控效果。

图4 主轴电机扭矩学习(方案一,第一件)

图5 主轴电机扭矩监控(方案一,第二件)

图6 主轴电机扭矩监控(方案一,第三件)

图7 主轴电机扭矩监控(方案一,第四件)

图8 主轴电机扭矩监控(方案一,第五件)

图9 主轴电机扭矩监控(方案一,第六件)

图10 Z轴电机扭矩学习(方案一,第一件)

图11 Z轴电机扭矩监控(方案一,第二件)

图12 Z轴电机扭矩监控(方案一,第三件)

图13 Z轴电机扭矩监控(方案一,第四件)

图14 Z轴电机扭矩监控(方案一,第五件)

图15 Z轴电机扭矩监控(方案一,第六件)

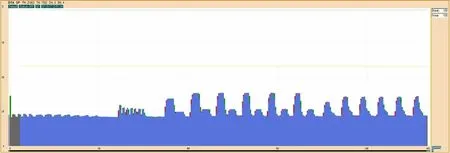

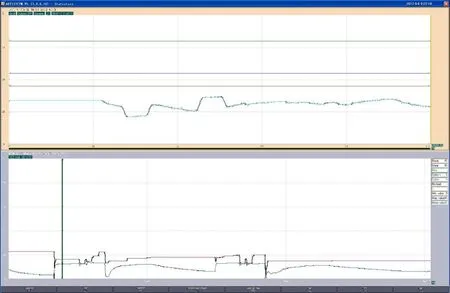

图16、图17为某项零件加工过程中采用方案二对某程序段的监控情况(该模式下每一屏仅能显示10s的信号),磨损极限设置为45%。其中,图16为主轴电机扭矩信号,图17为Z轴电机扭矩信号。整个监控过程中,由于学习时最大值已经被限制在30%,无误报警产生,监控极限还可以进一步降低以提高“抓错率”。

图16 主轴电机扭矩监控(方案二)

图17 Z轴电机扭矩监控(方案二)

4 结论

根据ARTIS在复杂零件铣削加工中易受人工干预和工艺波动的影响而产生误报警的问题,分别针对standard模式和dx/dt模式提出消除误报警的应用方案,使其最大程度发挥监控作用。

对standard模式,通过分段并判断进给速度使得人工干预的程序段监控失效,不会产生误报警,其他程序段仍能正常进行监控。此外,通过附加号根据工况预设放大倍率,可以减少一次学习。

对dx/dt模式,改为全程学习,将最大信号值置于量程的固定值从而确定放大倍率,并设置高于该固定值的静态上限,可以有效避免误报警。通过分段监控避免信号长期处于量程的较低位置,提高“抓错率”。

经应用验证,上述方案可以有效避免误报警,但是要实现准确的监控,还需要设置合理的监控极限,这需要针对具体的加工工艺从工程实践中积累。

对于监控指令的添加,本文中仅开发了临时工具,还可以集成在后置处理软件中,在后置处理过程中完成指令的添加,仅要求工艺人员在前置文件中给出零件图号和程序版次号即可。还可以根据前置文件中的编程“操作”信息,按“操作”进行分段,有助于提高监控的准确性。