超大型铸钢件安装焊接施工技术

冯 轶

(浙江省建工集团有限责任公司,浙江 杭州 310012)

1 工程概况

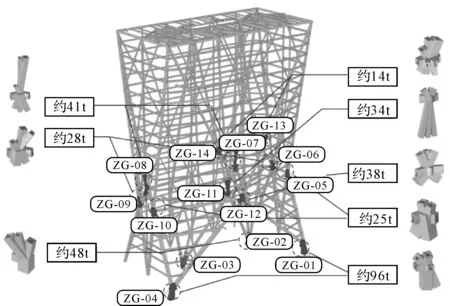

中信银行杭州分行新大楼工程位于浙江省杭州市钱江新城,地下3层,地上20层,建筑高度99m,总建筑面积58 980.1 m2。地下室采用“二墙合一”式地下连续墙+钢柱梁的形式,部分为劲性混凝土结构。主体结构为外筒内框式钢结构支撑体系,体型复杂、钢构件壁厚大、异型节点多。钢结构总量约1.5万t,构件总数约0.4万件;整体立面呈多面切角,结构最大跨度为67 m,构件最大截面规格为□1 600 mm×1 200 mm×100 mm,焊接板最大厚度100 mm;大型铸钢节点较多(图1),单件最重达96 t。钢结构焊接材质主要为Q345B与Q345B、Q345GJC与Q345GJC、Q345GJC-Z25与G20Mn5QT等。

图1 铸钢节点分布图

2 施工重点与难点

2.1 体系复杂性、重要性

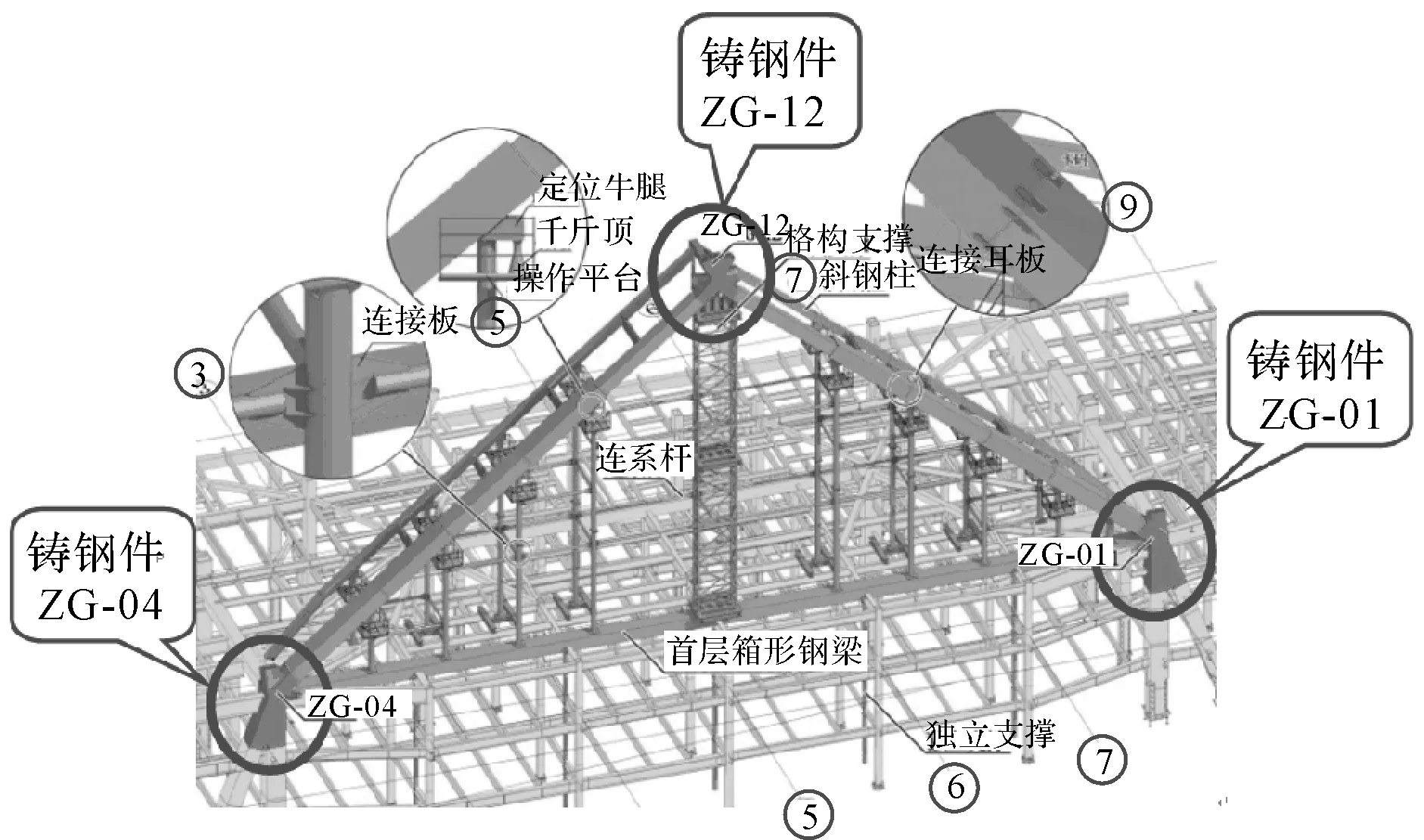

如图2所示,铸钢节点ZG-01、ZG-04为六轴交汇集中受力构件,壁厚140~200 mm,单重96 t,其所连接的框架斜柱跨度72 m,中心高度超过30 m,斜柱截面为□1 600 mm×1 200 mm×100 mm,焊接板最大厚度100 mm。该结构单元为本工程最重要、受力最复杂的部位,尤其是铸钢节点ZG-01、ZG-04,安装难度较大,质量要求较高。

图2 超大型铸钢节点定位模拟

2.2 场地条件制约、吊装难度大

ZG-01、ZG-04铸钢件单重96 t,超过了场内2台ZSL1000型塔吊的吊重范围,需采用大型吊装机械。而场内施工空间极其狭小,基坑边距离用地红线最宽处仅7 m,最窄处不到3 m,无法进行大型吊装机械的周转就位,极大地制约了铸钢件的吊装调度工作。

2.3 焊接难度大

1)铸钢节点采用低合金铸钢,与之连接的钢柱、钢梁材质均为低合金高强结构钢。由于铸钢件对强度要求较高,整体刚性很强,因此其焊接过程中的质量控制极为重要。

2)铸钢节点为多杆件集中交汇,对空间定位精度要求极高,因此焊接过程中的变形控制难度大。

3)铸钢节点及与其连接杆件均为厚板构件,焊接板最大厚度100 mm,焊接熔敷量大,焊接残余应力大。

4)铸钢件匀质性较差,可焊性差;且框架斜柱材质为Q345GJC-Z25,铸钢件材质为G20 Mn5QT,不同材质焊接难度大。

3 铸钢件吊装就位

经对施工现场的详细勘察,结合吊装作业可操作性分析,采取大型吊装机械进行吊装,则存在以下两方面问题:

1)场地内空间过于狭小,无法满足相应吨位吊车的就位周转需求。

2)若采取在场外马路上进行起吊作业,则吊车停靠位置距离铸钢节点安装就位位置超过25 m,对吊车型号的选择将产生制约。

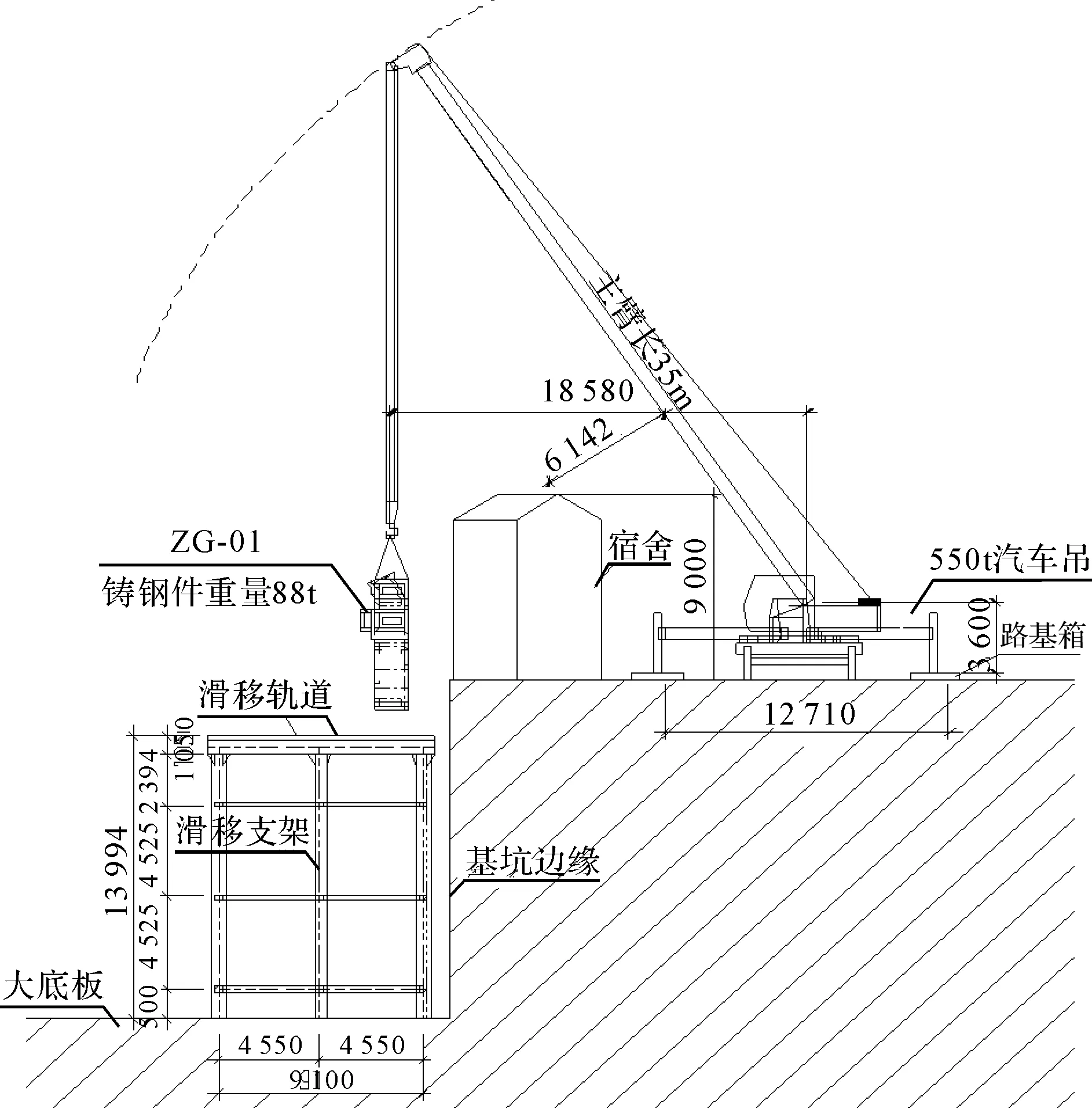

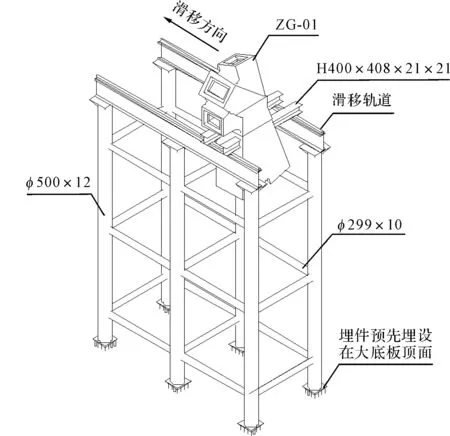

综合以上因素,通过对铸钢节点进行吊装模拟分析,决定采取350 t履带吊吊装+滑移就位相结合的方法。首先搭设滑移支架和滑移梁,支架底部支座位于基础底板内。吊装机械采用350 t履带式起重机(型号LIEBHERR LR1350/1),停靠于场地南侧马路上,分别将铸钢件ZG-01和ZG-04吊装至滑移轨道上,再通过牵引装置将铸钢件拉至指定安装位置就位。吊装及滑移工况示意见图3、图4。

图3 铸钢件吊装工况

图4 铸钢件滑移就位示意

4 铸钢件与厚板焊接缺陷分析

针对大型铸钢件及厚板的焊接质量控制难题,从主要焊接质量缺陷(如裂纹、气孔、未焊透等)入手,结合主观、客观因素对产生原因进行全面分析研究,归纳如下[1]:

1)焊工技术参差不齐,存在部分焊工操作经验及技能水准有欠缺,若参与铸钢件的焊接工作,易使焊接质量不能得到保证。

2)焊工在铸钢件焊接过程中未按焊接工艺要求操作,由于焊接工艺相对复杂、操作程序多、技术交底不彻底等因素,造成部分焊工对焊接工艺不熟悉,操作不当。

3)部分焊接设备老化,导致焊接过程中电流电压不稳、焊把线破损、CO2气纯度不够等问题,影响焊接质量。

4)铸钢件本身可焊性差,其形状不规则、厚度不均匀、组织不均匀、晶粒粗大,焊接控制难度大,易产生裂纹等缺陷。且若铸钢件化学成分控制不当,硫、磷、碳的含量过高,极易使铸钢件在焊接过程中产生结晶裂纹。

5)焊材的选择不当,未进行焊接工艺评定或未按焊接工艺评定要求选择焊材,且焊材储存、保管不当,导致受潮,使用前亦未进行烘干处理,使焊接过程中接头部位产生大量氢,带来冷裂纹等缺陷。

6)坡口未清理干净,存在铁锈、油污、积水等残留物,在焊接高温环境下分解产生扩散氢,是造成裂纹、气孔、夹渣等缺陷的主要原因之一。

7)焊接次序控制不当,导致焊缝不合理收缩,产生过多拘束应力,引起节点连接部位尺寸偏差及裂纹的产生。

8)施焊速度、电流大小控制不当,使焊缝结晶过程中,凝固收缩不均衡,在应力作用下发生开裂。

9)由于焊接板厚度较大,焊缝根部间隙较宽,故焊接需采用堆焊方法。若堆焊方法不当,堆焊顺序及堆焊过程控制不合理,可加剧焊缝在焊接过程中膨胀收缩的不均匀性,增加残余应力的产生积累,导致裂纹等缺陷。

10)焊接过程温度控制不当,包括焊接前未按要求进行预热或预热不到位,施焊时焊缝层间温度控制不当,施焊后热处理不当三个方面,可增加接头扩散氢含量及残余应力积累,引起焊缝冷裂纹。

11)由于焊接为室外作业,施焊环境差,加上多风雨、环境温度过低等因素影响,致焊缝冷却速度过快,加剧接头的应变率和淬硬倾向,产生焊缝裂纹。

5 焊接质量控制措施

针对上述引起焊缝质量缺陷的原因,从人员组织、材料设备控制、工艺措施制订实施等方面着手,采取了以下一系列对策来推进和保障焊接质量工作:

1)员工组织是保证焊接质量的基础,考虑本铸钢件焊接质量的重要性,特安排工作经验6年以上的老员工来进行铸钢件的焊接,且都有厚板焊接经验,并在现场进行实际焊接考核,择优选取。

2)在施焊前进行铸钢件的焊接工艺评定,将评定合格的焊接工艺报告作为本工程铸钢件的焊接作业指导书,组织焊工对铸钢件的焊接工艺、操作流程、注意事项等进行详细的交底。

3)重新采购一批全新合格的CO2气保护焊机,确保CO2纯度达99.99%,专用于铸钢件的焊接作业。

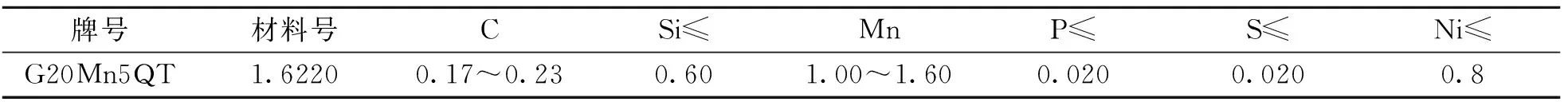

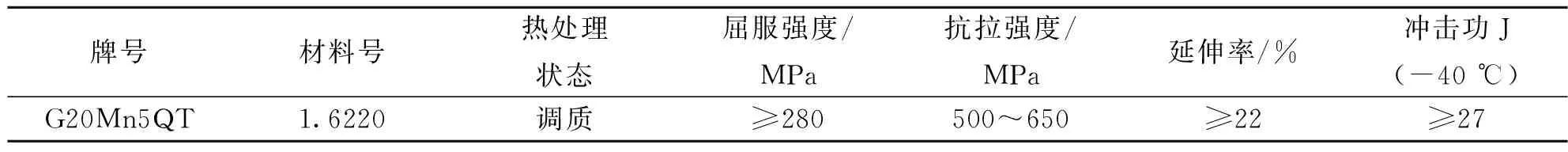

4)本工程铸钢件材质为G20 Mn5QT,加工制作过程中严格按规范、设计及工艺要求,对材质、造型、冶炼、浇注、清砂、热处理、性能检验等进行全程控制,化学成分及力学性能控制标准见表1~2。

表1 铸钢件化学成分标准

表2 铸钢件力学性能标准

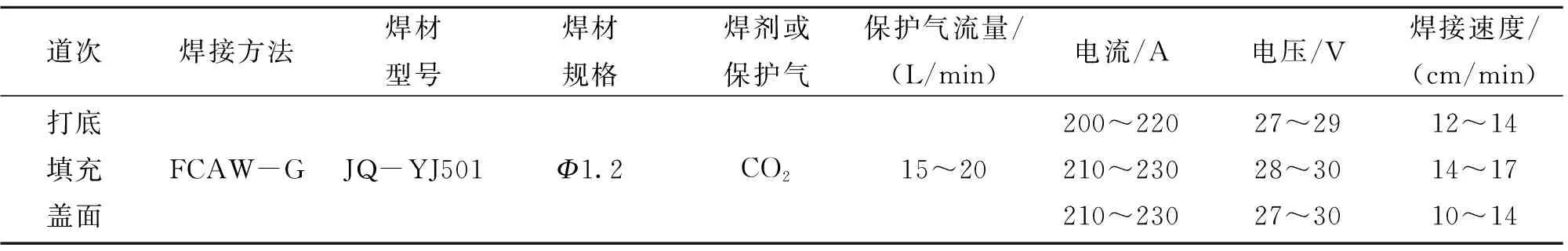

5)根据设计、规范要求并通过合格的焊接工艺评定,确定铸钢件与箱型柱的焊接方法为半自动药芯焊丝二氧化碳气体保护焊(FCAW-G),焊材选用金桥YJ501型φ1.2药芯焊丝(E501T-1型)。焊材使用管理要求如下:焊材使用前按生产批号进行成分、性能的复验,合格后方可用于工程;焊材按类别、批号分类标识、堆放,保持堆放场地通风、干燥;焊条使用前按说明书要求进行烘焙、保温,并做烘焙记录;控制焊条每次领用量不超过4 h的使用量,若超过4 h,应重新烘焙;施焊前再对焊接材料进行认真检查,确认焊材干燥可用[2]。

6)对于坡口存在的铁锈、油污、积水等影响焊缝质量的残留物,安排专人于焊接前进行细致地清理。其中对于坡口处的吸附水,由于水分在电弧高温作用下分解是焊接气体中氢的主要来源,因此采用火焰喷嘴加热予以彻底清除。

7)总体焊接顺序是影响接头处拘束应力积累的重要因素,是控制结构变形的关键内容,因此须制定一个科学、合理的焊接顺序并严格执行,同时辅以过程变形监控,及时纠偏调整[3]。

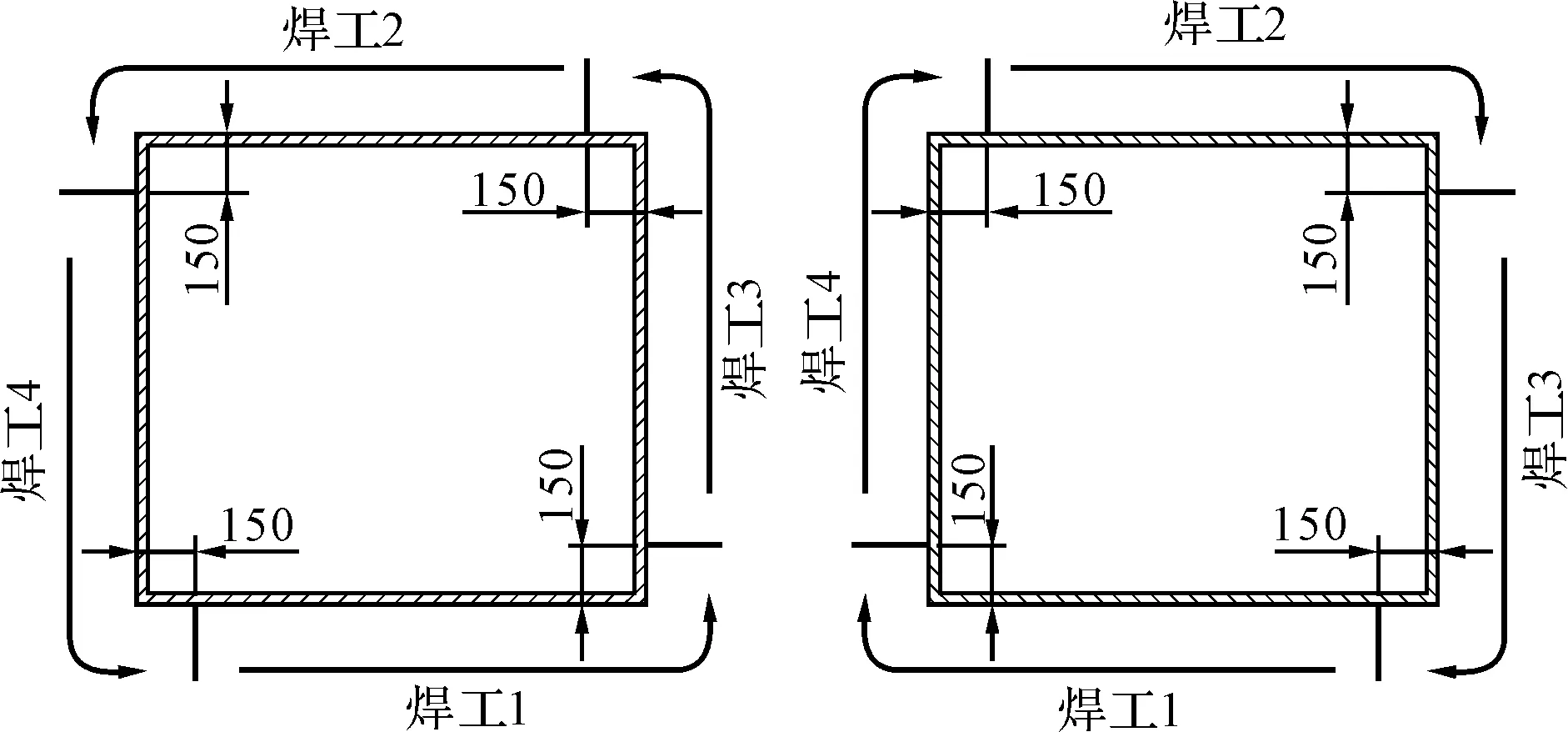

①在结构安装校正到位后,对称布置焊接点,安排偶数名焊工进行施焊。铸钢件与箱型柱的连接接头焊缝安排4名焊工。

②保持对称焊接的焊接参数和焊缝层数等因素一致。

③每个接头须连续施焊,如不能保持连续施焊应注意接头的缓冷与重新加热。每个焊工焊接量按8 h排班布置,完成后才能进行交班,并做好交接记录。

④铸钢件与箱型柱对接焊缝交错施焊顺序示意

见图5。

图5 对接焊缝交错施焊顺序

⑤每道焊缝收头需熔至上一道焊缝端部约50 mm处,即错开50 mm,不使焊道的接头集中在一处。

⑥控制结构变形:在整个焊接过程中,随时用测量仪器进行变形监控。当某个点处偏差可能超控时,调控焊接顺序,及时加以纠偏。

8)根据铸钢件焊接工艺要求,确定焊接工艺参数表(表3),以精确指导现场施焊时焊接电流大小及焊接速度的控制。

表3 焊接工艺参数表

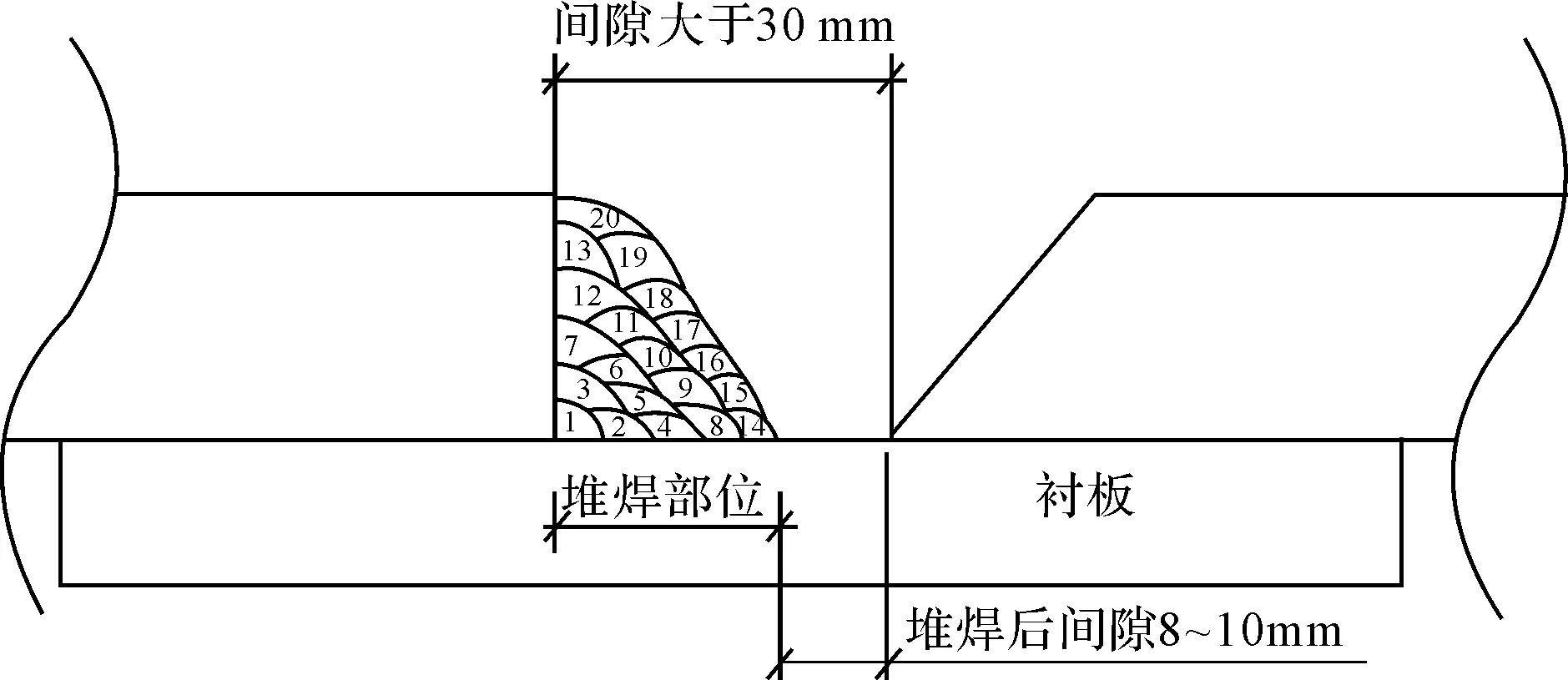

9)对于本工程的铸钢件与斜向箱型柱的焊接,采用堆焊方法进行,根据焊接工艺评定明确堆焊施工要求如下[2]。

①堆焊顺序:构件组对固定完毕后,在各施焊位置上先在一侧堆焊至标准坡口35°+8 mm,冷却到150 ℃后再进行焊接。堆焊顺序见图6。

图6 对焊顺序示意图

②堆焊过程控制:焊工必须严格按照操作规程进行焊接,必须要做到道道清渣,确认每一道每一层都无缺陷。堆焊时采用小线能量焊接,每层厚度4~5 mm,除立焊位置外不准摆动电弧,立焊位置电弧摆动不得超过15 mm,焊接过程中严格执行多层多道焊。

③堆焊结束:当堆焊完成以后,按照设计要求再次确认间隙大小,当符合设计要求以后,对堆焊部分进行打磨,打磨要求和构件表面一样平整,打磨完成后进行正式填充焊接。

10)焊接过程中进行合理的温度控制,可以有效地减少拘束应力积累,避免应力集中造成局部撕裂,同时也利于接头中氢的扩散逸出。针对本工程大型铸钢件与箱型厚板的焊接,结合焊接工艺评定,对焊前预热,施焊时层间温度控制,施焊后热处理的要求如下[3]:

①焊前预热 预热温度:根据母材性能并结合以往施工经验,对于t≥60 mm的钢板焊接时采用电加热片伴随预热,预热温度为120~150 ℃。

焊接热输入:控制焊接热输入范围为15~25 kJ/cm。

预热方法:采用电加热的方法,预热范围为坡口及坡口两侧不小于板厚的1.5倍宽度,且不小于100 mm。测温点距离焊缝边缘应不小于焊件的最大厚度值,且不得小于75 mm。预热时必须缓慢且均匀,以避免出现裂纹和变形。

②焊缝层间温度控制 控制焊缝层间温度在150~250 ℃,可保证在多层焊中后道焊缝施焊时有起码的预热条件,以避免出现热应力裂纹。具体方式为:通过补充加热或缓慢焊接来控制层间温度。

③焊后热处理 因铸钢件及厚板焊接的工作量极大,因此焊后应在条件允许的范围内对其进行整体或局部退火热处理,以消除应力,防止裂纹的产生,具体的退火工艺随铸钢件的材料、厚度等不同而有所不同。对于本工程铸钢件焊接接头,因体量较大而导致现场后热有一定难度,故考虑采用焊后保温措施处理,即焊后用保温石棉包裹接头两侧不小于500 mm的范围,然后根据板厚进行一段时间的保温,保温时间不小于1 h。达到保温时间后再缓冷至环境温度。

11)为减少施焊环境对焊接质量的影响,分别采取了以下措施[3]:焊接时搭设防护棚,外挂三防布,内设取暖设备等。①焊接作业区风速要求:手工电弧焊时不得超过8 m/s,CO2气体保护焊不得超过2 m/s,若超过则采取防风措施。②防风雨措施:搭设全封闭式防雨棚,围绕防水棚上方钢柱四周缝隙处采用防水材料封堵,使雨水不致顺钢柱向下流淌,避免造成焊接区淬火。③室外低温焊接作业时,在棚内设置取暖设备,既能保证焊接质量,也能给焊工一个更为舒适的施焊环境。

6 结 语

1)随着大型钢结构建筑的发展,铸钢节点的应用越来越广泛,其不仅具有其他成型工艺难以得到的轮廓形状复杂的零件,又能保持钢所具有的各种性能。这不仅降低了成本,而且简化了钢结构制造的工艺过程。同时随着钢结构建筑体态不断增大和结构体系的不断新颖化,铸钢节点的形式愈来愈复杂,单体体量愈来愈大。从而对铸钢件的加工制作、吊装就位、焊接成型等带来了较高的难度。

2)本工程地下钢结构与地上钢结构衔接处设置了4个铸钢节点,其中2个单体重量为96 t,与其连接构件最大截面规格为□1 600 mm×1 200 mm×100 mm,焊接板最大厚度为100 mm,吊装、焊接的难度极大。施工过程中通过采取合理利用空间,事先策划多步骤进行,滑移就位等措施,有效解决了狭小场地空间下超大型铸钢节点的吊装难题。

3)在焊接质量控制方面,通过从焊缝缺陷的形成机理入手,对引起缺陷的原因进行抽丝剥茧式的全面、深入分析研究,从人员、设备、材料管理,到焊前准备、施焊环境保障、焊接次序部署、焊接方法优化、过程温度控制等方面细化地采取各个针对措施,显著地降低了大型铸钢件与厚板焊接的质量通病发生率,并带动了结构的优质完成,工程已荣获2013—2014年度中国钢结构金奖。同时,上述措施、策略可为类似超大型铸钢节点的施工提供借鉴。