激光微织构技术在关节轴承表面处理中的应用*

□ 钱振华

湖州职业技术学院机电与汽车工程学院 浙江湖州 313000

1 研究背景

关节轴承作为一种球面滑动轴承,因承载能力强,结构紧凑,可实现低速摆动和一定角度范围内的倾斜运动,在航空航天、军工机械、载重汽车和工程机械等领域中应用广泛。关节轴承在工作时,内圈外球面和外圈内球面会发生相对滑动,在润滑条件不佳、重载等工况下,其内外圈表面的摩擦因数会增大,磨损会加剧,往往直接导致关节轴承失效。因此,开展关节轴承内外圈表面处理技术的研究,对于改善关节轴承的润滑条件、提高摩擦学性能、延长使用寿命等具有重要意义。

关节轴承内外圈工作表面处理的技术主要有表面改性技术、表面镀层技术和表面激光微织构技术等。文献[1]采用二硫化钼与石墨作为固体润滑剂,采用无机磷酸盐作为胶粘剂,在关节轴承内圈工作表面上进行了粘结固体润滑涂层的表面改性处理,使关节轴承的摩擦学性能得到了明显改善。文献[2]开展了镀银膜轴承在多种润滑状态下的摩擦性能研究,得出在中低转速下,镀银膜轴承在液体润滑剂复合润滑下的磨损性能远优于干摩擦时磨损性能的结论。文献[3]使用激光打标机在向心关节轴承的内圈工作表面进行了激光微织构,并将二硫化钼锂基润滑脂作为润滑剂,在疲劳磨损试验机上对关节轴承进行了摩擦性能试验,试验结果显示,经激光微织构技术处理的关节轴承滑动摩擦因数可减小40%以上。文献[4-5]分别介绍了一种带有表面凹坑激光微织构和一种带有交叉网纹激光微织构的关节轴承,为关节轴承的激光微织构加工工艺参数设计指明了方向。与表面改性技术和表面镀层技术相比,激光微织构技术具有加工速度快、能源消耗低、环境污染小、无需消耗额外材料等优点,是关节轴承内外圈工作表面处理的理想手段。

2 激光微织构减磨原理

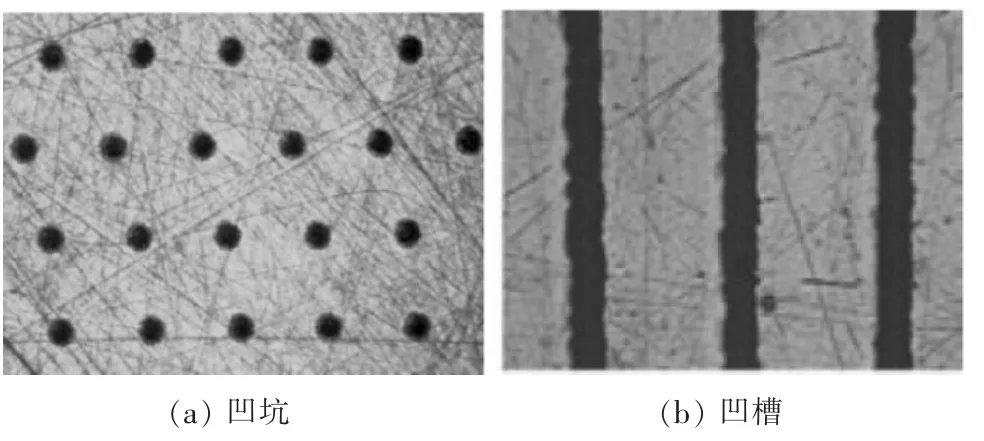

所谓激光微织构技术,是指利用高能脉冲激光束,在工件工作表面上加工出与润滑性能要求相匹配,成一定规律排列,并具有一定密度、直径、宽度、深度的凹坑和凹槽等形状的微织构(图1),以达到提高工件摩擦学性能、延长工件使用寿命的目的[6]。激光微织构技术由于不受工件材料限制,因此应用范围较为广泛,机械部件中常见的摩擦副,如发动机缸套、活塞环、端面机械密封环、滑动轴承等均可成为激光微织构技术的应用对象。

▲图1 微织构

关节轴承一般工作在低速、重载工况下,其内外圈工作表面之间的润滑油较少,油膜厚度较薄,大多数情况下工作在边界润滑状态。边界润滑状态下的内外圈之间可以看成是许多小的干摩擦区和流体润滑区的组合,内外圈的接触状态不断变化,接触表面的干摩擦区域和流体润滑区域也随之不断变化[7]。

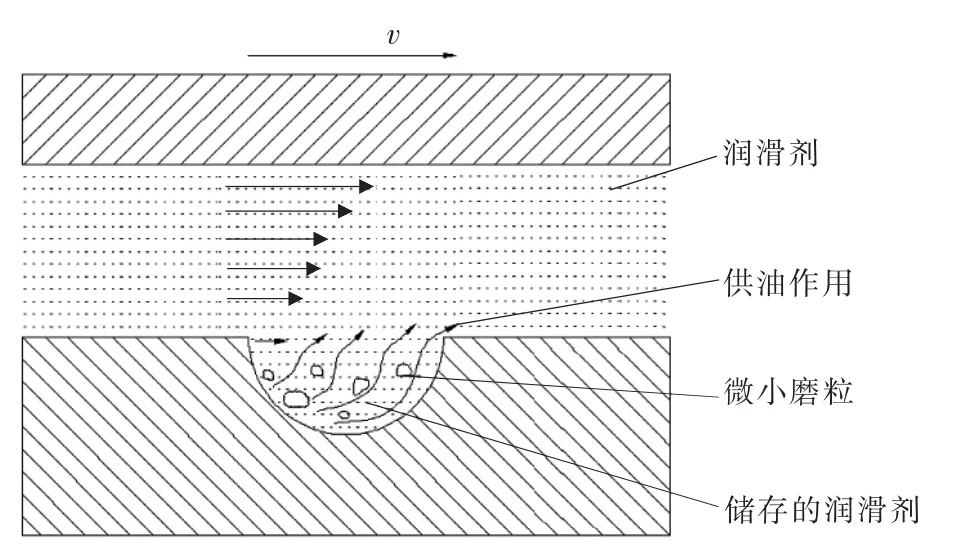

在干摩擦状态下,关节轴承内外圈工作表面材料会在摩擦力的作用下以磨粒的形式掉落在工作表面之间,从而导致关节轴承内外圈工作表面间加速磨损。采用激光微织构技术在关节轴承内外圈工作表面上加工出微织构,可以存储因摩擦产生的微小磨粒,减轻工作表面的磨粒磨损,与此同时,表面微织构能存储一部分润滑油,可以为关节轴承工作表面提供润滑,减少干摩擦区的产生。

在流体动压润滑状态下,液体内部的黏滞阻力使关节轴承工作表面每层油膜之间都存在速度梯度。当发生相对滑动时,表面微织构内部存储的润滑油被带出,对关节轴承工作表面产生一个附加的支撑力。此时的表面微织构类似于一个个微小的流体动压润滑轴承,从而产生额外的流体动压承载力[8-9]。关节轴承表面激光微织构减磨原理如图2所示。

▲图2 关节轴承表面激光微织构减磨原理

3 激光微织构设备

用于关节轴承工作表面激光微织构的设备主要由工业控制计算机、二极管泵浦固体掺钕钇铝石榴石激光器、增量脉冲编码器、声光调Q开关、四自由度工作台等组成,如图3所示。工业控制计算机内装四轴运动控制卡和高速数字量输入输出卡。

▲图3 关节轴承工作表面激光微织构设备组成

声光调Q开关控制的二极管泵浦固体掺钕钇铝石榴石激光器,具有聚焦半径小、响应速度快、脉冲宽度窄、峰值功率高、可控制输出单脉冲激光的特点,适合用于关节轴承工作表面的激光微织构。二极管泵浦固体掺钕钇铝石榴石激光器具体参数为:输出波长532 nm,输出功率 3 W,重复频率1 kHz~50 kHz,1 kHz脉冲宽度不大于70 ns。声光调Q开关为BJHZQ2750A型,其中心频率为27 MHz,调制脉冲上升、下降沿不大于200 ns,射频关断时间为2~15 μs。激光输出后,经过外部光路系统传输,再由激光头聚焦照射到工件表面。此外,在外部光路上设置了电荷耦合器件摄像头监视系统,可对加工过程进行实时监视。

四自由度工作台是整个激光微织构系统的核心执行机构,主要由X轴、Y轴、Z轴的滚珠丝杠组及其伺服系统,以及θ轴伺服系统组成。通过工业控制计算机内部的四轴运动控制卡向伺服驱动器发送控制信号,控制X轴、Y轴、Z轴的直线运动和θ轴的旋转运动。在激光微织构过程中,关节轴承绕θ轴作旋转运动,XY平面移动平台可实时调节激光头与关节轴承微织构表面的距离,且激光头可沿Z轴作升降运动。

4 激光微织构工艺试验

研究表明,不同的激光微织构表面形貌参数对摩擦副摩擦性能的影响存在明显差异。汪家道等[10]研究了在油润滑条件下规则微凹坑激光微织构表面形貌对三销环摩擦性能的影响,当规则微凹坑尺寸在一定范围内时,能明显改善摩擦副表面润滑情况。刘东雷等[11]开展了多种规则激光微织构表面摩擦特性的试验研究,对于摩擦因数的影响,四种规则表面微织构形貌从优至劣依次为凹坑、网纹、断纹、光滑。刘小君等[12]研究了在脂润滑条件下表面微织构对关节轴承工作表面摩擦性能的影响,当微凹坑面积占有率约为20%、深度为8~9 μm时,关节轴承工作表面的摩擦学性能较好,而特别深的微凹坑反而不利于关节轴承工作表面摩擦性能的改善。

关节轴承工作表面的激光微织构技术目前还处于研究试验阶段,试验对象主要集中在推力关节轴承和向心关节轴承,如图4、图5所示。激光微织构的形式有微凹坑、微凹槽、交叉微网纹等。在关节轴承激光微织构工艺的选用上,宜采用同点间隔多次激光微织构工艺。与同点连续多次激光微织构工艺相比,同点间隔多次激光微织构工艺能最大限度降低激光加工产生的负面热效应,且多脉冲作用对微织构内部形貌具有平滑作用,同时在保证单个脉冲材料去除率的前提下,提高了激光加工高质量微织构的总效率[13]。

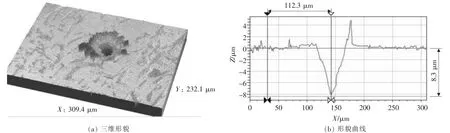

在二极管泵浦电流为22.8 A、重复频率为10 kHz的条件下,采用波长为532 nm的脉冲激光在推力关节轴承外圈工作表面上进行单脉冲同点间隔五次微凹坑织构,加工过程中以氮气作为保护气体吹向加工区域,用于清除熔渣和防止金属受热氧化。采用WYKO NT1100型三维表面轮廓仪对加工试样进行了表面形貌测量,得到的微凹坑织构形貌如图6所示。由图6可以看出,微凹坑的深度为 8.3 μm,直径约为 60 μm,内部较为光滑,加工质量较好。另一方面,微凹坑的周围存在一定残渣,这主要是由于轴承材料在激光脉冲作用下气化不完全而重新凝固所形成,后期可采用抛光和超声清洗的方法加以去除。

▲图4 推力关节轴承工作表面微凹坑织构

▲图5 向心关节轴承工作表面交叉微凹槽织构

在二极管泵浦电流为22.8 A、重复频率为10 kHz、重叠度为90%的条件下,在向心关节轴承内圈工作表面上加工的微凹槽织构形貌如图7所示。由图7可以看出,微凹槽的深度为11.1 μm,宽度约为80 μm。由于微凹槽加工时是按照微凹坑以一定重叠度排列而形成的,在重叠度较高的情况下,激光脉冲对材料具有反复气化、熔融的作用,导致微凹槽宽度与微凹坑直径相比有一定增大,且深度也有加深。

▲图6 微凹坑织构形貌

▲图7 微凹槽织构形貌

5 结论

关节轴承表面采用激光微织构,一方面微织构可以存储因摩擦产生的微小磨粒,减轻关节轴承工作表面的磨粒磨损;另一方面微织构可以存储一部分润滑油,为关节轴承工作表面提供润滑。采用激光微织构设备,分别在推力关节轴承外圈工作表面和向心关节轴承内圈工作表面进行了微凹坑和微凹槽的激光微织构工艺试验,并用表面轮廓仪对试样进行了表面形貌测量,得到了加工质量较好的表面形貌。

当然,经过激光微织构表面处理的关节轴承,其摩擦学性能还有待理论和实践证明。