轿车油箱油液晃动噪声的仿真研究

□ 祁 涛 □ 朱天楷 □ 朱植永 □ 熊 杰 □ 杨 柳 □ 邓 娜

东风亚普汽车部件有限公司技术中心 武汉 430056

1 研究背景

汽车油箱作为汽车动力系统的重要组成部分,起存储燃油并持续为发动机提供燃油的作用。在汽车行驶过程中,由于车速变化,油箱的燃油会在油箱内产生晃动,油液撞击油箱壁或油液相互撞击飞溅而产生噪声,影响乘客乘坐汽车的舒适性[1-4]。因此,对油箱内油液的晃动情况进行仿真,分析油液在汽车行驶过程的流动情况,从而改善油箱结构,使油液晃动产生的噪声变小,十分有必要。

对于油液晃动噪声,主要的处理方式有两种[5-6]:①采用防浪板,主要用于商用车油箱,因为商用车油箱造型简单,具体做法是将防浪板装在油箱内部,把油液分隔成几部分,从而使油液晃动减小,然而对于塑料油箱,采用此方式,如何将防浪板放入油箱是一个难点;②通过油箱自身结构的改进来减小晃动,采用新工艺制作,对油液的晃动起到减缓作用。

以某型轿车油箱为例,采用STAR-CCM+计算流体动力学(CFD)软件对油液的晃动进行模拟,通过对油箱内油液晃动模拟来研究油液在汽车行进过程中的流动状态。模拟过程为采用目标流体体积与网格体积的比值(VOF)模型处理油液与空气交界的自由液面,液相选取与97号汽油相当的混合物作为汽油的成分,对油箱及油液加载一个2 s的减速和加速过程,用以研究在此过程中油液在油箱中的晃动情况[7]。采用ACTRAN软件进行油液的晃动噪声模拟,以STARCCM+软件模拟出的油箱壁面压力结果为输入条件,最终得到不同振动频率下油液晃动噪声值的大小。

2 CFD仿真模型

笔者所使用的油箱结构如图1所示,属于油箱系统的简化模型。由于油液的晃动噪声发生在油箱本体结构上,为了提高分析效率,缩短分析时长,对油箱相关部分进行简化,去除油箱上表面的管道、与本体连接的注油管和碳管等,仅针对油箱本体内部油液的晃动进行模拟,油液及空气的初始分布采用软件中的VOFWave模型进行描述。

▲图1 油箱结构

模型中所使用油箱网格尺寸为3 mm,网格类型为Trim单元,总体单元数目为3 754 600。选用条件如下:①VOF模型模拟油箱在汽车行驶过程中加速或减速时由于晃动产生的自由液面;②隐式非定常流动模拟随时间不断变化的晃动油液;③Realizable K-ε湍流模型和欧拉多相流模拟晃动时的液相和气相,考虑重力场对油液晃动的影响。

模拟汽车行驶过程中的加速和减速阶段,因为这两个阶段最可能产生油液晃动噪声。油箱加减速曲线如图2所示。图2中:0~0.5 s加载的加速度为负值,用来模拟汽车在刹车过程中的油液晃动情况;0.5~1.5 s加载的加速度为正值,用来模拟汽车在加速前进时的油液晃动情况;1.5~2 s加载的加速度为0,用来模拟汽车匀速前进时的油液晃动情况。假设油箱中只有汽油和空气两种物质,选取异辛烷和正庚烷混合物作为汽油的成分,其配比与97号汽油相同,不考虑汽油蒸发产生油蒸气,两种物质的材料参数采用软件自带的默认参数。

▲图2 油箱加减速曲线

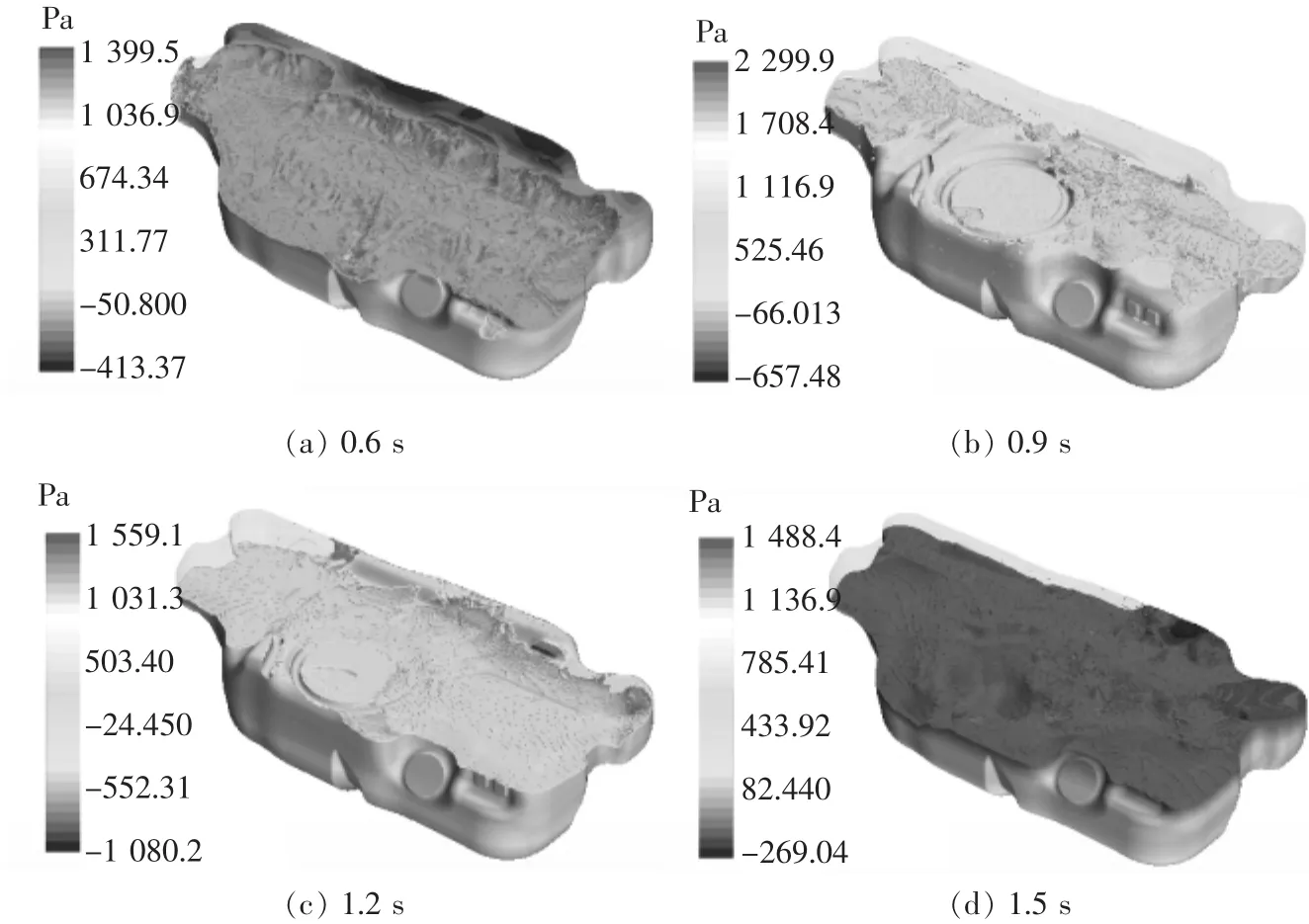

▲图3 油箱表面压力分布云图

3 油液晃动仿真结果

对油箱油液为100%额定容积时在0.6 s、0.9 s、1.2 s、1.5 s时的油液晃动分布情况进行观察,当油箱运动到0.6 s时,油箱处于刹车减速刚结束、加速刚开始的阶段,因此油箱中的油液因速度大于汽车速度而撞向油箱前壁。当油箱运动到0.9 s时,油箱处于加速度增大的阶段,此时油液的速度小于油箱的速度,因此油液从油箱前壁向油箱后壁流动,并有一部分撞击到油箱顶面。当油箱运动到1.2 s时,油箱处于加速度减小的阶段,此时油液的速度大于油箱的速度,因此油液从油箱后壁向油箱前壁流动。当油箱运动到1.5 s时,油箱处于匀速运动阶段,此时油液开始从油箱前壁慢慢向下流动,油液液面恢复平缓。

图 3 所示为油箱分别在 0.6 s、0.9 s、1.2 s、1.5 s 时表面的压力分布云图。从图3可以看出,在不同时间时油箱表面的压力是不同的,将油箱的压力云图结果作为输入条件,通过ACTRAN软件可以得到油箱不同频率下油液晃动而产生的噪声最大值。

后续采用相同的模型、相同的加速度边界条件分别进行油液为10%、30%、50%和70%额定容积时的晃动仿真。由于仿真结果类似,因此不再对其它容积条件下的晃动结果进行论述。

4 油液晃动噪声仿真模型

油液晃动噪声仿真模型由油箱、油箱外的空气及将空气包围的无限元组成,如图4所示。监测点位于油箱上表面上方500 mm处。油箱采用壳单元,厚度5 mm,空气采用流体单元,将油箱外壁包裹起来,空气模型的外表面采用无限元,用来模拟无反射噪声。

▲图4 油液晃动噪声仿真模型

汽车噪声评价标准主要为乘客的舒适度[8],同时,根据噪声的传递路径及分析方法[9-11],考虑将噪声监测点布置在与油箱上表面有500 mm距离的位置,用来模拟在驾驶室中可以感受到噪声。噪声分析过程中使用的材料为高密度聚乙烯和空气,其材料参数见表1。在进行噪声分析时,将流体分析的结果转换为ACTRAN软件的输入边界条件,即将油箱表面的压力时域分析结果转换为频域分析结果。

表1 材料参数

5 油液晃动噪声仿真结果

噪声的评价参考了某企业油液晃动噪声试验标准,分析选取振动频率100~1 000 Hz时的噪声,并输出在油箱正上方500 mm处监测点的结果,如图5所示。

从图5可以看出,在不同容积和不同振动频率下的油液晃动噪声值是不同的。容积为10%时,油液晃动噪声值在不同振动频率时均为最小。其中:在100~700 Hz范围内,油液晃动噪声产生的声压级均小于30 dB;振动频率为400 Hz时声压级为13.663 dB,是油液晃动产生的噪声最小值;在700~1 000 Hz范围内,油液晃动噪声值则有所增大。容积30%与容积10%时油液晃动噪声值的变化趋势相近,在低频部分,噪声值比较小,而在高频部分,噪声则比较大。在容积为50%时,油液晃动噪声值在50~60 dB之间,高频部分噪声值比低频部分略大,只有700 Hz时的晃动噪声值较小。容积70%与容积50%时油液晃动噪声值的变化趋势相近,但是整体噪声值更大,并且油液晃动噪声最大值出现在容积70%时,此时振动频率为800 Hz,声压级为69.188 dB。在容积100%时,油液晃动噪声值在100~500 Hz范围内不断增大,而在 500~1 000 Hz范围内则逐渐减小。

▲图5 油液晃动噪声频域分析结果

从以上分析可以发现:当油箱内的油液比较少时,油液晃动噪声主要在高频部分,即700 Hz以上;当油箱内的油液大于额定容积50%时,油液晃动产生的噪声在不同振动频率段差别比低容积时变化小,但是整体平均噪声值更大。此外,根据试验标准可知,仿真结果得出的油液晃动噪声值符合设计时对噪声最大值的要求。

6 结论

通过对油箱进行加速和减速过程的模拟,观察油箱内油液的晃动情况及壁面压力,并通过壁面压力得到噪声仿真结果,可以得出以下结论:

(1)油液较少时,油液晃动产生的噪声在高频段比低频段更加明显,而在油液大于额定容积50%时,油液晃动产生的噪声在各频率差别较小;

(2)油液晃动的最大噪声并不是发生在油液达到额定容积100%时,而是在油液为额定容积70%,振动频率为800 Hz时,最大噪声值为69.188 dB,模拟结果满足设计对噪声值的要求;

(3)可以考虑改变油箱上下表面结构设计,增加凹陷或者凸起区域,用以减缓油液在油箱中的晃动,达到降低噪声的效果。