露天矿多目标生产配矿的Minesched应用

陈丽华

(紫金矿业集团股份有限公司,福建上杭364200)

配矿,亦称矿石质量中和,指通过对原矿的品级、矿石质量、矿岩属性、矿石性质进行单一目标或者多目标的混合搭配,以期达到下游选厂入选的品级和质量要求。配矿要综合考虑运输路径、运输距离、运输效率、铲装效率等因素,通常以矿石品级偏差最小、矿石质量偏差最小、运输成本最小、均衡剥采比、矿石的综合经济效益最大化为目标[1-4],最终形成最优短期或者长期的矿石配比和运输计划。露天矿山配矿主要有采场直接配矿、储矿堆配矿及选厂二次配矿等几种形式。

露天采场多目标配矿,目前常见的理论建模方法有多目标线性规划[5]、模糊线性规划[6]、0-1整数规划[7]、非线性回归分析[8]、基于质量控制的UM模型[9]、基于免疫克隆的选择算法[10]、多伦粒子群算法[11]、多目标遗传算法[12]以及BP神经网络算法[13]等,再采用相关的解算软件进行求解。目标配矿虽然方法众多,但其理论模型和适用条件具有局限性,同时,由于各矿山数字化水平不一、开采方式和要求不同,国内能够成熟且广泛应用的商业程序较少[14-15]。Minesched软件是Geovia公司旗下一款能够根据产能和质量等目标进行长期、短期计划编制的软件。能够根据用户需求,进行多供矿点、多卸矿点、多条件约束下快速求解目标参数,并输出详细的报表及二维、三维进度动画。本研究以紫金山金铜矿为例,利用Minsched软件进行生产配矿的应用分析。

1 工程概况

紫金山金铜矿为特大型有色金属矿床,全矿设计采矿能力为4 410万t/a。目前采场最高标高+1 012 m,设计最低标高+100 m,终了高差达912 m。由于特殊的山体形式,采场利用陡帮开采技术,采用自卸汽车+溜井+有轨电机车的运输方式。采场内共设卸矿溜井19条,在用溜井12条,其中铜矿溜井9条,金矿溜井3条。铜矿溜井在地下+330 m处互通,金矿溜井在+520 m处互通,铜矿溜井按照使用类型又细分铜矿湿法厂、铜矿第一选矿厂、铜矿第二选矿厂和铜矿第三选矿厂溜井。每个选厂对矿石的入选品位和质量要求不同,采场内每天具有可铲装的爆堆总数在100个左右,可同时作业的平台数20个以上,每班作业铲装设备40~45台,运输设备200~250辆。紫金山金铜矿采场规模大,矿岩性质复杂,作业爆堆分散,作业平台和设备多,选厂入选要求严格,使得生产配矿更加复杂和困难。目前矿山采用人工配矿及设备调度的管理方式存在入选品位波动大、车辆调配不均衡、作业设备平凡调动等诸多问题,急需采用更为先进和科学有效的生产配矿管理方式。

2 目标配矿实际应用

紫金山金铜矿于2013年开始引进Surpac软件,目前已经建立了整个矿山的数字地质模型,同时,根据炮孔岩粉取样数据,再返回到Surpac软件中进行二次圈矿和估值,从而获得每一个爆堆准确、详细的矿岩分布及品位数据。利用Surpac提供的矿岩报告来指导生产,进行溜井配矿工作。根据选厂的选矿工艺水平,在保证矿石质量要求的前提下,要求矿石入选品位变动幅度≤10%,同时,还要考虑配矿过程中每个爆堆与溜井的距离、铲装、运输设备配置。

2.1 数据准备

选取采场内15个爆堆,分散在采场四周,每个爆堆详细参数见表1。紫金山金铜矿出矿类型根据金、铜品位的不同,划分为5种类型,分别为金矿(Au)、高品位铜矿(HCu)、中品位铜矿(MCu)、低品位铜矿(LCu)以及废石(Waste)。15个爆堆合计采剥总量16.48万m3,铜矿矿量16.67万t,平均品位0.354%,金矿矿量1.39万t,平均品位0.318 g/t,废石质量15.84万t,平均剥采比0.564 t/t。

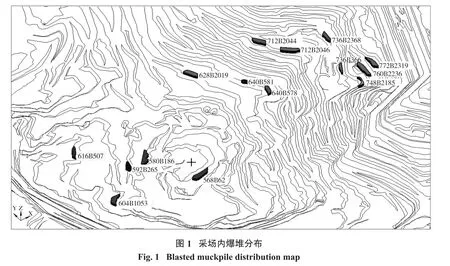

根据现场实测炮孔坐标及Surpac二次圈矿估值结果,建立爆堆三维实体模型,并建立约束条件,如图1。

2.2 场所及运移参数设置

针对短期配矿计划排产,需要将逐个爆堆单独建立场所(如图2),并为每一个爆堆内每一种矿岩属性指定可能的运输路线。采场内分为高铜溜井(由于高铜溜井相距距离较近,简化为1个卸矿点)、低铜溜井(2个)、金矿溜井(2个),比如,爆堆568B62,该爆堆含HCu(高铜)、LCu(低铜)、Waste(废石)、MCu(中铜)4种矿岩属性(如图3),则其可能的运输路线为HCu、MCu去往高铜溜井,LCu去往最近的低铜溜井,Waste去往排土场。低铜溜井运输到铜矿湿法厂,高铜溜井运输到铜矿第一、第二、第三选矿厂,金矿运输到金矿选厂。

确定场所并设定好所有场所的物料运移后,设置每个爆堆为台阶开采方式,方向为无,块体尺寸为3 m×3 m×3 m。

2.3 运输路线及铲装设备能力

在Surpac中绘制每一个爆堆的可能运输路线,该路线用于软件在优化配矿时考虑运输距离,选取的15个爆堆中,每个爆堆均有4条路线,共计可能的路线有60条。路线文件中,包含了路线的所有点位信息、高差、总长度、坡度、该路段的空车运行速度、重车运行速度等信息。设置汽车型号为宇通重工,载质量50 t,作业效率75%,装车时间5 min,卸矿时间5 min,运输路线见表2及图4。

对每一个爆堆的出矿和排渣路线设定后,需要添加铲装设备的作业能力,挖机对铜矿石的日处理能力为35 000 t/d,采场日总采剥能力为50 000 t/d。另外,可根据实际情况,进行特定先后顺序的设定和空间关系的设定,如某个爆堆会堵路,需要优先安排通路,或者几个爆堆之间需要先铲装前面一个,后面一个才能铲装,则可以设置其优先级为最大,以数字1~100进行优先级排序,数字越小,级别越高。同理,在各种平等的目标条件下,也可以通过优先级别的设定,在无法满足所有目标条件的情况下,优先满足级别高的目标。

2.4 品级及质量要求

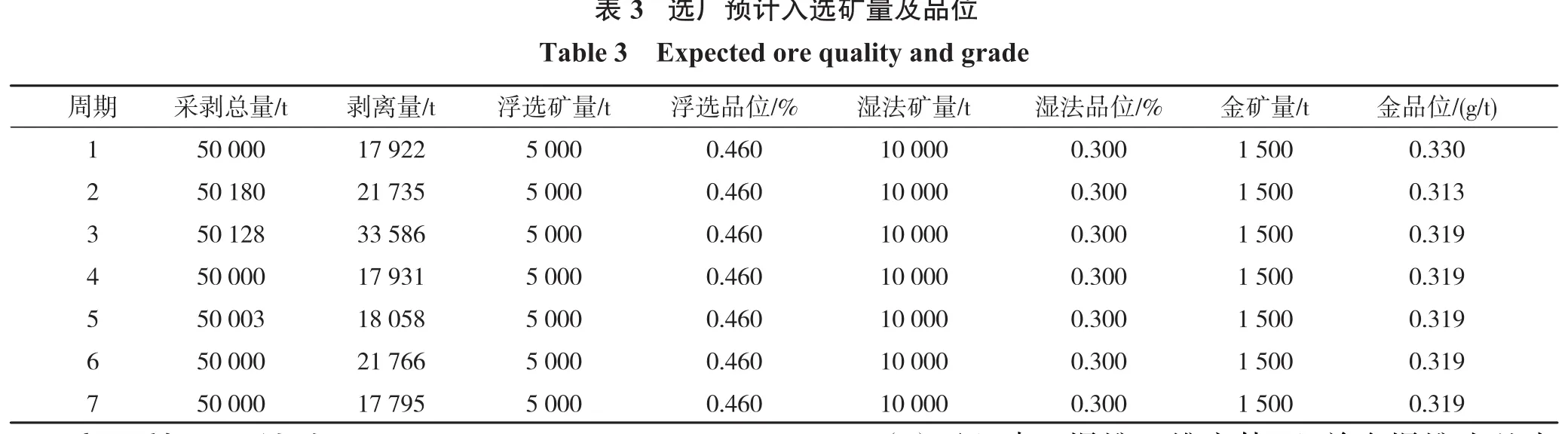

根据选取的爆堆,列举一组配矿目标值带入模型,进一步验证模型的有效性和可行性,即设置铜矿湿法厂日处理矿量10 000 t,入选品位0.3%,铜矿浮选厂(铜一、铜二、铜三)合计日处理矿量5 000 t,入选品位0.46%,金矿选厂日处理矿量1 500 t,入选品位0.319 g/t。同时,对采场的最小平盘宽度、最大平盘宽度、作业周期等参数进行设置。在Minesched中,选厂的生产能力一旦设定后,运输到选厂的矿石即不可能超过选厂能处理的能力,但如果设备的采矿能力大于选厂的处理能力,则多余的矿石会储存在溜井系统中,通过限定溜井系统最大存储能力来控制溜井中可储存矿量的多少。通常,在雨季时节,溜井需要保持低位运行,此时溜井的存储能力应该设置为0,而在晴好天气下,溜井可以保持满井运行,最大存储能力可以设定为整个井筒的体积值。

2.5 配矿效果

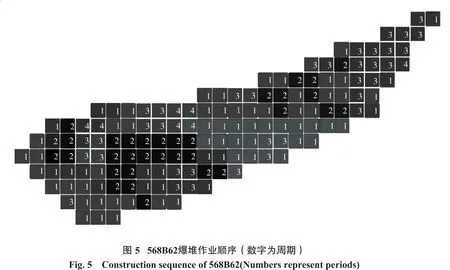

根据设定的参数、路线和目标,应用软件进行优化计算,得到每一周期最优的配矿计划及设备配比计划,如表3、表4所示。在前面7个周期内,除了金矿选厂在第一、第二周期的品位值稍有波动外,其他各选厂预计入选的矿量和品位均满足配矿目标要求,采剥总量也基本保持在设定的最大采剥能力50 000 t左右。同时,可将Minesched配矿模型模拟出的配矿周期信息写入到Surpac地质模型中,进行进一步的分析,如图5所示。

3 应用效果及结论

紫金山金铜矿利用Minesched软件建立生产配矿模型进行配矿,显示了Minesched软件进行多目标生产配矿的可行性和优越性。利用Minesched进行生产配矿,可以根据各矿山实际需求进行条件约束,方式灵活,适用性广。同时,其求解效率高,可视化程度高,能够三维、实时、动态显示每一周期开采顺序、作业设备配备,及时预估入选矿量及品位,能够有效地指导生产实际,提高现场调度管理效率。其突出特点主要有以下几点:

(1)可以建立爆堆三维实体,以单个爆堆为基本场所进行独立设置,可以直观地显示每一个爆堆所在的位置及其包含的矿岩性质、质量、体积、品位等详细参数,同时,还可以设定爆堆铲装的方向、作业面宽度等,能够根据现场实际灵活调整其作业顺序。

(2)在Minesched中,相较于其他配矿计算方法,地不仅能够考虑运输路线的距离,还能够综合考虑运输设备运载能力、运输路线上空车、重车运行的速度、车辆运输效率等,更为贴合实际。

(3)在爆堆(场所)的参数设定中,可以有针对性地选择爆堆的铲装方向及开采顺序,对各爆堆之间的逻辑关系、空间关系进行调整。

(4)能够根据用户自定义的报告格式生成模板文件,对项目中的参数更新后或者重新设置后,仍然可以按照标准格式进行报告输出,并生成每一期末的实体模型、实体线串、DTM表面及动画文件,同时可以将计划排产的周期编号数据加载到地质模型中,方便在Surpac中进行数据的进一步处理。

但在运用Minesched进行短期爆堆的配矿计划时,前期需要建立足够准确的地质数据库及炮孔数据库,对技术人员的专业能力要求较高。同时,随着爆堆矿岩量的消耗和更新,需要人工重新建立相关的爆堆场所,Minesched 9.1版本暂时还不支持自动更新,有待进一步改进。