常用难加工金属材料铣削模拟及刀片选型应用(下)

■ 湖北省孝感高级中学 (432000) 王宇飞

■ 湖北航天技术研究院计量测试技术研究所 (武汉 430223) 肖星雨

■ 湖北三江航天红阳机电有限公司 (孝感 432100) 罗海涛 赵华军 张守明 付忠奎 钟志胜

扫码了解更多

4.不锈钢铣削切削模拟

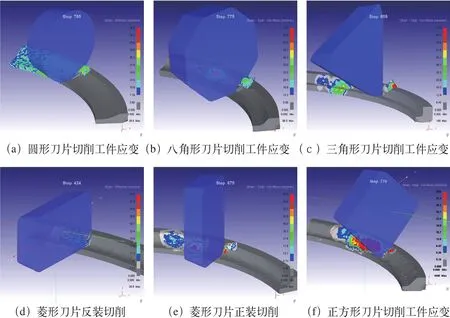

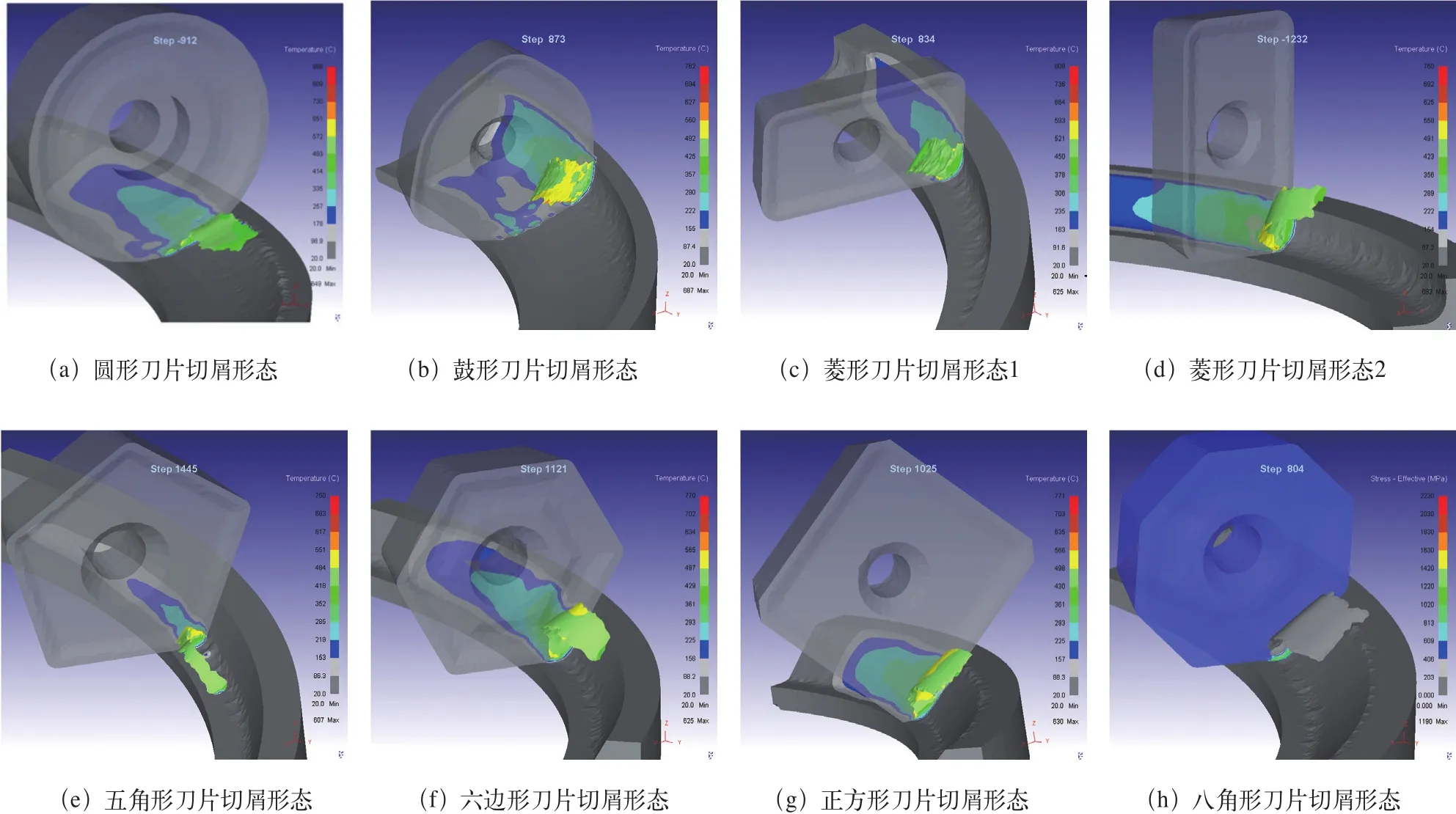

下述为针对1Cr18Ni9Ti不锈钢(316不锈钢)材料的铣削模拟,铣削的线速度90m/min,切削深度2.5mm,每转进给量0.3mm;刀片前角正5°,切削边界条件换热系数45,剪切系数0.6,环境温度20℃,冷却耦合0.02。图3为不同刀片切屑形态分布模拟图,图4为前角为0°时不同刀片切削时工件的应变分布云图;表2为前角为+5°不同刀片切削不锈钢性能分析,表3为前角为0°时不同刀片切削不锈钢性能分析。

由表2可以看出,从切削扭矩和切削力的情况来看,采用+5°前角切削不锈钢时,其刀片结构形式的优先选型顺序依次是五角形、三角鼓形和圆形;从经济角度来看,选型顺序依次是八角形、六边形、五角形、圆形、三角鼓形和菱形,因为这几种刀片可以换装的次数分别为8次、6次、5次、4次、3次和2次。对比表2和表3进行分析,可以看出,采用前角为0°的同一刀片切削不锈钢时,相对于采用前角为+5°的刀片切削,其断裂应力提高,而切削扭矩、切削力和切削温度均有所降低;这与工程中常用+5°前角的刀片切削不锈钢是合理的选择有所出入。

5.高强度钢H13切削模拟

(1)圆形刀片不同前角切削模拟。同一圆形刀片φ12R6,不同前角切削H13材料,切削深度2.5mm的切屑模拟结果如图5和表4所示。从表4中可以看出,采用0°前角的圆形刀片切削H13高强度钢时,其切削力、切削扭矩、刀片温度最低,但是其断裂应力最高,这与工程中常采用负前角刀片切削H13高强度钢时有所出入,说明圆形刀片可能不太适合切削高强度钢大平面高效粗加工。

(2)不同形式刀片负前角切削模拟。高强度钢切削H13(4Cr5MoSiV1/X40CrMoV1)采用切削速度75m/min,切削深度2.5mm,进给量0.3mm/r,刀具直径φ80R6进行前角+5°、0°、-5°时其切削断裂的形式不一样,切削温度不同、切削扭矩和切削力不同。针对这类高强度钢切削采用不同刀片形式,同一前角-5°的切削模拟情况如图6和表5所示。

图3 切屑形态及温度模拟结果

图4 切削应变分布云图

综合分析表5的数据,按照所需切削力和切削扭矩最小功率的原则,刀片选型的优先顺序依次是五角形、菱形、圆形、八角形、正方形和三角鼓形;如按照切削时刀片温度最低的原则,刀片选型的优先顺序依次是圆形、五角形、正方形、鼓形、菱形和八角形。而在实际工程应用中,当采用大进给平面高效铣削高强度钢材料时,优先选用三角鼓形刀片;当进行插铣高效粗加工型腔时,一般采用菱形刀片或正方形刀片;当进行型面精加工高强度钢材料时,一般选用圆形刀片的牛鼻刀;当进行平面的高精度铣削加工时,一般多选用五角形、六边形或八角形刀片。

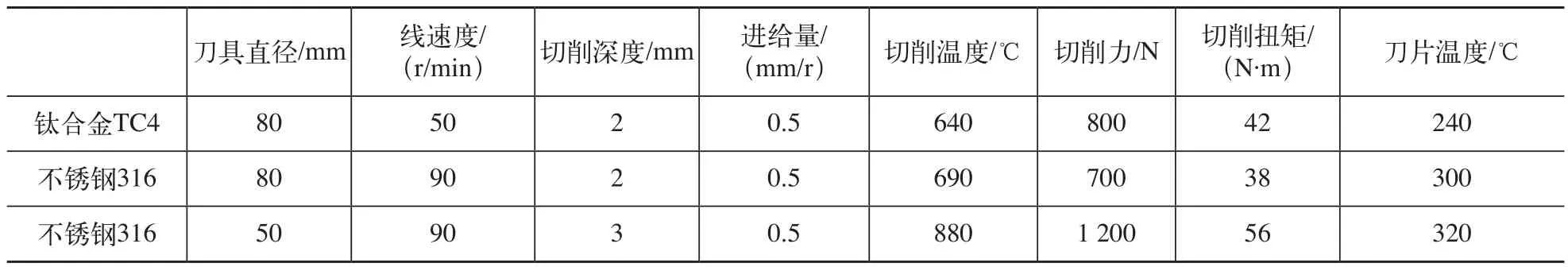

6.同一刀片切削不同材料的对比

(1)六角形刀片切削对比。采用15%硬质合金涂层(非TiC、非Al涂层);刀具直径为80mm、切削深度2mm、线速度50m/min(折合转速650r/min)、切削进给量f为0.5mm/r,六角形刀片模拟对比结果如表6所示。

(2)八角形刀片切削对比。采用15%硬质合金涂层(非TiC、非Al涂层)刀片模拟;刀具直径为80mm、切削深度3mm、线速度50m/min、切削进给量f为0.5mm/r,八角形刀片模拟结果如表7所示。

(3)菱形刀片切削对比。采用15%硬质合金涂层刀片切削模拟;刀具直径为80mm、切削深度3mm、钛合金线速度50m/min、不锈钢切削线速度90m/min、切削进给量f均为0.5mm/r,菱形刀片切削钛合金和不锈钢的模拟结果如表8所示。

表2 前角为+5°刀片切削不锈钢性能分析

表4 不同前角切削H13刀片性能分析

表5 高强度钢大平面铣削刀片性能分析

图5 不同前角圆形刀片切削H13切屑形态及温度分布

图6 不同刀片切削H13切屑温度分布组图

表6 六角形刀片切削对比

表7 八角形刀片切削对比

(4)圆形刀片切削对比。采用圆形刀片切削钛合金和不锈钢的模拟对比如表9所示。

(5)鼓形刀片切削对比。采用圆形刀片切削不锈钢316、钛合金TC4、高强度钢H13模拟对比如表10所示。铣削钛合金、不锈钢的刀片前角均为5°,铣削H13的刀片前角为-5°。

从表6~表10可以看出,在同一切削深度和每转进给量相同的情况下,通过考察切削力、刀片温度等指标,发现同一刀片切削钛合金和不锈钢时,圆形刀片较其他刀片更适合切削钛合金和不锈钢;进一步对比可以看出,菱形刀片在切削钛合金和不锈钢时表现的性能相当;而六角形、八角形刀片切削钛合金和不锈钢时,更适合切削不锈钢;三角鼓形刀片采用大进给切削钛合金、不锈钢、高强度钢H13这三种材料,保持相同的切削深度和每转进给量时,鼓形刀片也适合切削不锈钢,采用鼓形刀片切削钛合金和高强度钢H13这两种材料时,其切削扭矩较其他刀片的切削扭矩大,因此需要较大的机床主轴功率。

表8 菱形刀片切削对比

表9 圆形刀片切削对比(前角均为5°)

表10 三角鼓形刀片切削对比

工程应用中,采用圆形刀片的牛鼻刀多用于钛合金的粗精加工或者不锈钢材料的精加工;采用三角鼓形刀片进行高强度钢的大进给粗加工;采用八角形、六边形、五角形、菱形刀片进行不锈钢的粗精加工。针对每个刀片可更换的次数考虑综合成本,切削钛合金时,采用圆形刀片时选择合理的切削深度可保证4~8次的换角切削是相对较低的选择;菱形刀片需正装和反装结合使用,从而保证其可有效地四次换角切削;采用菱形、五角形、六边形和八角形刀片切削不锈钢也是常见的高效解决措施;高强度钢的切削一般采用三角鼓形刀片进行大进给粗加工。在高效插铣时,一般多通过菱形刀片横装来进行;在强力铣削时,也多用配置菱形刀片的玉米铣刀进行深腔的槽铣和侧铣。

7.结语

提高难加工材料的切削效率首先应针对难加工材料的粗精加工切削性能,选择不同的刀片结构形式具有决定性的作用;其次,针对不同的难加工材料及配套的刀片选用合理的加工方法也是至关重要的;在刀片选型合理及加工方法可行的基础上,通过切削参数的合理组合的基础上并配备适当的润滑条件和排屑条件,对于提高难加工材料的切削效率和保证产品的精度具有重要的工程意义。

本文的研究成果对于以铝合金、钛合金、高温合金、复合材料等轻质高效薄壁件的航空航天行业,大批量制造的汽车及电子行业,以高强度、高硬度、高刚度材料为主体的船舶行业和轨道交通行业,以单件为主且具备大余量、高精度、高强度、高硬度和高刚度等特征的模具行业等难加工材料的高效切削具有一定的推广价值。针对难加工材料而言,通过先进的机床、合理的刀具组合、先进的检测手段、优化的工艺参数和优美高效的NC程序是实现难加工材料高效切削工程应用的系统策略。(本文由国家科技重大专项支持,课题编号:2015ZX04002202)