三缸单作用往复式容积隔膜泵故障的探析与处理

陈大海,王寿兴

(龙口东海氧化铝有限公司,山东 龙口 265713)

三缸单作用往复式容积隔膜工作时,曲轴传动机构在电机的驱动下,带动三个活塞缸依次作往复运动,活塞缸的运动通过活塞缸内的液压油而传到隔膜,使隔膜也作往复运动,从而实现被输送液体经进口单向阀吸入和出口单项阀排出,同时为了防止隔膜因行程过大导致撕裂每张隔膜后面都安装有行程导杆通过对行程导杆的检测从而自动控制隔膜室内的推进液油量。工作原理虽然简单但是随着隔膜泵的大型化发展期辅助的器件、系统越来越复杂,关联性夜非常强某一部件出现问题就可能导致设备的停运,所以要对大型隔膜的各个工作部件、控制系统、逻辑系统有充分的掌握以便于在出现故障时能尽快发现问题排除问题。

1 故障现象

东海氧化铝溶出车间的某台隔膜泵负责为低压生产线稳定供料,在运行期间2#隔膜室开始出现连续的排油信号,隔膜室内的液压油不断被排处隔膜室造成储备油箱油位上升,之后隔膜泵出口管道的仪表显示开始出现较大的压力波动并且伴随设备的震动和噪音产生,检查排出的液压油清澈无异色,降低运行频率后泵体不再震动出口压力波动也开始趋缓,但仍然持续出现排油信号。设备出现故障后为进行后续作业首先要停车切换冲洗水流程然后开启隔膜泵运行对设备和管道内的矿浆进行冲洗防止淤积,当切换流程后再次开启设备低频率运行时2#隔膜室的排油信号又消失了,当提高运行频率时仍然有震动压力波动现象。

2 故障排查诊断

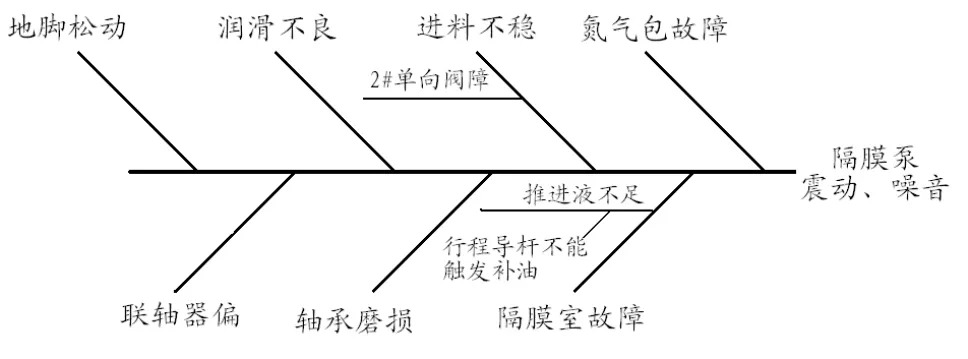

经仪表车间检查隔膜室的排油传感器工作状态正常未出现故障,但是隔膜泵控制系统持续性的现实排油信号,更换传感器后依然如此。排除传感器造成的故障后需要针对机械方面着手分析设备震动、噪音的原因,如图1:

图1 经仪表车间检查后分析设备震动、噪音产生过程图

2.1 氮气包和管道检查

停车检查负责平缓压力波动的氮气包也未出现泄漏填充压力为正常运行压力60%左右符合规定要求,可以正常工作,进料管道和出料管道内也无淤积,对3个隔膜室全部进行排气检查隔膜是否破裂,排气管内并没有隔膜破裂后所产生的杂质。

2.2 单向阀检查

打开2#隔膜室的进/出口单向阀进行检查,出口单项阀内无淤积但进口单项阀内淤积部分矿浆中沉淀下的矿砂,而其他单向阀打开后并无淤积,据此可知淤积并非由于矿石固含高造成,而是由于2#进口单向阀的原因引起,由于2#单向阀淤积不能开启所以隔膜泵在高速运行时会因为进料不稳引起故障,而进一步分析2#单向阀淤积的原因是单向阀的机械故障还是隔膜室的机械故障就需要进一步的拆检,由于拆检单向阀工作量最小用时最短首先拆检了单向阀,但单向阀并无机械故障存在,所以基本可以确定问题发生在隔膜室。

2.3 隔膜室检查

由于隔膜室持续给出的排油信号造成2#隔膜室内的推进液被大量排出因此当活塞做往复式运动时由于活塞与隔膜之间失去了大量的液压油导致活塞运动不能传递给隔膜造成隔膜不运动因此无法进行正常的吸料和排料工作,单向阀内的矿浆因为长期静止所以产生淤积,由于三缸单作用隔膜泵三个隔膜室之间是依次排料的这种方式能够将三个隔膜室因周期性的排料引起的脉动压差降到最低,再通过出口氮气包的缓冲作用从而实现平息隔膜泵出口矿浆压力波动,由于2#隔膜泵的故障不能正常排料,1#3#隔膜室排料周期之间失去2#隔膜室的压力,供给造成压力波动变大,超出氮气包可补偿的范围从而引起设备的剧烈震动和噪音。

2.4 排油信号产生的原因

再进一步分析又是什么原因引起的2#隔膜室产生的持续排油信号就需要对控制系统进行排查,逻辑系统为控制隔膜与活塞缸之间的推进液油量设置有补油和排油两路系统,同时为了确保补油和排油系统正常也设置了自检方式,如果在一定时间段内没有任何的充/排油信号,泵就会自动排油一次,排油后隔膜室内油量减少,补油信号就会监测到,再对隔膜室进行一次补油,这次的自动控制就结束了。但是如果补油信号检测不到了呢?控制系统就会不断的产生自动排油信号进行排油直到监测到补油信号。

3 故障的确诊与排除

通过分析基本可以确定问题的根源就在2#隔膜室,无论是确认问题还是排除问题都需要拆开2#隔膜室于是再组织检修人员对2#隔膜室进行拆检,打开时隔膜压盖时其中的隔膜没有像原来那样待在隔膜室里面,而是跟随隔膜压盖一起脱落下来,原来是因为行程导杆与隔膜分离开脱落造成的,由于行程导杆脱落无法跟随隔膜运动因此也就不能触发到补油信号,而且行程导杆脱落后系统长期内没有检测到任何的冲排油信号,系统开始进入自动的排油,由于补油信号始终无法被检测到的,所以泵就会不断的排油,从而引起前面的故障。

(1)处理办法。由于该隔膜已经出超期服役,并且泵在故障时的运行有可能拉伤隔膜,为减少不必要的损失和检修次数,所以更换了一张新的隔膜。

(2)行程导杆安装注意:隔膜和行程导杆的连接丝扣一定要擦干净,并涂抹螺纹锁固剂,由于液压油对螺纹锁固剂的锁固效果有一定的影响因此在安装好行程导杆后需静止凝固。由于导向杆的自身重量,导向杆下部的磨损要比其他位置磨损严重些,安装时要注意调换位置,减少同一部位的磨损。

4 结语

因为隔膜泵的运行压力高、运行平稳、流量可准确调节等优点目前被大量应用在各类化工和冶炼工厂的关键工序对生产的稳定与否具有至关重要的作用,要确保设备的故障及时的诊断排除就需要技术人员多总结日常生产中出现的问题。