钨钼合金超声检测试验研究

吴 伟

(金堆城钼业股份有限公司,陕西 西安 710077)

当前,钨钼合金已经在民用工业、军事领域等尖端的领域中得到广泛实践。但是钨钼合金需要经过混料、压制以及烧结等方式才能够制成[1],其中在毛坯阶段会出现许多的孔洞以及裂纹缺陷,为了可以进一步提升质量判定的准确性,下文通过超声检测的方式进行试验,希望能够对制备以及选择良好的钨钼合金提供帮助。

1 试验设计

(1)钨钼合金材料样品制备在本次试验中,样品选择的对象是钨钼合金,其中钨钼合金中的W9Mo.1.45Fe的含量大约是89.3%,而且在同一批次中一共制备出五类不同的样品,在其中的四个类型中分别加入不同的杂质(详细见表1),便于更好地在试验中掌握波形的特点,然后和其中的一个没有加入杂质进行比较,此时可以通过声速而进行测量。所有的原料都经过压制、烧结以及加工而成。

表1 加入不同的杂质

(2)钨钼合金材料脉冲反射检测。在试验过程中,钨钼合金由于是晶体粒状,而且非常细小,其表面十分光滑,而且还具有较大的厚度,在本次试验中主要的方法是脉冲反射实施检测,在检测中所采用的超声波是GEIT中USN50的探测仪,其中采用的高检的频率,便于更好地提升检测中的灵敏度。然而在实际的检测过程中由于进场区域中的衰减系数会逐渐增加,这就不利于探测,因此,确定的频率是5MHz中的GK6型号的探头。在平地孔的试样中运用的是Ф0.5mm,然后通过回波的方式以更好地达到80%,有效提升检测的灵敏度,在实施扫查的工作中,可以增加至3dB,然后对样品两个不同的端面进行扫查。

2 检测试验结果分析

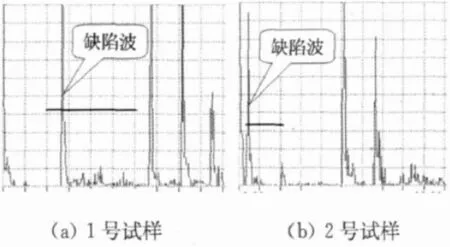

(1)脉冲反射检测波形对比。首先结合四类加入杂质所得到波形进行分析,见下图1。通过观察下图(a)和图(b)可知,由于其中加入对应的杂质进行试验,此时发现波形出现尖锐的情况,而且波形的变化幅度也非常高,然而没有出现底波有显著降低的情况;其次,在实施检测过程中,随着不断移动探头之后,波和波之间所出现的界线非常清楚,同时还对底波带来较小的影响,因此,本次实施检测中出现较大的幅度变化的情况,并且还在规则表面中缩孔中出现较为光滑的表面,最后在二号试样中,出现部分的波形缺陷情况,而且在某一个方向中都没有发现十分显著的高度变化,并在其他的方向中所发生的波形变化却非常快,因此,二号试样中属于长条形的孔洞,在收缩过程中出现回波的情况。

图1 波形变化

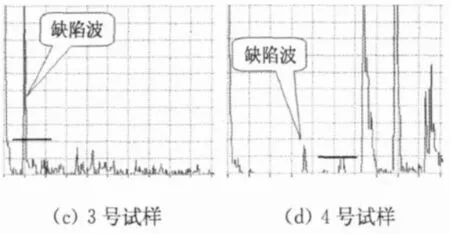

(2)质量缺陷验证。通过观察下图2的波形发生变化的情况可知,钨钼合金的质量方面所出现的缺陷的情况也得到良好的验证,首先从三号试样中所得到的波形缺陷情况可知,主要特征是比较单一的,同时出现尖锐的情况,而且还是不能见底波的情况。这就使得无底部分可以有效延迟而形成回波的情况,而且在某一个特定的方向中,其中可以移动的探头中出现的波形没有十分显著的变化;其次,观察四号试样所得到的波形可知,其波幅度为18%左右,和之前的三种试样进行比较可知,四号试样没有出现十分显著的降低,此时结合波形变化情况则可以判断出钨钼合金受到缩孔或者是砂岩等的影响,然后观察其在一个方向中的变化情况可知,在移动探头的情况则能够掌握缺陷的波形变化情况,会出现较小的变化幅度。然而沿着对应的方向而移动对应的探头的情况,此时出现的波形缺陷的情况较快消失,这就说明钨钼合金的质量方面存在缺陷的情况得到良好的验证。

图2 波形变化

(3)SEM形貌观察。在高温的条件下,铁就和周围的粉末逐渐形成铁镍合金,但是其中存在的部分氧化情况,则会导致液相在流动的情况而使得原来的杂质出现对应的空隙,此时就会逐渐在铁镍合金中而出现孔洞。

(4)EDS成分分析。由于铜通过高温进行烧结之后就会逐渐形成出现铜成分的小颗粒,主要原因是铜的熔点非常低,因此,在低温的条件下,铜就会慢慢融化,但是在高温的情况下则会变为液体,然后周围的粉末中出现毛细管的作用力就会导致部分的液体逐渐向周围流动,而且在原来杂质的位置就会出现孔洞,其表面非常的光滑。针对非金属杂质的木屑分析,由于木屑在高温的情况会逐渐变为碳化物,并且会释放出对应的气体,然而没有完全溢出的部分杂质就会停留在原地,此时其表面就会出现碳化的裂缝。通过筛网支之后,其经过高温的烧结之后,就在表面的位置中出现许多不规则的小颗粒,主要的成分是贴以及铬,由于在筛网中可以针对不同的熔点中不锈钢丝,然后夹杂高温的情况下就会慢慢融化,并开始慢慢向周围的粉末。此形成的时间比较短,而且基本只是通过体液的方式而流向原来的杂质位置,从而保持之间杂质位置的基本形状。

3 结语

在试验过程中采用超声检测的方式,可以通过波形的变化情况而掌握钨钼合金中的缺陷状况。由于钨钼合金出现杂志情况,则会出现许多孔洞、缩控以及裂纹等不同程度的缺陷,此时可以通过波形特征而反映出来,这就可以帮助人们有效分辨钨钼合金的质量,并且可以判定出的钨钼合金优质程度。结合上述试验过程和具体的分析,希望能够对今后人们实施钨钼合金的质量判定带来积极指导的价值。