新型稠油水环发生器维稳特性与结构优化研究

蒋文明 杜仕林 刘杨 边江

摘 要:为了改善水环在输送稠油过程中易失稳的问题,提出了一种新型水环输送发生器,开展了水环维稳特性及优化研究.采用VOF模型进行模拟,根据水环成型原理建立了层流水环流动数值模型,并通过对比实验结果验证了该数值模型的正确性,据此研究了新型水环发生器不同间隙厚度的水环维稳特性和螺旋叶片对水环维稳特性的强化效果.结果表明:间隙厚度过大过小都不利于水环的形成和稳定,当流速为1 m/s時,在直径为19 mm管道中,发生器间隙为1.4 mm所产生的水环较稳定,即间隙厚度与主管段直径比为3∶20时效果最好;采用螺旋叶片结构可以将水环稳定长度由150 mm提高到500 mm,增幅达2.3倍.

关键词:稠油输送;数值模拟;水环;稳定性

中图分类号:TE832 文献标志码:A

Abstract:In order to solve the unstability of the coreannular flow in the transport of high viscous oil, this paper proposed a new coreannular flow generator, and explored the stability characteristics and optimization research of generator transmission characteristics. To simulate the coreannular flow under the condition of different thickness and to improve the stability characteristics by using spiral blade, the VOF model was used to simulate the flow. A numerical model of coreannular flow according to the principle of coreannular flow forming was established, and the correctness of the numerical model was verified by comparing the experimental results. The results show that the formation and stability of coreannular flow is not conductive when the thickness of the gap is too large or too small, and when the flow rate is 1 m/s, the coreannular flow generated by the generator gap of 1.4 mm in the pipe with the diameter of 19 mm is more stable, which means that when the ratio of the gap thickness to the diameter of the main pipe is 3∶20, the most effective result is observed. The use of helical blades can increase the stable length of the coreannular flow from 150 mm to 500 mm with an increase of 2.3 times.

Key words:heavy oil transportation;numerical simulation;coreannular flow;stability

我国稠油资源丰富,然而稠油运输是困扰多年的难题.稠油在管道运输中,由于其高粘特性,不仅需要消耗大量的能量来克服沿程摩阻,而且对管道的材质承压要求很高,同时会增大管道的事故发生概率.加热、稀释和乳化是目前常用的稠油输送方法,这些方法存在着能耗高、建设成本高、油品质量变化大等问题.因此,稠油运输领域迫切需要一种高效、经济的运输方法.

试验和数值模拟是学者研究低粘水环输送高粘稠油的常用方法.潘大林等[1]在专利中首次提出采用水来润滑管道实现粘性流体的输送,该方法可以有效减少摩擦损失,适用于管道输送高粘原油.屠大燕等[2]提出两不相溶液体在平行板间及同心圆管中的环状流动理论模型,推导了体积流量与压力梯度的关系方程式,并与单一液体满管输送工况开展对比,结果发现环状流动压降明显,环状流具有良好的节能效果,为稠油水环输送理论奠定了基础.1994年,艾克森公司的Ho和Li[3]按7~11的水油比制备了油包水型乳状液,成功运用水膜输送.油越稠、黏度越大(稠油密度通常小于水的密度),越适合液环输送.油包水型乳状液的密度与水的密度十分接近,是液环输送适应性较强的一种“稠化油”.1996年,Arney等[4]用苏阿塔原油μ=115 Pa·s和ρ=996 kg/m3和1%钠硅酸盐水溶液在d=0.05 m的水泥管、镀锌管和碳钢管研究发现,相同条件下,水泥管高度疏油,不易被污染,长期抗污.Tripathi等[5]利用一种简单而有效的二维建模结构模拟了一种水膜发生器结构并研究了不同张力对水膜稳定性的影响.屠大燕等[2]从流动状态、流速分布、流量大小等方面分析了水环输送原油的流动特性,建立了水环输量与摩阻的函数关系.水环输送技术目前存在的主要问题:随着运输距离的增加,低粘度流体(水)包裹高粘流体(稠油)的环状水膜会逐渐消失,即水环失稳.失稳原因:水和油密度差的存在导致同心环状流逐渐变为偏心环状流,进而失去环状流形状,水与油混合,油流接触管壁导致摩阻增加,减阻能力降低.

本文提出了一种新型水环发生器,模拟了3种不同间隙水环发生器的工作过程,通过对比形成水环的稳定长度,确定了最优水环发生器的结构尺寸,并利用螺旋叶片强化了水环的维稳特性.

1 水环理论

1.1 水环的形成原理

水环输送中,输送油品在管道核心流动,用与该油品互不相溶的水充满油品和管壁间的环形空间,形成水环.该技术可以有效降低油品输送过程中的摩阻,降低运输能耗.当形成稳定水环时,输送稠油品的摩阻等于单独输送水时的摩阻,有效降低了稠油管输能耗,经济效益显著.

1.2 水环的形成条件

1)两种液体互不相溶.

2.1.3 初始条件与边界条件

最初,管道中充满静止的水.水进口和油进口为速度入口边界,油流速为0.53 m/s,水流速为0.3 m/s;出口为压力出口边界,出口压力设为1 MPa;重力加速度g=-9.8 m/s2;稠油密度是960 kg/m3,粘度为0.2 Pa·s;水密度是1 000 kg/m3,粘度为0.001 Pa·s,表面张力[8]设置为0.3 N/m.

2.2 模拟结果

本文使用Ghosh等人[7]的试验结构对水环发生器进行了模拟,并将模拟结果与文献数据进行对比.计算距离为管道首端到管道尾端,试验和模拟中测量了管道中形成水环之后的单位压降.模拟与试验的稠油体积分数对比如图2所示.由图2可见,本文模拟结果中的水环分布均匀,油水界面清晰,重现了Ghosh等人[9]的试验和模拟现象.

本文模拟中测量了管道中形成水环之后的单位压降,并与文献[7]中试验与模拟结果进行对比,对比结果见图3.由图3可知,模拟计算结果与试验结果变化趋势一致,压力误差均在20%以内.这说明了本文采用的数学模型及计算方法可靠性较高,能够准确捕捉到水环的水力特征,可以用来模拟油水两相流中心环状流流动过程.

3 新型水环发生器

3.1 模 型

模拟所采用的水膜发生器主要部分包括进水口、进油口、导油管、导水管、间隙结构、主管道.本文水膜发生器与之前发生器的区别之处在于[7]:减少了水入口数量,减小了发生器加工难度,简化了输水装置.水进口入射角为45°,减小了入口冲击.在管道连接处添加两个缓冲段[10],减少了涡流的产生[11],更利于成环.进水口直径为8 mm,进油口直径为15 mm,进口面积比约为2∶8,与主管道中的水油体积比大致相同[12],水和油可以以相同的入口流速进入水膜发生器中.研究表明:油和水的流速相近可以增加水膜穩定时间[13].水膜发生器结构如图4所示.进水口直径为8 mm,进油口直径为15 mm,主管道直径为19 mm.本文研究了新型水环发生器不同间隙厚度对水环维稳特性的影响,然后利用螺旋叶片结构强化了维稳特性.

3.2 模型参数与边界参数

为了与将来的室内试验形成对比,选用白油作为模拟对象,粘度为1.0 Pa·s.水的粘度为0.001 Pa·s.进水口与进油口为速度入口,入口流速为1.5 m/s.出口条件为压力出口,出口压力1.0 MPa.

3.3 水环模拟结果与分析

3.3.1 单位长度上的压降

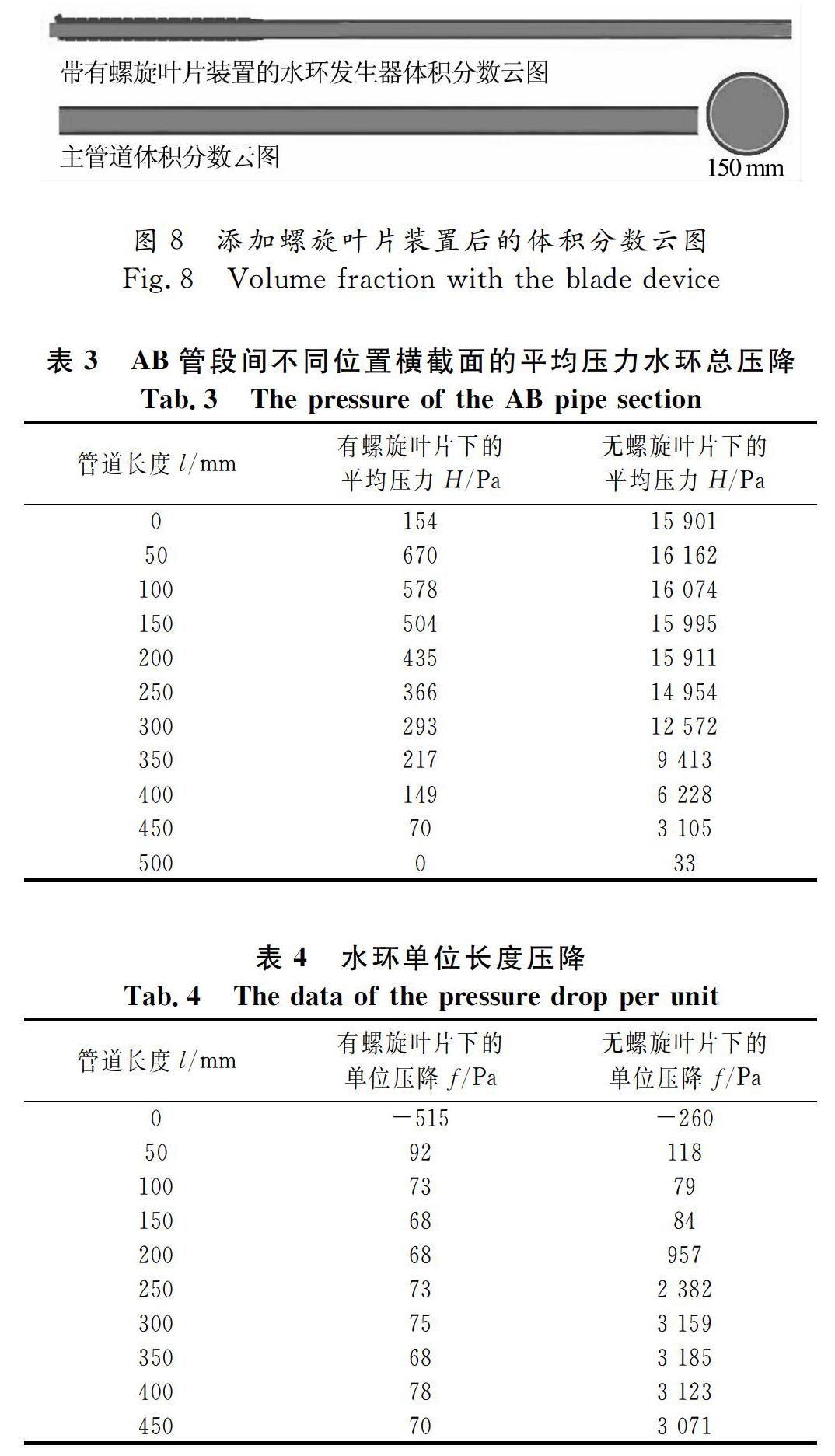

从水环发生器出口A到管道末端B管段如图5所示,AB段平均压力[14]如表1所示.

由表1可知,当间隙厚度为1.4 mm时,压力降低幅度较小,从50 mm处的773 Pa逐渐变化到6 Pa.当间隙厚度为1.9 mm时,主管道首端压降急剧下降,从16 162 Pa急剧下降到33 Pa.当间隙厚度为2.4 mm时,压降趋势在主管道首端压降急剧下降,从15 683 Pa急剧下降到19 Pa.由于出口条件限制,主管道末端的压力总是相同的.当间隙厚度为1.4 mm时,水环压降变化最小,因此管道摩阻最小,在管道运输需求泵压力最小.

3.3.2 维稳长度

稠油体积分数云图如图6所示.

当管道直径为19 mm,水油粘度比为1∶1 000时,1.4 mm间隙厚度可以形成维稳特性较好的水环.间隙厚度与管道半径的比例为3∶20.

由图5可知,间隙厚度为1.4 mm时,维稳长度最长,为500 mm;间隙厚度为1.9 mm时,维稳长度次之,为150 mm;间隙厚度为2.4 mm时,维稳长度最短,为100 mm.

单位长度压降如表2所示.由表2可知,间隙厚度为1.4 mm时,单位长度压降呈平稳趋势,一直保持在100 Pa左右;间隙厚度为1.9 mm时,单位长度压降在150 mm处升高,从84 Pa增长至3 159 Pa;间隙厚度为2.4 mm时,单位长度压降在100 mm处升高,从108 Pa增长至2 959 Pa. 可见,水环失稳之前,无论间隙大小,单位长度压降在100 Pa左右,减阻效果明显;但水环失稳后,减阻能力急剧降低,单位长度压降急剧上升至3 000 Pa左右.

3.4 结构优化

3.4.1 螺旋叶片结构

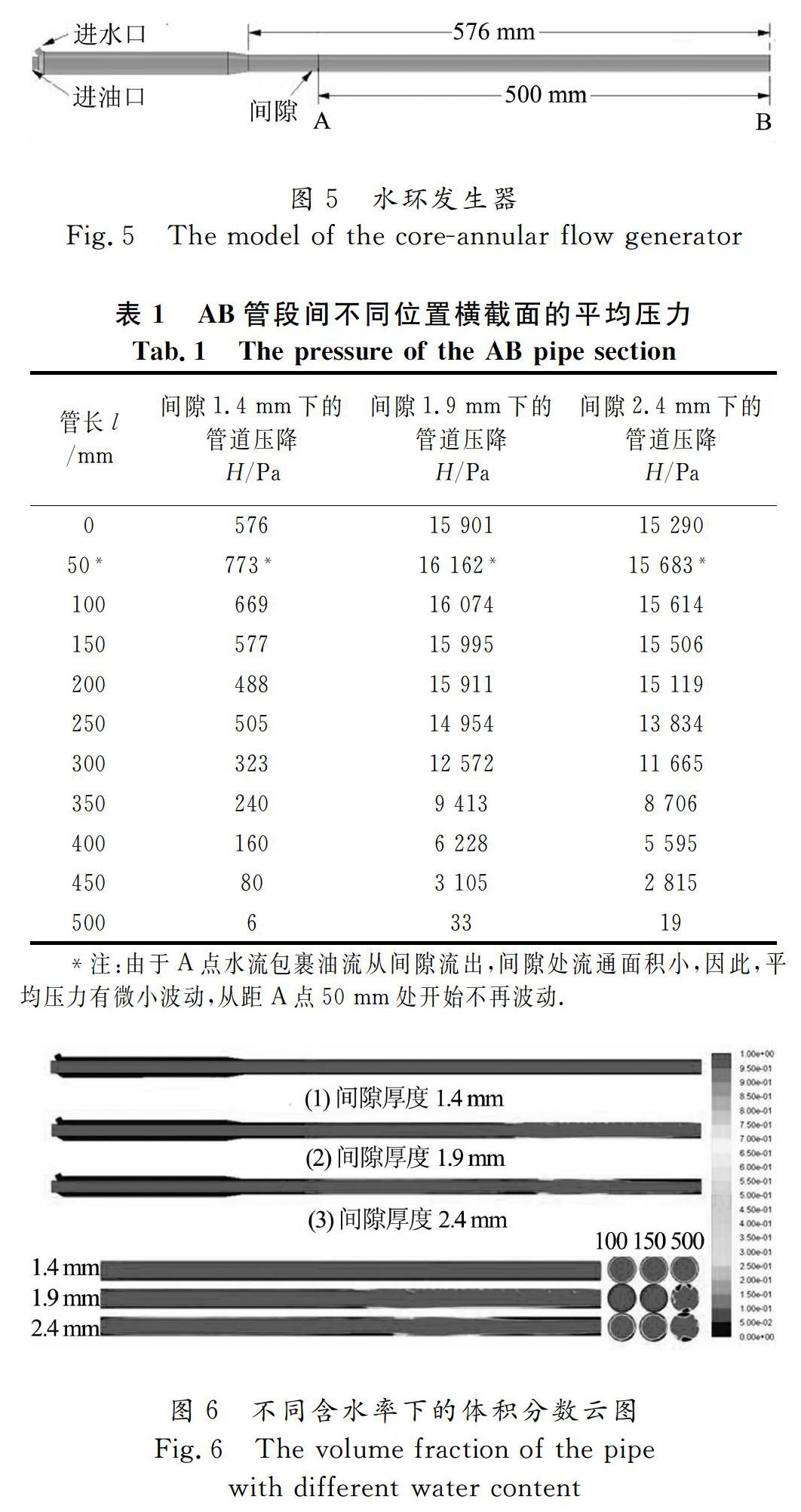

螺旋叶片位于发生器的导水管,在进水口后方、间隙前方,水流经过螺旋叶片后,在叶片的引导作用下,水层螺旋前进,具有一定的离心力,水相在离心力的作用下接近管壁,油相在离心力的作用下向管道中心靠拢,更利于水环的形成,能够更稳定水膜.带有螺旋叶片装置的水环发生器结构如图7所示.

3.4.2 压力与维稳长度

稠油体积分数云图如图8所示.当水环间隙厚度为1.4 mm时,维稳长度已经达到管道模型主管道的最大尺寸即500 mm,由于管道模型长度所限,为了验证螺旋叶片对水环维稳特性的改善效果,选用1.9 mm间隙厚度的水环发生器继续下一步的模拟.由3.3节可知,在间隙宽度为1.9 mm时,水环维稳长度为150 mm,在此基础上添加螺旋叶片装置后,其模拟结果如表3和表4所示.

由表3和表4可知,当间隙厚度为1.9 mm时,总压降从15 901 Pa急剧降到33 Pa,水环维稳长度150 mm.添加螺旋叶片装置后,总压降从670 Pa变化到70 Pa,单位压降始终维持在100 Pa左右,水环的维稳长度达到了500 mm,与优化前相比提高了2.3倍.

4 结 论

1)水环输送高粘油技术在输送过程中并不能一直保持环状流状态,在运行一段距离后会逐渐失去环状流包裹核心油流向前流动的状态,减阻效果也随之消失.当流速为1 m/s时,在直径为19 mm管道中,发生器间隙为1.4 mm所产生的水环较稳定,在模拟管道长度范围内未失稳;发生器间隙分别为1.9 mm、2.4 mm所产生的水环容易失稳,在发生器出口运行不久后就失去稳定环状流形状.

2)保持间隙结构不变,在水环发生器结构上添加螺旋叶片装置,发现维稳长度提高了2.3倍,验证了螺旋叶片装置可以有效强化水环稳定性.

参考文献

[1] 潘大林,屠大燕.液环输送高粘原油的试验研究[J].油气储运,1982,1(5):1-8.

PAN D L,TU D Y.Experimental study on high viscosity crude oil transported by liquid loop[J].Oil & Gas Storage and Transportation,1982,1(5):1-8.(In Chinese)

[2] 屠大燕,王绍文,潘大林.液环同心输送的流动分析[J].油气储运,1984,3(6):16-26.

TU D Y,WANG S W,PAN D L.Flow analysis of liquid ring concentric transport[J].Oil & Gas Storage and Transportation,1984,3(6):16-26.(In Chinese)

[3] HO W S,LI N N. Coreannular flow of liquid membrane emulsion[J]. Aiche Journal,1994,40(12):1961-1968.

[4] ARNEY M S,RIBEIRO G S,GUEVARA E,et al. Cementlined pipes for water lubricated transport of heavy oil[J]. International Journal of Multiphase Flow,1996,22(2):207-221.

[5] TRIPATHI S,BHATTACHARYA A,SINGH R,et al. Lubricated transport of highly viscous nonnewtonian fluid AS coreannular flow:A CFD study[J]. Procedia Iutam,2015,15:278-285.

[6] 马文鑫,李岩,申龙涉,等.超稠油水膜面减阻输送技术的数值模拟[J]. 辽宁石油化工大学学报,2011,31(3):38-41.

MA W X,LI Y,SHEN L S,et al.Numerical simulation of water film drag reduction technology for heavy oil[J].Journal of Liaoning Shihua University,2011,31(3):38-41.(In Chinese)

[7] GHOSH S,DAS G,DAS P K.Simulation of core annular in return bends:A comprehensive CFD study[J].Chemical Engineering Research & Design,2011,89(11):2244-2253.

[8] 張海燕,陈光莹,张海波,等.碱与表面活性剂在油水界面上的协同作用[J].湖南大学学报(自然科学版),2016,43(6):93-98.

ZHANG H Y,CHEN G Y,ZHANG H B,et al.Synergism between base and surfactant at oilwater interface [J].Journal of Hunan University(Natural Sciences),2016,43(6):93-98.(In Chinese)

[9] GHOSH S,MANDAL T K,DAS G,et al.Review of oil water core annular flow[J].Renewable & Sustainable Energy Reviews,2009,13(8):1957-1965.

[10]KO T,CHOI H G,BAI R,et al.Finite element method simulation of turbulent wavy coreannular flows using a turbulence model method[J].International Journal of Multiphase Flow,2002,28(7):1205-1222.

[11]徐丽,马文鑫,申龙涉,等.水膜发生器的研制及流场分析[J].油气储运,2012,31(6):466-469.

XU L,MA W X,SHEN L S,et al.Development of water film generator and analysis of flow field[J].Oil & Gas Storage and Transportation,2012,31(6):466-469.(In Chinese)

[12]BANNWART A C.Modeling aspects of oilwater coreannular flows[J].Journal of Petroleum Science & Engineering,2001,32(2/4):127-143.

[13]KAUSHIK V V R,GHOSH S,DAS G,et al.CFD simulation of core annular flow through sudden contraction and expansion[J].Journal of Petroleum Science & Engineering,2012,86/87(3):153-164.

[14]李业,敬加强,代科敏,等.基于FLUENT的黏稠油垂直上升水环输送数值模拟[J].油气储运,2014,33(2):205-210.

LI Y,JING J Q,DAI K M,et al.Numerical simulation of vertical upward water ring transportation of viscous oil based on FLUENT[J].Oil & Gas Storage and Transportation,2014,33(2):205-210.(In Chinese)