计算机仿真模拟的冷却速率对Al-Zn-Mg-Cu合金材料的剥落腐蚀行为影响

白凤妮

摘 要 Al-Zn-Mg-Cu合金材料较易出现的一种局部腐蚀,降低了此种合金材料的力学性能[1]。文章利用实验及计算机模拟程序研究分析了冷却速率会影响Al-Zn-Mg-Cu合金剥落腐蚀材料性能。有限元仿真软件DEFORM模拟结果表明:合金材料的剥落腐蚀性能随着冷却速率的降低而逐渐降低,晶界上分布的析出相面积随着降低冷却速率而逐渐增大,剥落腐蚀材料性能降低的最为主要的原因为晶界上无沉淀析出带的扩散及析出相中含Cu量的降低。

关键词 冷却速率;剥落腐蚀;计算机仿真模拟

中图分类号 TP3 文献标识码 A 文章编号 1674-6708(2018)219-0143-04

Al-Zn-Mg-Cu合金材料强度较高且质量轻,在航空结构组织材料领域得到广泛应用[2]。但此种合金材料在工作的过程中常有局部会发生腐蚀,致使构件的寿命和可靠性下降。可使用热处理强化此种合金材料。降低冷却速率,会导致铝合金材料板的抗晶间腐蚀性能大幅下降,同时也降低了铝合金材料板的抗剥落腐蚀的能力。文章研究分析了铝合金材料板的抗剥落腐蚀性能受冷却速率的影响。

1 实验方法

60mm厚度的7055铝合金板为实验用材料。将板材沿着长横方向切取125mm×25mm×25mm横截面的淬火样品,将样品的一端通过车床加工出直径22mm、深度10mm的圆状凹槽,此处为喷水冷却端,再将样品的另一端加工出直径5mm、深度15mm的内螺纹,将样品通过此处在样品架上进行固定。

通过电阻炉对试样进行固溶处理,当升高炉温到470℃时,进行1h的保温后取出试样,对样品的凹槽端利用末端的淬火装置进行喷水冷却。待样品冷却到常温后,将其放进油浴炉中开始121℃/24h的人工时效。再去尺寸相同的样品,在距离喷水端距离不同的位置加工出小孔以放入热电偶,通过对端淬过程中的冷却曲线进行测试,来分析计算这些不同位置在230℃~420℃的淬火敏感区域内的平均冷却速率。

端淬样品进行人工时效处理后,在对冷却速率已经测量的部位切取试样,对其在EXCO溶液体系中极化曲线进行测试。将样品沿中心进行切开,通过电化学实验装置对试样进行剥落腐蚀浸泡的试验。试验完成后,切取不同部位试样来制备金相,同时观察其腐蚀的情况,测量腐蚀的深度,计算出其与样品厚度的比例。在端淬样品的不同部位切取试样,对其微观组织结构进行分析。

将上述实验工艺及参数作为有限元仿真软件DEFORM模拟基础数据,利用DEFORM软件里的热处理模块2D,首先根据实验工艺利用CAD/CAE软件建立试样模型并划分网格,然后将模型导入到DEFORM软件热处理模块2D中,构建工艺函数,进行模拟并得到模拟结果。利用计算机模拟实验全过程,同时和实验结果对比,以增加结果的可靠性,降低实验误差。

2 实验结果分析

2.1 样品的微观结构组织

如图1所示,为从冷却速率不同位置端淬样品的金相结构组织的实验结果及计算机模拟结果。

从实验及计算机模拟结果都可看出,合金材料中的晶粒结构组织并没有受到冷却速率的影响,可在1 250℃/min位置晶界清楚的观察到,说明了部分固溶后合金材料发生了再结晶行为,再结晶的晶粒呈长条状,有部分黑粗初生相在内部出现;较多细小的亚晶在未发生再结晶的地带发现,亚晶出现的原因是腐蚀到了亚晶界上的第二相受[3]。

在138℃/min位置的晶界不容易辨认清楚,再结晶晶粒的结构不清晰,但有较为清晰带状黑色的结构组织,较多的未再结晶部位变成了黑色,亚晶变的不太清晰。这是因为距离喷水端越远,冷却速率则越小,淬火过程中所析出的第二相就越多,首先在浸蚀剂中受到腐蚀,从而对晶粒结构的显现产生了影响[4]。

2.2 极化曲线

如表1所示,为不同冷却速率位置的极化曲线实验数据及计算机模拟数据。测试极化曲线的一种典型结果如图2所示。从图中实验和计算机模拟结果可知,当不断减小冷却速率的,极化曲线逐渐向电位更负的方向偏移,即随着冷却速率的减小,腐蚀电位也随即逐渐减小,同时阳极区域的曲线逐渐上移且更大的变化趋势。基于图2的结果观察到,给出了冷却速率和极化电阻、腐蚀电位值和腐蚀电位密度的关系曲线如图3所示。从图3a中看出,冷却速率越小则腐蚀电位就越小,腐蚀电流的密度就越大,两条曲线以相反的趋势逐渐变化。大于164℃/min区域的腐蚀电位,减小冷却速率,腐蚀电位缓慢下降,低于164℃/min后则急速降低。从图2b中可看到,1 250℃/min冷却速率时的极化电阻为138℃/min冷却速率时的3倍左右,冷却速率越小则极化电阻越小。利用线性方程对其进行拟合处理,结果如式(1)所示,相关线性系数为0.997,冷却速率(V)与极化电阻(R)呈现线性的关系:

R=18.885+0.035V

电化学腐蚀的速率与腐蚀电流密度成正比的关系,与极化电阻成反比的关系。腐蚀电流的密度越大则合金材料的腐蚀速率越快,耐腐蚀性能就越差,极化的电阻越大,合金材料的耐腐蚀性能越好,这表明了合金材料的耐腐蚀性能随着减小冷却速率而降低。

2.3 浸泡样品的剥落腐蚀

从对不同位置的试样剥落腐蚀程度进行评级的结果中可知,随着延长浸泡的时间,腐蚀的情况均逐渐严重;更为严重腐蚀的情况在冷却速率小的位置;试样在整个浸泡过程中,冷却速率大于630℃/min的区域腐蚀的情况相当,而小于630℃/min的冷却速率的区域腐蚀情况相当。48h之后大于630℃/min冷却速率的范围其表面有逐渐向试样的内部扩散及较为显著的分层情况,可评定其为EB级,而冷却速率小于630℃/ min的區域有较多的金属脱落,表面分层的情况更为严重,同时向试样的深处扩散,可评定其为ED级。

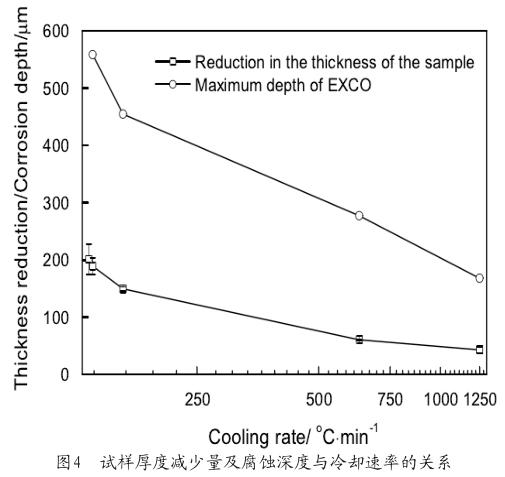

试样在浸泡48h后其层状腐蚀层的最大深度及厚度减薄量与冷却速率的关系如图4所示。从图中可知,随着减小冷却速率,层状腐蚀层的最大深度及厚度减薄量都呈现逐渐增加的趋势,且当冷却速率小于164℃/min时所增加的趋势更大。冷却速率从1 250℃/min降到138℃/min时,样品的厚度减薄量从43mμ增加到201mμ,层状腐蚀层的最大深度从167mμ增大到558mμ,冷却速率较小时材料表面剥落的情况严重,腐蚀逐渐扩散到样品的深处。从图4曲线的走势表明,合金材料的剥落腐蚀性能随着减小冷却速率而逐渐降低。

材料剥落腐蚀的发生也由于晶界上的η相面积的增加,使得剥落腐蚀的敏感性提高,也是冷却速率减小降低了合金材料剥落腐蚀性能的原因[5]。PEZ为一个贫溶质区域,降低冷却速率使得PEZ的体积增加,当冷却速率较低时宽度明显增大,PEZ的体积分数大幅增加。晶界局部腐蚀的发生由于较多PEZ的存,也是减小冷却速率导致合金材料剥落腐蚀性能下降的原因。阳极加速溶解由于晶界第二相中含Cu量的减少,促进了腐蚀开裂的扩展及萌生,也是合金材料剥落腐蚀性能下降的原因。

3 结论

减小冷却速率降低了7055铝合金材料的腐蚀电位,增加了腐蚀电流密度,减小了极化电阻,同时极化电阻与冷却速率为线性关系。腐蚀的等级从EB级变成ED级,冷却速率从1 250℃/min降到138℃/min时样品的厚度减薄量从43mμ增加到201mμ,层状腐蚀层的最大深度从167mμ增大到558mμ,減小冷却速率导致合金材料的剥落腐蚀性能降低。减小冷却速率导致晶界η相的面积增大,Cu的含量降低了,晶界无沉淀析出带宽化了,合金材料的剥落腐蚀性能降低了。

参考文献

[1]陈培友,赵传蓉,唐建新.冷却速率对低合金耐磨钢组织结构及性能的影响[J].铸造技术,2013(2):152-154.

[2]李国锋,张新明.回归冷却速率对7050铝合金力学性能及晶间腐蚀抗力的影响[J].中国有色金属学报,2013(5):1234-1240.

[3]李承波,张新明,刘胜胆,等.7085铝合金剥落腐蚀的淬火敏感性[J].材料研究学报,2013(5):454-460.

[4]蔡鑫.7050铝合金晶界特性分析及其对合金腐蚀行为的影响[D].哈尔滨:哈尔滨工业大学,2013(7):25-28.

[5]李文斌,潘清林,邹亮,等.含Sc的超高强Al-Zn-Cu-Mg-Zr合金的晶间腐蚀和剥落腐蚀行为[J].航空材料学报,2008(1):53-58.