箱梁顶板几何形态与结构状态关联的试验

邵 帅, 周志祥,b, 雷杨崑, 苗文龙

(重庆交通大学 a. 土木工程学院; b. 山区桥梁与隧道工程国家重点实验室培育基地, 重庆 400074)

0 引 言

钢筋混凝土箱梁作为高等级公路桥梁工程上部结构的主要构造形式,广泛应用于不同跨径的公路、铁路桥梁结构中,属于典型弯、扭、剪复合受力构件,其在桥梁运营过程中,易受移动荷载、风荷载、自然条件侵蚀、地震等多种荷载作用以及超载运营、材质劣化、疲劳等外界因素的影响,大量在役钢筋混凝土箱梁桥梁出现了不同程度的结构损伤及性能退化,给桥梁结构的耐久性、适用性及安全性造成一定程度隐患。由此,了解桥梁工程钢筋混凝土箱梁几何形态变化规律、结构所处状态以及两者间关系成为亟需解决的问题[1-3]。

随着现代光电传感技术、数据传输技术、图像信号处理技术以及计算机软硬件的发展,近景摄影三维重建技术具有愈来愈强的普适性。传统以人工视觉巡查为主的桥梁工程经常性安全检测缺乏量化分析的科学依据,难以及时发现桥梁结构安全隐患;另外,针对特大型或重要的桥梁结构等交通运输命脉,为提高其运营安全可靠性,常采用桥梁结构长期健康监测系统,在桥梁结构主要构件及关键位置安装相应类型传感器以获取其位移、应变等静动力响应数据,使桥梁结构安全状态评价具有量化分析的科学依据以及可实时监测桥梁运营结构状况,但该方法基于接触式传感器难以适用于量大面广的常规桥梁日常安全检测或监测中。相较于传统经常性人工巡检以及桥梁结构长期健康监测系统,采用近景摄影三维重建技术对桥梁工程结构进行监测或检测可完全覆盖结构表面区域进行非接触式覆盖性检测或监测,全方位体现结构在运营过程中的响应状况,提供可量化分析的科学依据[4]。本文针对大尺度钢筋混凝土箱梁试件,采用近景摄影三维重建技术,进行荷载-变形-损伤的试验研究,研究了利用近景摄影三维重建技术获取钢筋混凝土箱梁顶板形态变化与裂缝发展状况的关系,可为后续理论分析及同类试验或工程提供依据。

1 “桥梁面相学”理论

受中医“人体面相学”诊病原理的启迪,以结构的广义作用{F}、广义位移{d}与刚度[K]三者间必然的内在关系为理论依据,提出了基于桥梁结构表观形态变化预测结构安全状态的“桥梁面相学理论”[5]。

“桥梁面相学”理论基于桥面形态与结构性能的关系,其原理为:桥梁结构必然服从[K]、{d}与{F}的关系式:[K]{d}={F}。即:

上式表明,桥梁结构无论是在{F}变化,抑或结构[K]变化时,必然会引起{d}的变化,从而宏观反映在桥梁结构外观(桥面形态)上的变化,即桥梁面相的变化。

2 试验概况

2.1 试验模型设计

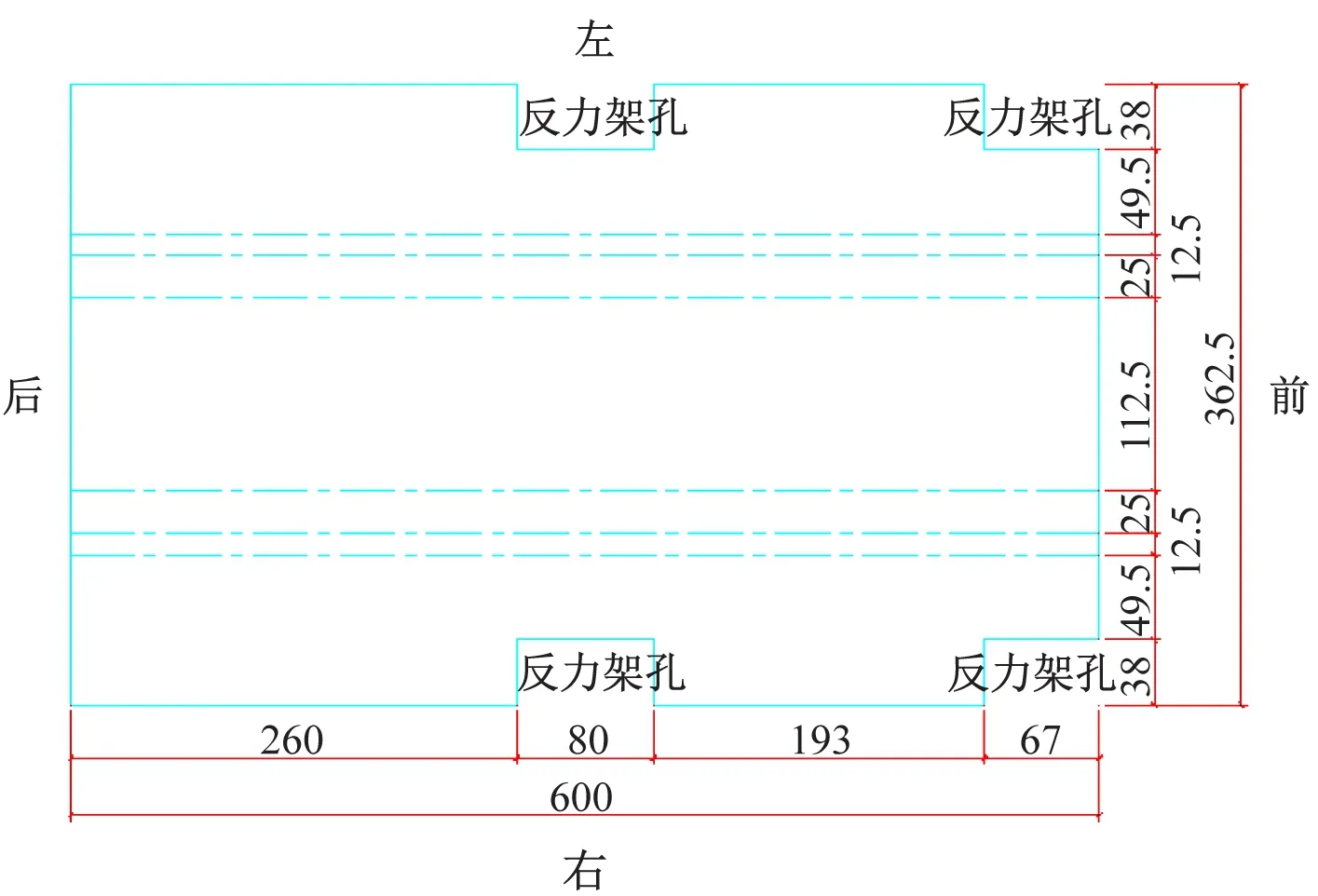

如图1~3所示,试验箱梁几何尺寸参数如下:试验箱梁为等截面,全长6.0 m,计算跨径5.7 m。其中顶板宽度362.5 cm,底板宽度187.5 cm,梁高87.5 cm,腹板厚度12.5 cm,顶板厚度7.5 cm,底板厚度7.5 cm。试验箱梁混凝土强度等级C50,钢筋采用HRB335,规格为直径8 mm和10 mm,除箱梁底板5根纵向受力钢筋直径为10 mm外,其余直径均为8 mm。

图1 平面图 (cm)

图2 断面图 (cm)

图3 试验箱梁图

试验箱梁在实验室内现场制作,模板采用木模,试验梁制作工艺流程为:架设底模→底板、腹板钢筋绑扎→架设侧模→架设内模和端头模板→顶板钢筋绑扎→混凝土浇筑、养护→模板拆除。

试验箱梁在现场制作完成后,从箱梁端部吊起并安装支座予以固定。考虑到箱梁顶板尺寸比反力架横向尺寸大,为合理布置反力架,在箱梁加载截面处顶板进行切割。切割过程中,应尽量避免对剩余结构造成损伤,切割后的左、右端部孔、中部孔几何尺寸及切割位置如图4~6所示,端部孔为38 cm×67 cm,中部孔为38 cm×80 cm。

图4 试验箱梁切割位置图

图5 端部孔

图6 中部孔

2.2 加载方案及测点布置

试验过程中采用油压式千斤顶对试验箱梁进行加载,整个加载系统由操作台、供油泵、油管、气瓶、分油阀、千斤顶、反力架以及传感器组成。固定于地面的横梁和立柱所组成的反力架用于承受对试验箱梁施加集中荷载的千斤顶所产生的反力并将其传递至地面,反力架必须有足够的刚度以抵抗千斤顶在试验过程中施加集中荷载时其不会有较大的变形。两点对称加载时,为保证两点千斤顶同步且同时工作,液压进油系统经分油阀等分成2个并联的进油管独立且同时同步对千斤顶供油,传感器采用50 t力传感器。单点加载时,千斤顶收回前次加载的行程,同样使用1个50 t力传感器,将两点对称加载时其中一个进油管与回油管拆除。试验全过程均采用仪表台对千斤顶液压进油、回油系统进行控制并进行试验集中荷载的施加,各荷载等级需由已标定的传感器读数确定。两点对称加载时,为保证集中荷载均匀施加,在加载点使用厚度3 cm直接20 cm的钢板,如表1所示。

2.3 测试方法

本试验采用的测试方法有3种:指针式百分表测量变形;裂缝观测仪测量裂缝开展及宽度;高品质单反数码相机进行近景摄影测量并运用Agisoft Photoscan三维重建试验箱梁各工况带裂缝信息[6-9]。

3 影像分析获取试验箱梁顶板几何形态方法

3.1 试验箱梁点云数据获取

表1 试验箱梁各工况加载方案

注:荷载分级0t-2t-10t(初荷载-每级荷载-终荷载)

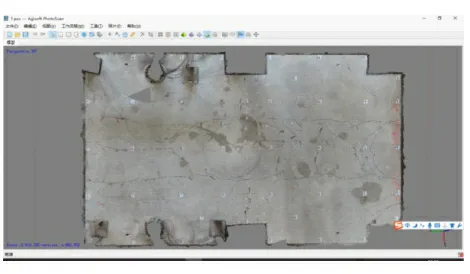

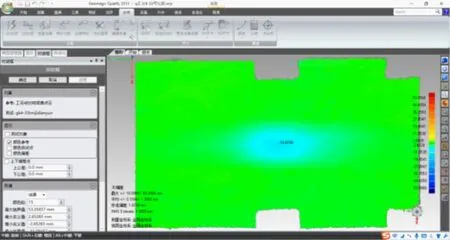

钢筋混凝土箱梁试验全过程中,分别使用Canon EOS 5DS R,焦距24~70 mm,像素5.060×107,其在试验过程中对试验梁顶板进行拍照以获得试验箱梁在不同荷载工况下的几何形态变化;使用Nikon COOLPIX P520,焦距4.3~180 mm,像素1.808×107,试验完成后,将箱梁进行结构全息信息拍照,以获得箱梁在所有工况下的几何形态与结构状态。试验过程中近景摄影各工况共获取照片3 768张,均满足后期建模精度及局部重叠率要求且包含试验箱梁整体全部信息,如图7、8所示。为获取试验箱梁顶板点云数据,采用三维目标重建软件Agisoft PhotoScan建立带有试验箱梁裂缝、形态等信息的密集点云模型,按.txt格式导入Geomagic Studio[10-13],剔除噪声、体外孤点等干扰因素后,统一采样。以工况4荷载41 t为例,密集点云数据共计1 219 967个,处理后275 748个,如图9所示。经点云缩放、空间坐标系对齐、封装-多边形处理后,得到最终如图10所示,包含较理想结构信息的试验箱梁顶板点云数据。

图7 箱梁模型顶面

图8 箱梁模型底面

图9 点云数据处理后

图10 顶板点云数据

3.2 试验箱梁顶板形态荷载-位移分析

通过对前述试验箱梁顶板几何形态点云数据分析,对试验全过程各工况顶板几何形态进行荷载-位移分析,结果如图11~13所示。

图11 工况4—26 t(挠度-5.501 1 mm)

图12 工况4—33 t(挠度-10.879 0 mm)

图13 工况4—41 t(挠度-19.021 7 mm)

经近景摄影三维重建后,由上述各工况位移色谱图可清晰直观地观察加载前后试验箱梁挠度值。试验箱梁加载点处为明显的蓝色,其下挠程度相对较大;远离加载点的区域为绿色,其下挠程度相对较小,与实际试验结果吻合。

3.3 试验箱梁损伤识别

箱梁属于典型弯、扭、剪复合受力构件,根据结构力学虚功原理,由材料力学结合高等数学可知,试验箱梁任意截面处弯矩、刚度与挠度的关系[14-15]:

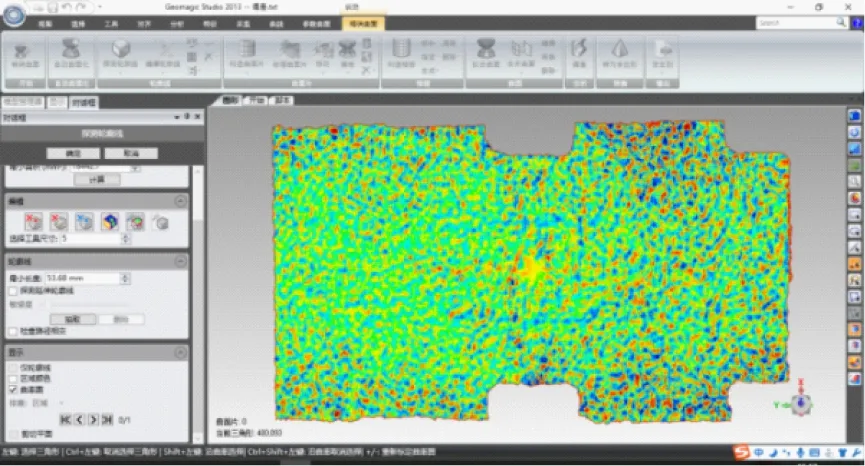

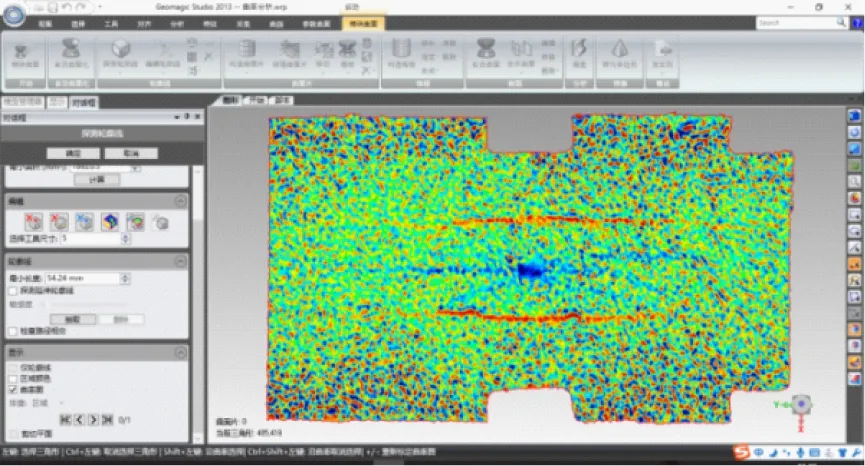

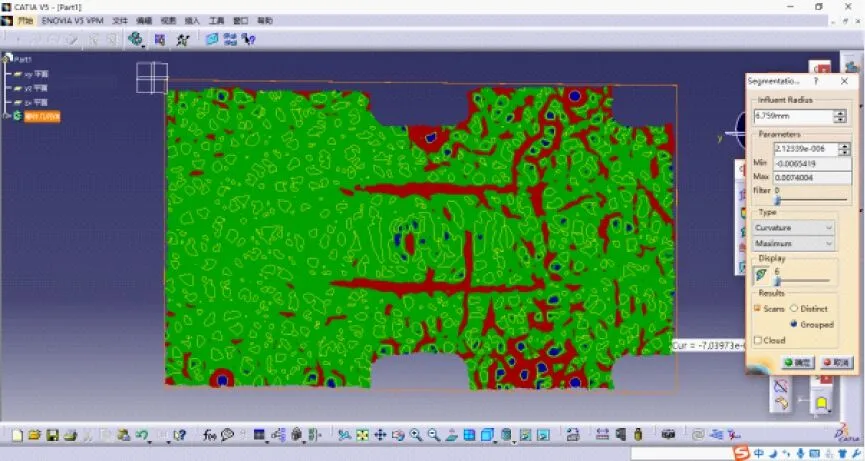

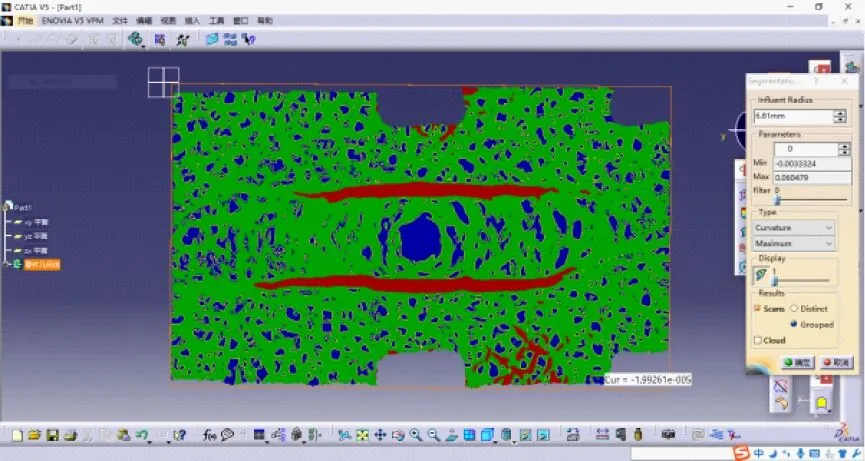

当结构形式确定,在确定的外荷载作用下,试验梁任意截面处挠度、挠度曲线的二阶偏导(曲率),与截面刚度满足正相关。若结构在加载过程中发生结构性损伤,其相应位置处的试验梁截面刚度在一定程度上会出现退化。截面刚度退化的同时,该处挠度测量值及其曲线在该处的曲率值将会相应出现突变,呈现出二阶偏导不连续。由此,“桥梁面相学”理论思想,通过梁的挠度或挠度曲线的曲率是否出现突变来判断结构中是否存在结构性损伤,建立钢筋混凝土试验箱梁顶板几何形态与结构状态间的联系,分别采用Geomagic Studio如图14~17所示,与CATIA如图18~21所示,进行曲率分析,以工况4典型荷载等级为例,图中曲率受原始曲率的影响,呈现杂乱的彩色斑点,红色和蓝色表示曲率色谱的两个极值,红色表示向上弯曲,蓝色表示向下弯曲,因其相对曲率对比较小,暂不能观测到明显裂缝。

图14 工况4—21 t曲率图

图15 工况4—26 t曲率图

图16 工况4—33 t曲率图

图17 工况4—41 t曲率图

图18 工况4—21 t曲率图

图19 工况4—26 t曲率图

图20 工况4—33 t曲率图

图21 工况4—41 t曲率图

上述采用Geomagic Studio与CATIA进行几何形态曲率分析后,与试验过程中所测裂缝数据对比分析可知:试验箱梁顶板端部受集中荷载作用时,箱梁顶板顶面裂缝主要以纵向延伸及环绕加载点的形式开展。试验荷载16 t时,外侧裂缝形成合围;试验荷载17 t时,内侧裂缝形成合围。合围裂缝开展规律为以加载点为圆心,腹板变截面处间距为直径的形式开展,纵向延伸开展规律为在全梁纵向沿腹板变截面线的形式开展。试验梁顶板底面裂缝以沿加载点处发散的形式开展,试验荷载在20 t时达到试验梁纵向中心。试验箱梁顶板中部受集中荷载作用时,箱梁顶板顶面裂缝主要以纵向延伸及环绕加载点的形式开展。试验荷载35 t时,外侧裂缝形成合围;试验荷载36 t时,内侧裂缝形成合围。试验荷载38 t时,一条纵向裂缝发展至顶板端部且贯穿整个试验梁顶板顶面。试验梁顶板底面裂缝以沿加载点处发散的形式开展,试验荷载在41 t时达到试验梁纵向中心,一条发展至顶板最左端,后贯通整个试验梁底板。不同加载位置,其裂缝均在近景摄影三维重建曲率分析结果中有所体现,如图22所示。Geomagic中,工况2在试验荷载22 t时裂缝有所体现,但主要裂缝软件测量长度与实际长度有一定偏差,为实际0.5倍;工况4在试验荷载33 t时裂缝有所体现,试验荷载41 t时裂缝发展更为清晰明显,此状况与裂缝实际开展、尺寸相符。在CATIA曲率分析结果中,工况2在试验荷载18 t时裂缝有所体现;工况4在试验荷载21 t时裂缝有所体现,试验荷载41 t时裂缝发展更为清晰明显且顶板底面裂缝已贯穿顶板,此状况与裂缝实际开展、尺寸相符。CATIA在相同试验荷载作用下对裂缝发展的灵敏性均优于Geomagic,所构建的顶板几何形态与结构状态的规律均与试验测试数据吻合。

图22 顶板裂缝图

4 误差分析

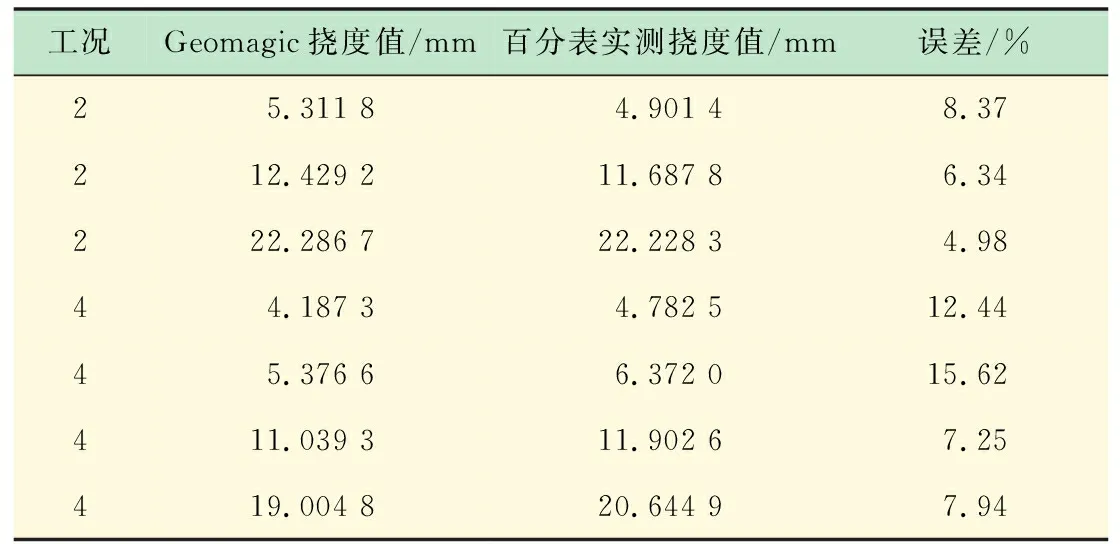

利用Geomagic Studio三维重建软件在试验箱梁模型中测得各工况百分表测点处挠度值,本试验百分表测点均位于加载点处,将其与百分表所测真实值进行比较分析得出相对应误差,仅以工况2与工况4为例,见表2。

表2 误差分析

根据表2误差对比分析可知,近景摄影三维重建模型其精度较高,工况2挠度值误差平均为6.56%,工况4挠度值误差平均为10.81%,工况2及工况4的挠度值误差平均为8.99%,表明此方法能直观地描述本试验箱梁的几何形态,满足工程实践要求。此外,工况2加载点处Geomagic挠度值大于百分表实测挠度值,工况4加载点处Geomagic挠度值小于百分表实测挠度值且工况4误差大于工况2误差,产生此种现象的原因是因为试验测试过程中误差计入了试验梁整体纵向挠曲对测试数据的影响,其挠曲影响可以从实际测量值中减去以减小误差,其荷载越小,误差呈增长趋势。

5 结 论

基于“桥梁面相学”理论,针对大尺度钢筋混凝土箱梁课题组开展了多荷载工况静力试验,研究了近景摄影三维重建获取试验箱梁顶板几何形态信息和裂缝开展信息,对比分析了试验数据与模型数据,建立了箱梁顶板几何形态与结构状态间的关系,主要结论如下:

(1) 基于“桥梁面相学”理论的近景摄影三维重建技术,将传统百分表等接触式测量的点观测转换为非接触式的面观测。全方位体现试验箱梁在试验过程中的响应状况,描述了试验箱梁整体位移及结构状态,丰富了试验箱梁空间曲面形态的变化信息及裂缝开展信息,提供可量化分析的科学依据。

(2) 针对大尺度钢筋混凝土箱梁开展了试验箱梁顶板端部、中部在分别承受集中荷载时的荷载-结构状态-几何形态关系试验研究。若结构在加载过程中发生结构性损伤,其相应位置处的试验梁截面刚度在一定程度上会出现退化。截面刚度退化的同时,该处挠度测量值及其曲线在该处的曲率值将会相应出现突变。通过梁的挠度或挠度曲线的曲率是否出现突变来判断结构中是否存在结构性损伤,建立了钢筋混凝土试验箱梁顶板几何形态与结构状态间的联系。

(3) 近景摄影三维重建模型其精度较高,本试验工工况2挠度值误差平均为6.56%,工况4挠度值误差平均为10.81%,工况2及工况4的挠度值误差平均为8.99%,能直观地描述本试验箱梁的几何形态,满足工程实践要求。但若受噪声或体外孤点等干扰因素及试验箱梁整体纵向挠曲影响,可能引起较大误差,应予实际测量值中扣除以修正误差。