新型阀式液动冲击器设计研究

何勇

【摘 要】当前,油气钻井领域可采用冲旋钻头作用于复杂难钻地层,但冲旋钻头因冲击切削齿易失效、能量利效率低等缺点而导致其破岩效率相对较低,其主要原因在于配套的冲击器设计或选型不当。本文开展了配套冲旋钻头工具(即新型阀式液动冲击器)结构设计研究,为提高钻井效率提供一定的参考。

【关键词】钻井;阀式;液动冲机器

一、引言

旋冲钻井技术是在常规钻井的基础上,将旋转和冲击结合起来的钻井方法,通过利用冲洗液驱动液动潜孔锤(简称液动冲击器)对破碎岩石的钻头施加一定频率的冲击能量,也就是钻头上带有冲击负荷的钻进,因此能有效提高深部地层硬岩的破岩效率,井身质量较高[1][2]。

液动冲击器是旋冲钻头的心脏部件,其质量优劣,直接影响着钻孔速度和钻孔成本。液动冲击器具有较强的应用性且使用方便、设备投入少、能量利用率高、寿命短等特点。对冲击器原理和结构的设计研究,将有益于提高难钻地层的钻井效率、降低钻井成本。液动冲击器是以液力为驱动介质,按照作用力方向分为周向冲击器和沿轴向冲击器。按照工作原理液动冲击器可分为阀式正作用、阀式反作用、射流式等形式。这些冲击器的主要结构包括换向机构及能量传递机构等。

二、新型阀式液动冲击器设计

1、整体方案设计

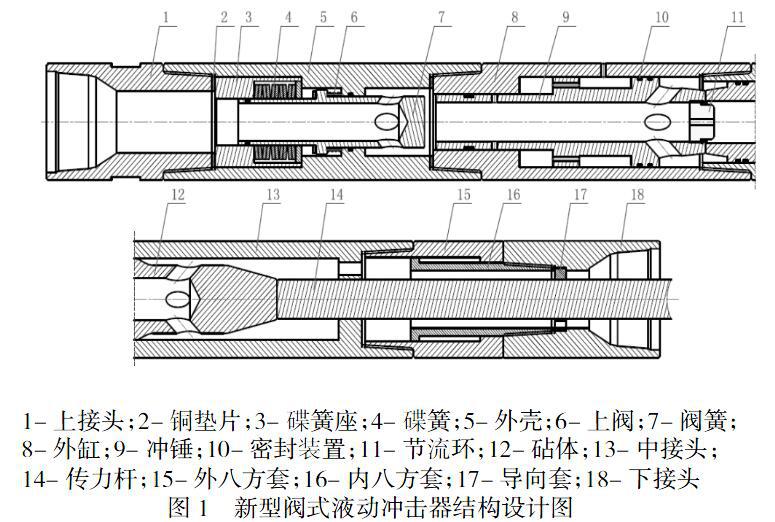

液动冲击器的设计应该满足要求为:①满足工作原理的前提条件下,结构简单,且加工、装拆、操作和维修方便;②工作性能稳定可靠,液流能量利用率高;③关键零部件有较长的使用寿命;④合理设计防空打机构等。设计方案如图3所示。

2、工作原理

新型阀式液动冲击器的工作原理可结合图1说明。钻进工作开始前,工具处于防空打状态;当钻头逐渐接触井底过程时,工具逐渐开始工作直至正常工作状态。液动冲击器工作伊始,上阀和冲锤在重力作用下均位于各自行程的最下端,钻井液能顺利流入井底,此时液动冲击器不工作相当于普通钻杆。当钻头接触井底后,冲头将推动传力杆、砧体和活塞(冲锤)上行,由于流体通道被封闭或节流环开始节流,则冲击器开始工作。钻井液从冲击器上端进入,经上阀流入冲锤内部通道,由于节流环的通孔面积很小,则钻井液在冲锤的下腔堆积,压力逐渐增大;由于上阀和冲锤下端有效承压面积均大于上端有效承压面积,所以在压力差的作用下,上阀和冲锤克服阻力上行,直至行程最上端。当冲锤上行与上阀接触瞬间,流体通道被阻斷而将产生水锤作用,此时水击压力迫使上阀和冲锤以较大的加速度向下冲击。当上阀受到限位弹簧作用而与冲锤分离,直至减速为零,在液体压力的作用下又返回至最上端等待冲锤的回程;而冲锤与上阀分离后,经过自由行程稍许的减速作用后,并以一定的速度冲击砧体,此时则完成一个工作循环。冲锤处于最下端,节流环的节流作用增大,冲锤在液体压力的作用下,又开始一下个循环,如此往复。

3、结构特点

冲击器内部冲锤运动的冲程和回程都是靠高压流体推动的。相比于其他结构形式的液动冲击器,本结构零部件少,原理可行;符合需求的冲击功不大,所以冲击器布置空间小,内部压耗低。此外,部分零件的结构及特点如下:

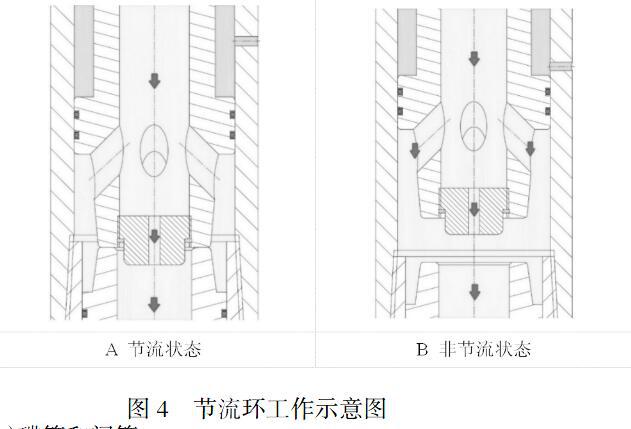

(1)“活动式”节流环

节流环固结在冲锤下端。工作过程中当冲锤与砧体接触时,节流环才起节流作用,所以钻井液能量在冲击器内部损失小(压降小),且钻进液大部分时间都处于导通状态,避免稍长时间断流而出现烧钻现象。

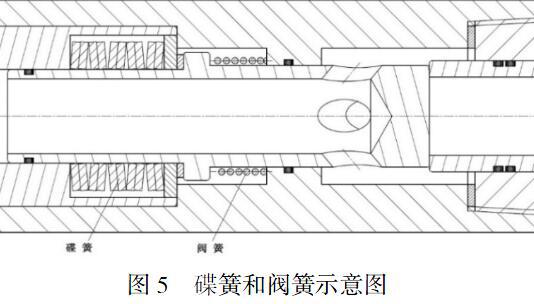

(2)碟簧和阀簧

如图5所示,结构中加入蝶形弹簧组和普通弹簧,具体为:碟簧轴向装配在上阀的上部,阀簧轴向装配在上阀中部的轴肩位置。

三、小结

射流式液动冲击器结构虽简单,但射流元件寿命短;内部流道多,钻井液压降大。在深部硬岩层钻进过程中,如果钻进液在冲击器中能量损失过大,则钻井液到达井底钻头液压较小,清洗钻头、运移岩屑的能力将下降。正作用和反作用式液动冲击器结构虽简单,零部件少,但存在易损的弹簧零件。在频繁的工作条件下,弹簧容易产生磨损和疲劳损坏[3][4][5]。因此,通过与其他阀式冲击器结构的对比,本文创新性提出的新型阀式液动冲击器,结构简单,安全可靠,能有效提高钻井效率,后续可制造加工出实物,开展相应试验研究。

【参考文献】

[1]袁新梅.孙起昱.王爱芳等.旋冲钻井技术及装备的发展现状和展望[J].石油矿场机械,2007,36(3):7-10.

[2]贾涛.徐丙贵.李梅等.钻井用液动冲击器技术研究进展及应用对比[J].石油矿场机械,2012,41(12):83-87.

[3]代常友.石永泉.李酉等.阀式正作用液压冲击器的冲击功和冲击频率[J].煤矿机械,2006,27(10):35-38.

[4]赵洪激.董家梅.阀式反作用液动冲击器参数计算及性能分析[J]. 中国海上油气.工程,1995,03:21-26+5-7.

[5]杨顺辉.液动射流式冲击器的研究现状与发展方向[J].石油机械,2009,37(2):73-76.