虚拟样机技术在机床设计过程中的应用

严伟 叶斌炳 史璐冰 魏峰

【摘 要】介绍了虚拟样机技术的概念及特点,同时展望了虚拟样机技术的发展前景。运用ProE零件设计模块及其装配模块,在机床设计过程实现参数化设计及虚拟装配,并通过Mech/Pro接口实现ProE及Adams模型及装配关系的传递,通过Adams进行动态仿真,同时将仿真过程中零件所受的外界载荷导入Ansys,通过Ansys实现对零件动态受力的分析,再通过ProE与Ansys接口对零件部件实现静态分析,从而实现零件部件的优化设计。

【关键词】虚拟样机技术;机床;设计;应用

一、前言

在机床设计过程中,由于市场竞争的激烈性以及客户需求的多样化和个性化等前提下,对于机床设计研制和生产提出了更高的要求,即解决新机型的上市时间,质量,成本以及服务等问题。正是因为有这些需求,虚拟样机技术在设计过程中才有广泛的应用,并可以通过此技术很大程度上加快设计研发和生产周期以及服务响应周期。

二、虚拟样机技术的定义及特点

虚拟样机技术(Virtual Prototyping Technology,VPT)是一种基于产品计算机仿真模型的数字化设计方法,这些数字模型即虚拟样机(Virtual Prototyping)支持并行工程方法学。虚拟样机技术涉及多体系统运动学与动力学建模理论及其技术实现,是基于先进建模技术,多领域仿真技术,信息管理技术,交互式用户界面技术和虚拟现实技术的综合应用技术。虚拟样机技术具有如下特点:

1.可以替代物理样机进行设计验证和测试。

2.用于产品开发的全生命周期,并随产品生命周期演进而不断丰富和完善。

3.与常规的仿真相比,其涉及的设计领域更广,考虑也较周全,因而可以產品的质量。

4.支持产品全方位测试,分析与评估。支持多领域并行工程。

三、虚拟样机技术在机床设计过程中的应用

(一)模型的建立

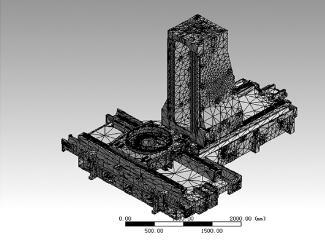

运用ProE零件设计模块,以及根据设计的要求建立等效参数化床身模型。在建立完各个零部件模型后,运用ProE装配体模块将各个零部件组装成数字原型机。

(二)原型机的虚拟验证

验证设计效果的传统方式是将设计成果等比例的生产出物理样机,而生产周期也等同于产品的生产。通过采用虚拟样机技术便可以更快的而且廉价的对设计成果进行早期验证。更有利于产品问题的反馈和改进。

1.利用虚拟样机技术对原型机进行静态性能验证

我们运用了一款有限元分析软件Ansys对于此原型机的静态性能验证。将组装完成的原型机通过ProE和Ansys的接口,将模型导入Ansys Workbench中,利用AnsysWorkbench Static Structural (静态结构)模块,对原型机进行静力学分析。将导入的ProE模型加载到Static Structural中,并且在Engineering Data中加载我们所需的材料性能,此次静力学验证中,床身,立柱以及工作台用的材料均为HT300材料,而线轨所用材料为40Cr。完成材料和模型加载后,进入网格划分。网格划分完成后,对各个零部件进行材料的定义。

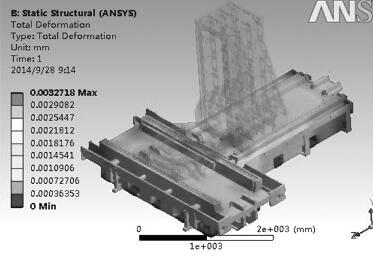

完成以上步骤之后,对原型机施加载荷和约束:由于此次验,证假设在工况条件下,即工作台承重3t,立柱和主轴箱总重3t,以全地脚方式安装,且由于是静态验证为此将温度恒定于22℃。然后对模型进行求解,此次验证结果如上图。

分析结果在工况条件下,床身的变形量仅0.003mm,最大3MPa。由于此次床身已经设计完成,所以在静态性能上已经满足设计目标。假设变形量及应力问题还未满足设计要求,则需设计人员对结构进行进一步优化,直至达到设计要求。虚拟样机技术正好可以解决我们处理前期设计问所遇到的设计问题以及及时的问题纠错。

2.频率虚拟计算

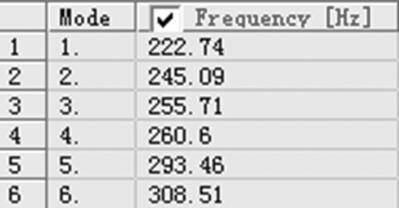

运用Ansys 下的Modal模块进行床身频率的计算。由于材料已定义完成,为此仅需将模型导入此模块中同时进行网格划分(以上步骤已在上边阐述完成,就不再重复)。再对床身进行约束的加载,求解得到床身频率(如右图)。不难看出1到5阶的频率均高于200Hz,为此床身可避开机床加工的振动频率,从而不会形成共振。

(三)对原型机进行动态性能验证

运用ADAMS对原型机进行验证。运用ProE与ADAMS的Mech/Pro接口完成这两个软件的模型传递,通过ADAMS中的运动副及动力的定义完成系统运动关系的搭建,以完成动态仿真。通过ProE装配体模块下的Mech/Pro菜单中完成ADAMS所需刚体的定义,再将模型导入ADAMS中。

进行运动副的定义,运用ADAMS工具栏将床身与地面固定,运用运动副translation将立柱和床身及工作台与床身进行运动副连接。同时在连接副上施加摩擦因数0.003。再进行驱动添加24m/s的线速度。进行动态仿真,通过仿真得到运动副的受力状态,以便对丝杠及其他相关零件进行受力分析。通过运动副受力状况分析以及立柱中心的加速度状态可以得到机床运行平稳。

(四)验证总结

通过对原型机的虚拟验证后,便可以从中提早发现研发过程中的干涉,刚性,以及运动性能的问题。同时由于代替了物理样机便可以物理样机重复制造带来的成本,生产时间以及反馈速度等问题,也为设计人员提供理论验证的直接参数,有利于产品的研发的知识积累。

【参考文献】

[1]虚拟样机技术在机床运动分析中的研究[J]. 韩彦勇,郑喜贵,朱永刚,胡小静.中国科技信息.2015(24)