三维扫描和数值模拟在现代锻造企业的结合应用

湖北神力锻造有限责任公司 梁聪明 刘万勇

东风锻造有限责任公司 高 展 鲁锦绣

北京扩世科技有限公司 陈 林

近年来,随着为ZF、VOLVO、MERITOR等国外高端客户提供增值产品的同时,企业通过不断研发、创新等一系列技术应用,为相关利益方共享发展成果,部分应用案例如下。

1. 应用案例一

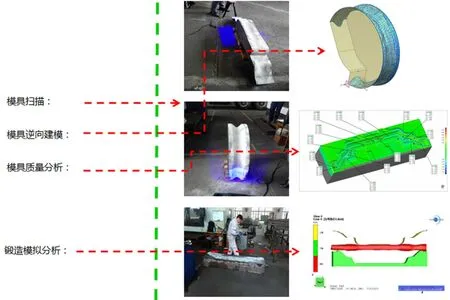

前轴某成熟产品在生产过程中出现多处锻造表面微裂纹缺陷,这种质量问题在成熟产品中出现极为罕见,为避免质量成本增加、客户认知下降等,我们通过对成形过程分析论证有效减少了生产过程带来的表面微裂纹。如图1所示,我们对该产品各成形工序使用的模具进行三维扫描、逆向建模、模具制造质量、模具上下线后模具磨损情况等质量分析、锻造模拟分析等对各成形过程及生产过程出现的质量风险进行分析。

图1

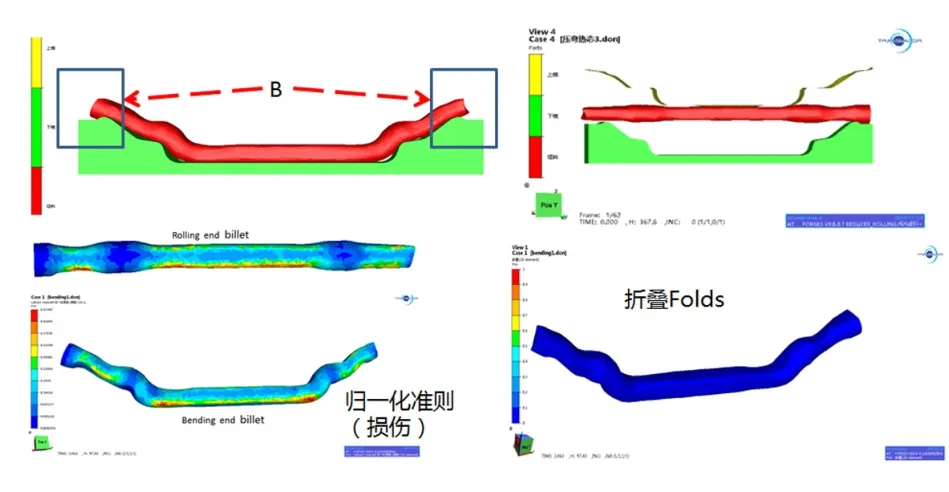

数值模拟分析如下:

辊锻:roll forging

模具三维扫描分析:如图2所示,利用真实模具状态进行数值模拟

材料:material(DIN-42CrMo4[70-2200F(20-1200℃)] )

上下模旋转中间距topand bottom center distance:998mm

坯料温度(rollerbillet temperature ):1200℃

一辊坯料长度a roller billet length:1693mm

二辊坯料长度two-roller billet length:1974mm

结论:坯料加热过程通过目视观察发现有表面裂纹、压痕等影响锻造表面质量的因素,故障辊锻过程中会出现在二辊完成后A区域长度较短(见图2),可能会引起后续工序充不满,此工序未发现辊坯折叠和耳朵。调整辊锻模选择中心距为996mm后二辊后坯料长度为1993mm,有效地避免了锻件在拳头部位后工序出现的充不满、折叠等现象。

图2

压弯:bending

模具三维扫描分析:如图3所示,利用真实模具状态进行数值模拟

材料:Material(DIN-4 2 CrMo4[7 0-2200F(20-1200℃)] )

坯料温度( roller billet Temperature ):1150℃

结论:辊坯摆放可能会引起图3B区域内分布不均带来后工序在拳头部位充不满,此工序未发现表面缺陷(折叠)。根据现场生产情况分析在前轴锻件工字梁上出现的表面微裂纹比例很大,初步考虑压弯工序产生,压弯工序中间部位安装有10mm垫板可能会产生压弯尖角,取消后效果明显。

图3

预锻:pre-forging

模具三维扫描分析:如图4所示,对上线生产的模具进行尺寸分析,表面质量观察其模具表面缺陷(龟裂、凸起等),通过分析模具准予上线生产,并通过扫描的数据进行锻造模拟分析。

材料:material(DIN-4 2 CrMo4[70-2200F(20-1200℃)])

坯料温度(roller billet temperature):1122℃

结论:在预锻工序的成形过程中未发现表面缺陷(折纹,如图5所示)。

图4

图5

终锻:finish forging

模具三维扫描分析:如图6所示,对上线生产的模具进行尺寸分析,表面质量观察其模具表面缺陷(龟裂、凸起等),通过分析模具准予上线生产,并通过扫描数据进行锻造模拟分析。

材料:material(DIN-42CrMo4[70-2200F(20-1200℃)])

坯料温度(roller billet temperature):1191℃

结论:在终锻工序的成形过程中未发现表面缺陷(折纹),锻件未出现充不满缺陷(见图7)。

图6

图7

通过应用三维扫描技术及锻造数值模拟技术对生产线所使用的模具进行分析,排除因模具产生的锻造缺陷,结合现场生产实际情况充分排除掉成形过程产生的因素,为后期产品表面质量提升提供了强有力的技术支持。

2. 应用案例二

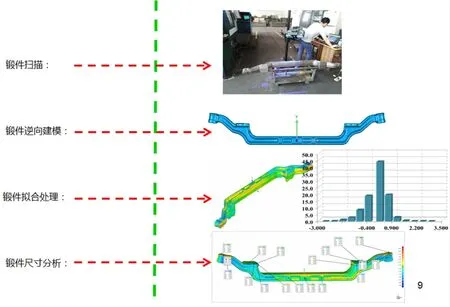

对前轴某成熟产品锻造工序完成后锻件的变形、充不满等影响产品的风险进行分析。其思路按前轴锻件三维扫描、锻件逆向建模、锻件拟合处理、锻件尺寸分析,如图8流程显示。

图8

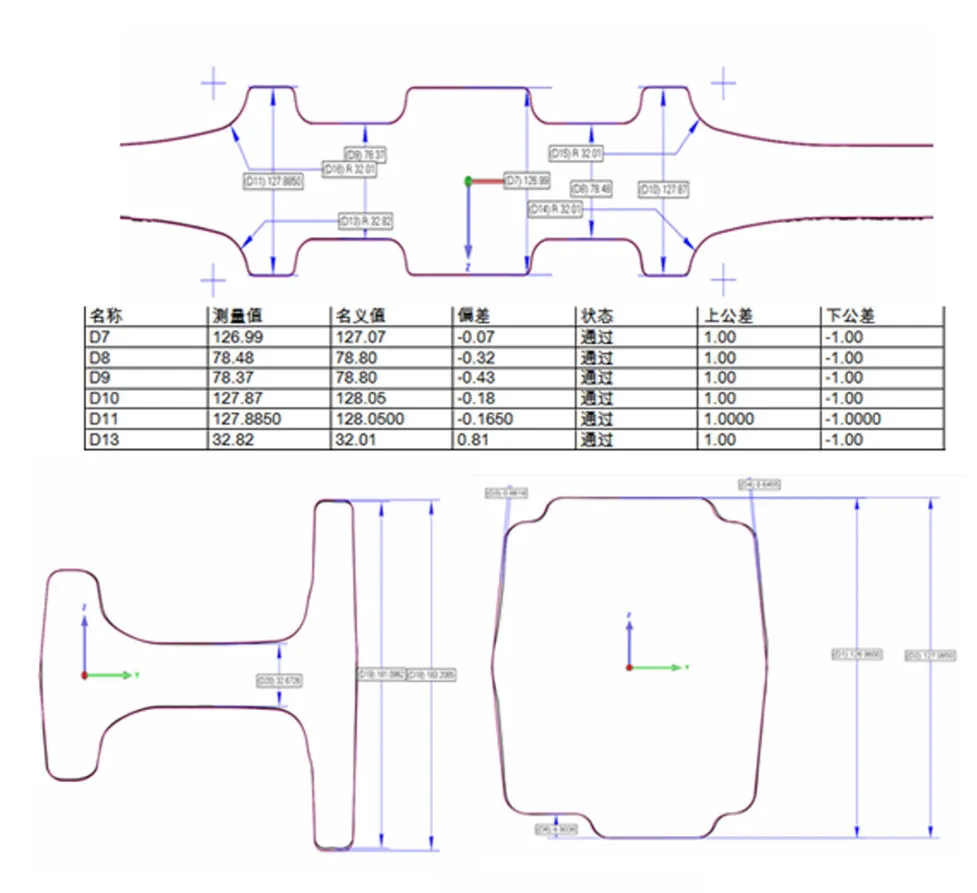

通过对锻件毛坯的扫描测量分析,了解产品在锻造过程中主要关键尺寸公差设计要求及后序成品加工的要求。在测量分析过程通过对各成品加工部位的特征拟合分析得出如图9测量色谱图、图10各关键截面的尺寸分析图,综合分析此锻件实际公差范围,锻件拳头部位变形扭曲量均在±1.5mm公差范围内,工字钢部位在±0.5mm公差范围内,主要加工平面尺寸在±0.3mm公差范围内,板簧位置扭曲±0.5mm公差范围内,此锻件产品设计较为合理、锻造过程控制稳定。

图9

图10

3. 应用案例三

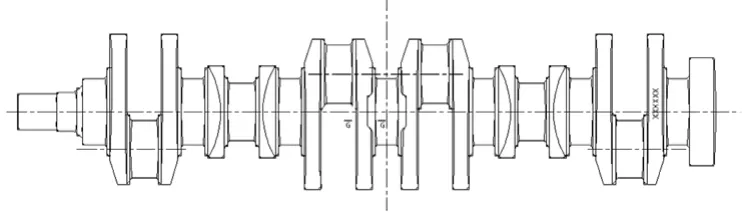

产品精细化开发,某曲轴开发设计时采用正逆向设计开发对设计前后的数据分析实现产品的精细化。首先应用三维扫描设备对客户提供的成品数据进行逆向采集,并对采集的数据进行处理生产可用于编辑的三维数学模型(见图11)。

图11

其次设计开发时,针对成品各项要求对产品毛坯尺寸进行再设计,以满足成品加工的要求(见图12)。

图12

然后应用设计分析软件对设计好的产品与客户原始产品进行分析,了解毛坯与成品间各尺寸的变化等,图13曲轴小头端为毛坯设计尺寸,大头端为成品与毛坯尺寸的实际测量色谱,银色区域则为成品扫描数据。

图13

最后应用UGNX三维设计软件进行模具设计,开模制造,以保证产品开发的准确性、精细化设计的有效性(见图14)。

图14

4.结语

综上所述,三个方面案例应用有效验证了通过三维扫描技术和数值模拟技术相结合,可实现模具CAD系统及前轴、曲轴锻件设计、尺寸检测分析,极大地缩短了设计开发周期,提高了制造效率,锻造工艺过程数值模拟等典型事例的应用,有效地保证了产品质量,提高了产品和企业市场竞争力,取了较高经济效益与社会效益。 □