光伏逆变器的低电压穿越特性分析与参数测试方法

葛路明, 曲立楠,2, 陈 宁,2, 朱凌志,2, 张 磊

(1. 中国电力科学研究院有限公司(南京), 江苏省南京市 210003;2. 新能源与储能运行控制国家重点实验室(中国电力科学研究院有限公司)(南京), 江苏省南京市 210003)

0 引言

中国光伏发电发展迅速,截至2016年底,光伏电站累计装机容量77 420 MW[1]。随着光伏电站在电网中的容量越来越大,掌握逆变器的低电压穿越特性对于分析光伏电站对电网的影响具有重要的意义。

逆变器低电压穿越特性分析是个典型的“灰箱”问题。各品牌逆变器通常采用典型的电路拓扑和控制结构,但具体控制策略及参数各异,各种新技术更新换代频繁,导致不同型号之间的逆变器差异显著。出于商业考虑,各逆变器厂商都不对外公开控制策略及参数[2]。在这种情况下,如何开展特性分析是个值得研究的问题。若采用机理分析法缺乏控制策略和参数,若采用外特性测试法又缺乏必要的理论支撑[3]。逆变器涉及电路拓扑、锁相环、最大功率点跟踪(MPPT)、低电压穿越等技术,核心技术多且复杂。在分析时如果不加选择全部考虑,可能面临策略缺失、主次难分、工作量巨大的难题。

光伏逆变器主要有集中式逆变器和组串式逆变器。在集中式逆变器方面,文献[4-6]研究了逆变器的低电压穿越控制策略,控制策略在不同阶段实时切换,在故障期间限制有功电流并注入无功电流。文献[7]根据功率控制目标推导了逆变器的稳态短路电流计算公式;文献[8]分析了用稳态故障电流模型等效替代光伏电源的前提和适用性。这些文献都是在控制策略或控制目标已知的情况下开展研究。在组串式逆变器方面,文献[9-12]分析了组串式逆变器的转换效率、成本、可靠性和谐波抑制等因素,对低电压穿越特性的研究较少。

国内外已制定相关标准规范光伏发电系统的电气特性检测、模型验证及参数测试的技术要求[13-15]。在德国,FGW TG3标准规范了发电单元在有功功率、无功功率、电能质量和暂态稳定等电气特性方面的测量和测试要求[13],FGW TG4标准在TG3测试数据的基础上,规范了发电单元的建模和模型验证要求[14]。在国内,国标GB/T 32892—2016规定了参数测试系统、测试步骤和模型验证的要求,其中逆变器参数测试包括测试试验和参数辨识两部分,但标准中未给出具体的参数辨识方法,仅给出了一般原则[15]。文献[16-17]针对逆变器的典型双环控制结构,研究了逆变器电压外环和电流内环的参数辨识方法,但未考虑低电压穿越期间逆变器切换至低电压穿越控制策略这一重要因素。

本文首先总结逆变器的拓扑结构和控制策略,在此基础上研究低电压穿越的物理过程,基于时域仿真方法分析低电压穿越特性的主导关键环节;然后研究主导环节的参数测试方法;最后对主导关键环节的分析结论进行试验验证,并验证参数测试方法对组串式逆变器和集中式逆变器的适应性和有效性。

1 光伏逆变器的拓扑结构和控制策略分析

1.1 光伏逆变器的拓扑结构

集中式逆变器主要有单级式和和双级式两种结构,单级式逆变器同时实现MPPT和逆变功能,而双级式逆变器有独立的直流变换电路实现MPPT功能。组串式逆变器可以分为单组串式和多组串式,区别在于光伏组串的连接数量不同。

附录A图A1给出了集中式和组串式逆变器的典型拓扑结构。从图A1中可以发现,集中式和组串式逆变器的拓扑结构非常相似,主要差异体现在直流电路和功率等级上。集中式逆变器连接大功率光伏方阵,整个方阵只有1路MPPT结构;组串式逆变器连接小功率光伏组串,每路组串都有独立的MPPT结构。

1.2 光伏逆变器的控制策略

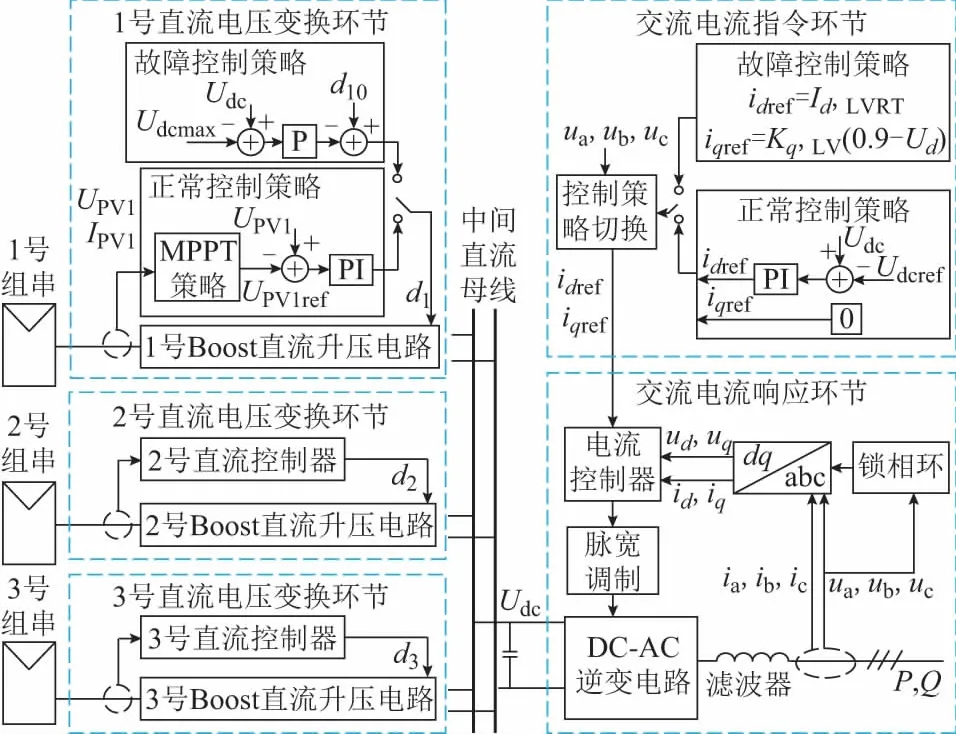

集中式和组串式逆变器的控制策略有相似之处,下面先分析组串式逆变器,再分析集中式逆变器。图1以三组串式逆变器为例说明组串式逆变器的拓扑结构和控制示意图。逆变器采用两级式结构,前级由3个独立的Boost直流升压电路并联至直流母线,后级为1个DC-AC逆变电路。各直流变换电路分别连接不同的光伏组串,采用独立的控制策略实现MPPT功能,避免了组串之间的功率失配问题。

图1 逆变器的电路拓扑和控制示意图Fig.1 Circuit topology and control block diagram of inverter

电网无故障时,逆变器工作在正常控制策略下,1号直流控制器的MPPT以1号组串的电压UPV1和电流IPV1为输入,计算得到组串参考电压UPV1ref,经过比例—积分(PI)控制器后输出占空比d1,从而调节输入电压UPV1。同理,2号和3号直流控制器类似。后级逆变电路通过稳定直流母线电压Udc实现前后级的功率平衡,并基于电网电压矢量定向的dq轴前馈解耦策略实现直接电流控制,逆变器呈受控电流源特性。

发生故障时,电网电压跌落,逆变器闭锁MPPT,并切换至故障控制策略,引入直流电压Udc反馈量[18],抑制直流过电压。故障期间直流电路占空比d的计算公式为:

d=d0-KUdc(Udc-Udcmax)

(1)

式中:d0为故障前一时刻的占空比;KUdc为比例控制系数;Udcmax为直流电压上限。

后级逆变器电路闭锁正常控制策略,根据标准GB/T 19964—2012要求向电网注入动态无功电流[19]。电压跌落期间的dq轴电流指令计算公式为:

(2)

式中:Id,LVRT为有功电流设定值;Kq,LV为无功电流支撑系数;Uterm为交流侧端电压;Imax为逆变器电流上限。

故障清除且电压恢复后,q轴无功电流指令iqref立即恢复至故障前的值iq0,d轴有功电流指令idref以Kidref的斜率逐渐恢复。当有功电流恢复后,逆变器切回至正常控制策略。

需要指出的是,不同品牌逆变器的控制实现方式各异,但控制策略和控制目标大体相似,上述控制策略是一种典型策略。将逆变器的子模块进行整合,分别合并为三个环节:直流电压变换环节、交流电流指令环节和交流电流响应环节。其中,直流电压变换环节的目标是控制组串电压,交流电流指令环节的目标是生成dq轴电流指令idref和iqref,交流电流响应环节的目标是使输出电流响应交流电流指令。

集中式逆变器控制结构与组串式逆变器类似,其中双级集中式逆变器控制也包含上述三个环节,而单级集中式逆变器不包含直流电压变换环节。集中式逆变器各环节的控制策略参考组串式逆变器的分析,不再赘述。

2 光伏逆变器的低电压穿越特性分析

2.1 低电压穿越的物理过程

在整个低电压穿越过程中,逆变器先后经历了“正常控制策略—故障穿越控制策略—正常控制策略”的切换过程,运行工作点大范围波动。故障发生后,交流电流指令环节输出有功和无功电流指令,交流电流响应环节能够迅速响应指令,响应时间大约为10 ms[4-5]。在大电网分析中,可以简化交流电流响应环节的响应过程[2],认为

(3)

式中:P和Q分别为有功功率和无功功率;ud为d轴电压;id和iq分别为有功电流和无功电流。

对于直流母线电容C有:

(4)

式中:PPV为光伏组串的输出功率。

电压跌落,P随之突降,直流母线电容两侧出现功率不平衡,直流母线电压Udc突升。对于Boost直流升压电路,有

UPV=(1-d)Udc

(5)

由于d的调节存在滞后,组串侧电压UPV也随着Udc突升。忽略辐照度变化,则光伏组串的输出功率PPV由光伏组串固有的功率—电压曲线决定,有

PPV=f(UPV)

(6)

UPV突升并越过最大功率点a,PPV突降至新的平衡点b,如附录A图A2所示。在直流控制器的作用下,逆变器调整直流母线电压,随后进入低电压穿越过程中的稳态阶段。

故障清除后,控制器切换回正常控制策略,逆变器逐渐恢复故障前状态。综上所述,可以发现:①交流电流指令环节为主导环节,其直接决定了交流侧的电流和功率输出,而交流电流响应环节迅速响应指令;②PPV和P通过直流母线电容耦合,直流电压变换环节会跟随交流侧功率调整运行工作点;③Q与直流电压变换环节的耦合关系较弱。

2.2 各环节对低电压穿越特性的影响

低电压穿越特性呈现非线性离散化的特征,采用线性化建模或频域分析方法的难度较大。由于电磁暂态模型能够反映开关器件的高频开通关断状态,非常贴近逆变器实际物理过程,因此下面采用时域仿真方法研究各环节对逆变器暂态特性的影响。通过修改各环节的参数或电路结构,分析修改前后的响应特性差异,差异越大,则表明响应特性对该环节越敏感,该环节的影响也越大。

以三组串式逆变器和单级集中式逆变器为例,在MATLAB/Simulink软件中搭建了两种逆变器的电磁暂态模型,逆变器的主要参数如附录A表A1和表A2所示。MPPT在故障期间被闭锁,对特性影响较小。为了简化分析,MPPT参考电压始终设为固定值。

2.2.1直流电压变换环节的影响

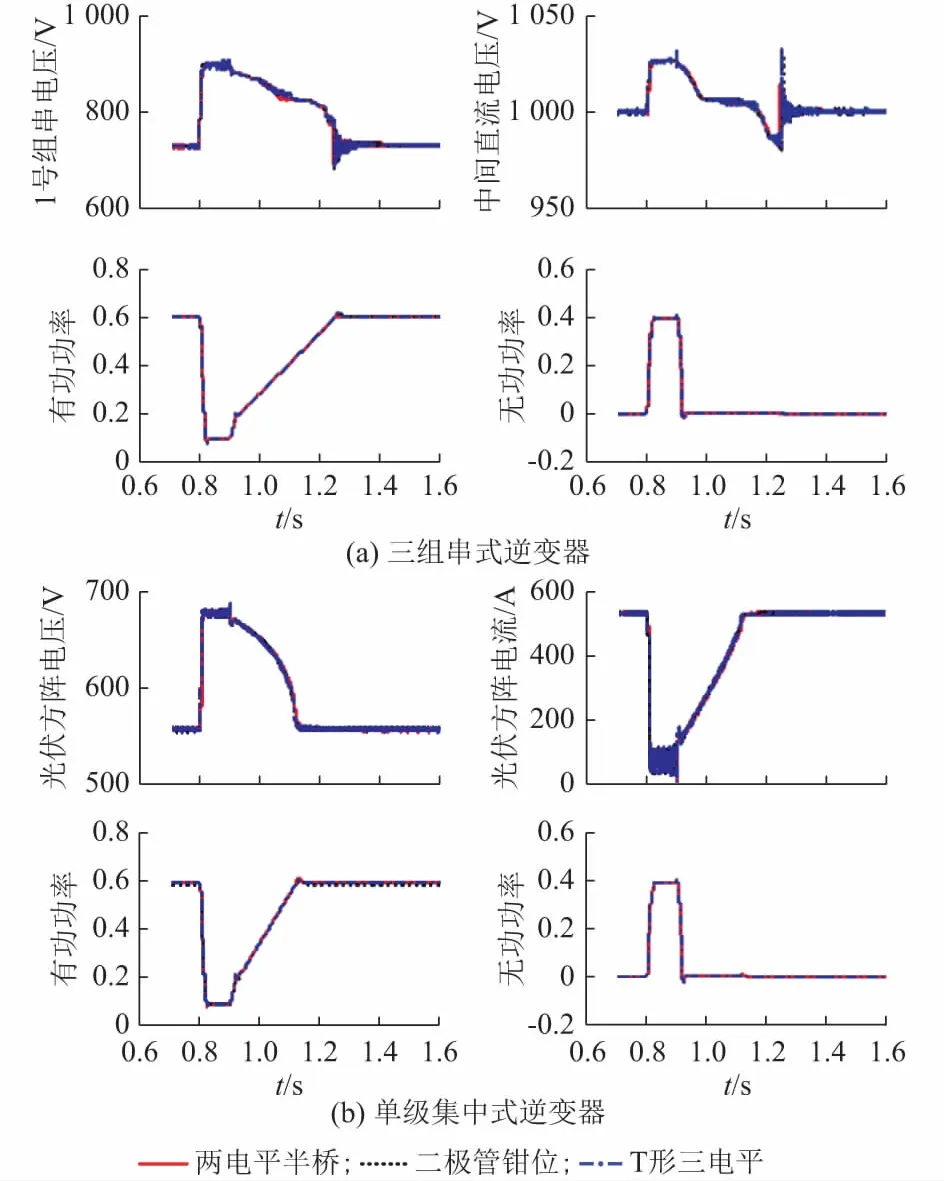

由于单级集中式逆变器无直流电压变换环节,本节仅对组串式逆变器开展分析。设定4组不同的直流电压变换环节参数,如附录A表A3所示,通过比较不同参数下逆变器响应的差异性,分析直流电压变换环节的影响。

图2给出了组串式逆变器的响应曲线,交流侧电气量均处理为基波正序分量。故障发生后,逆变器切换至故障控制策略,有功功率迅速下降,导致输入功率大于输出功率,直流电容充电,组串电压UPV1和Udc均升高。同时,逆变器输出无功功率Q支撑电网电压。故障清除后,无功功率迅速恢复至0,有功功率P以一定的斜率上升,逐渐恢复至故障前的值,直流电压缓缓下降。当有功功率恢复后,逆变器切回正常控制策略。

图2 直流电压变换环节的影响Fig.2 Impact of convert part for DC voltage

分析仿真结果可以得到如下结论。

1)直流电压变换环节对直流电压Udc的影响非常大。Udcmax参数越小,且比例系数KUdc越大,则Udc的过压现象越弱。其中参数组A4在故障期间的Udc值最小,被限制在1 030 V以下。

2)直流电压变换环节对交流侧输出功率P,Q和组串输入电压UPV1的影响较小。由于逆变器的交直隔离作用,P和Q的响应曲线在4组参数下基本重合。

3)直流电压变换环节会影响策略切换过程中的超调量。参数组A1的有功功率超调量最大,而参数组A4则刚好相反。

2.2.2交流电流指令环节的影响

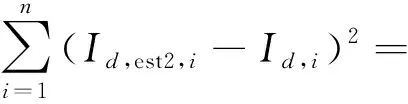

设定三组不同的交流电流指令环节参数,如附录A表A4所示,分析交流电流指令环节对逆变器暂态特性的影响,仿真结果如图3所示。

分析仿真结果可以得到如下结论。

1)交流电流指令环节对交流侧输出功率有决定性的影响,同时对直流侧的影响也非常显著,这是因为交流侧有功功率会直接影响直流侧功率,进而影响直流电压。

图3 交流电流指令环节的影响Fig.3 Impact of command part for AC current

2)有功电流设定值Id,LVRT越大,逆变器故障期间的有功输出越大,故障恢复时间越短。

3)无功电流支撑系数Kq,LV越大,逆变器故障期间的无功输出越大,对电网电压Ug的支撑越强,但需要注意逆变器过流保护。

4)有功电流恢复斜率Kidref越大,故障恢复时间越短。

2.2.3交流电流响应环节的影响

针对两电平半桥拓扑、二极管钳位型三电平拓扑和T形三电平拓扑三种常见的逆变电路拓扑,分析交流电流响应环节对逆变器暂态特性的影响,仿真结果如图4所示。分析仿真结果发现三种拓扑的逆变器直流侧和交流侧响应基本一致,差异主要体现在以下两点。

1)电压跌落期间,由于二极管钳位型拓扑和T形三电平拓扑出现了中点电压不平衡现象,控制性能下降,直流电压小幅振荡,半桥拓扑不存在中点不平衡问题,曲线较为平滑。

2)逆变器切回正常控制策略时,电压和功率的超调量略有差异。

2.3 交流电流指令环节参数测试方法

由于逆变器的交流侧特性直接影响电网,下面重点关注交流侧特性。从仿真结果可以看出,交流电流指令环节对交流特性的影响最大,其次是直流电压变换环节,而交流电流响应环节的影响较小。在分析交流暂态特性时,可以认为交流电流指令环节是其关键主导环节,暂态特性分析的关键就在于寻找交流电流指令环节规律。

图4 交流电流响应环节的影响Fig.4 Impact of response part for AC current

在对多个品牌型号逆变器特性分析的工程实践中,本文给出了一种通用化交流电流指令环节参数测试方法。首先搭建试验测试系统[15],主要包括模拟直流源、逆变器和电网扰动发生装置,如附录A图A3所示。通过引入低电压故障,辨识交流电流指令公式的参数,最后搭建模型进行验证。图5给出了参数测试的基本流程。

图5 参数测试流程Fig.5 Flow chart of parameter test

1)设定逆变器运行工况,使逆变器有功功率(以下采用标幺值表示)分别运行在大功率(0.7~1)、中等功率(0.4~0.6)和小功率(0.1~0.3)工况下,无功功率分别运行在零无功输出、感性无功功率(QL≥0.5Qmax)、容性无功功率(QC≥0.5Qmax)工况下,Qmax为逆变器最大无功出力。

2)设置低电压故障,使逆变器交流侧电压(以下采用标幺值表示)分别跌落至0~0.2,0.2~0.3,0.5~0.6,0.7~0.9区间,必要时可增加故障测试点。

3)计算电压故障前和故障期间的有功电流和无功电流稳态值,稳态值计算方法可参考标准[15],同时计算故障恢复期间的电流恢复速率。

4)相同的试验至少两次,并校验测试结果的一致性,试验需要可重复。

5)区分工况,考虑过流保护作为边界条件,辨识交流电流指令公式的参数。有功/无功电流稳态值与指令值相等,无功电流指令公式为:

Iq=Iqref=min(Kq,LV(ULV-Uterm)+

KIq0,flagIq0+Iq0,LV,Iqmax,LV)

(7)

式中:Iq为低电压穿越期间的无功电流;Kq,LV为无功电流支撑系数;ULV为进入低电压穿越控制的电压阈值;KIq0,flag为无功电流叠加标志系数;Iq0为进入低电压穿越控制前的无功电流;Iq0,LV为低电压穿越的无功电流起始值;Iqmax,LV为低电压穿越控制期间的最大无功电流。已知量包括Iq,Iq0,Uterm;待辨识参数包括Kq,LV,ULV,KIq0,flag,Iq0,LV,Iqmax,LV。

对不同次试验中逆变器提供的无功电流值Iq按照大小进行排序,取其最大值为Iqmax,LV。在相同电压跌落深度试验中,若不同的无功初始工况下逆变器发出的无功电流相同,表明无功电流输出与Iq0无关,取KIq0,flag为0;反之,取KIq0,flag为1。根据国标GB/T 19964—2012的低电压穿越要求,取ULV为典型值0.9。剔除逆变器达到限值Iqmax,LV的测试数据,则式(7)满足:

Iq=Kq,LV(ULV-Uterm)+KIq0,flagIq0+Iq0,LV

(8)

此时未知量仅剩下Kq,LV和Iq0,LV,其余均为已知量。公式简化为一个一元线性方程,利用最小二乘法进行线性回归分析即可辨识Kq,LV和Iq0,LV,具体方法可参阅文献[20]。

有功电流指令公式为:

Id=Idref=

(9)

式中:Id为低电压穿越期间的有功电流;P0为进入低电压穿越控制前的有功功率;Imax,FRT为进入低电压穿越控制期间的最大电流;Kp1,FRT为有功电流系数1;Kp2,FRT为有功电流系数2;Id0为进入低电压穿越控制前的有功电流;Id0,FRT为低电压穿越的有功电流起始值;Id,flag为低电压穿越期间的有功电流限幅标志位。已知量包括Id,Iq,P0,Id0,Uterm;待辨识参数包括Imax,FRT,Kp1,FRT,Kp2,FRT,Id0,FRT,Id,flag。

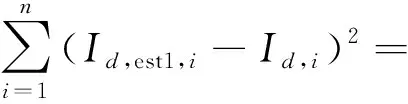

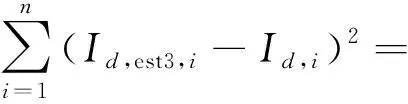

对不同次试验中逆变器电流值I按照大小进行排序,取其最大值为Imax,FRT。假设Id,flag=0,根据式(9)得到有功电流估计值Id,est1,i,并计算估计值与实际测试值Id,i的残差平方和RSS1。

(10)

式中:n为试验总次数;i为试验次数编号。

假设Id,flag=1,计算估计值Id,est2,i与实际测试值Id,i的残差平方和RSS2。

(11)

假设Id,flag=2,在相同电压跌落深度试验中,若不同的有功初始工况下逆变器发出的有功电流相同,表明有功电流输出与Id0无关,取Kp1,FRT为0;反之,取Kp1,FRT为1。此时未知量仅剩下Kp2,FRT和Id0,FRT,其余均为已知量。式(9)简化为一个一元线性方程,利用最小二乘法进行线性回归分析即可辨识Kp2,FRT和Id0,FRT[20]。计算估计值Id,est3,i与实际测试值Id,i的残差平方和RSS3。

(12)

对比RSS1,RSS2,RSS3,残差平方和越小,表明拟合程度越好,取残差平方和最小的假设成立。若RSS1最小,则Id,flag=0,以此类推。

6)将指令公式代入仿真模型中,将仿真结果和试验结果对比,进行模型验证。

3 试验验证

3.1 组串式逆变器试验

在实验室对某品牌型号的三组串式逆变器进行试验,被测逆变器额定功率36 kW,采用T形三电平拓扑,内部控制策略和参数未公开。在不同运行工况下对逆变器进行了多次试验,计算故障前和故障期间逆变器的有功电流和无功电流稳态值,并测得有功电流恢复速率为每秒1.25。根据参数测试流程,得到交流电流指令公式为:

iqref=min(2(0.9-Uterm),1.08)

(13)

idref=0.16

(14)

将式(13)和式(14)代入电磁暂态模型中仿真。此外,模型在控制策略切换瞬间有电流变化速率限制,避免电流变化过快,变化速率具体值根据测量结果调整即可。

为了验证2.2节中关于主导环节的分析结论,在仿真模型中,仅主导环节与实际逆变器保持一致,而在非主导环节与实际逆变器制造差异。其中,交流电流响应环节没有采用被测逆变器的T形三电平拓扑,而是选择两电平半桥拓扑;直流电压变换环节仿真中采用典型参数设置;交流电流指令环节根据试验和辨识结果设置参数。在交流电流响应环节和直流电压变换环节与实际差异较大的情况下,如果仿真模型依然可以较好地模拟逆变器的低电压穿越特性,那就表明低电压穿越特性对这两个环节的敏感程度确实较低,而关键在于交流电流指令环节。

故障前保持逆变器在大功率工况下稳定运行10 s以上,随后设置故障使电网电压跌落至0.5~0.6区间,试验曲线和仿真曲线对比情况如图6(a)所示。试验曲线和仿真曲线基本重合,具有很好的一致性。参照模型验证标准[15],对模型的准确度进行量化评估,如附录B表B1所示。表中单位为标幺值,F1表示稳态区间的平均偏差,F2表示暂态区间的平均偏差,F3表示稳态区间的最大偏差,FG表示加权偏差。附录B图B1(a)和表B2给出了电网电压跌落至0~0.2区间时试验和仿真的对比情况。模型验证结果表明,测量值与仿真值的偏差非常小,仿真模型能够准确地反映逆变器的交流暂态特性。试验结果与主导环节分析结论是一致的,低电压穿越特性分析需重点关注交流电流指令环节,而交流电流响应环节和直流电压变换环节的影响相对较弱。试验结果验证了参数测试方法对组串式逆变器的适应性和有效性。

3.2 集中式逆变器试验

在实验室对某品牌型号的集中式逆变器进行试验,被测逆变器额定功率500 kW,内部控制策略和参数未公开。根据参数测试流程,得到交流电流指令公式为式(15)和式(16),并测得有功电流恢复速率为每秒10。

图6 故障电压0.5~0.6时试验与仿真结果的对比Fig.6 Comparison between simulation and test results when fault voltage is 0.5~0.6

iqref=min(1.53(0.9-Uterm),1.05)

(15)

(16)

故障前保持逆变器在大功率工况下稳定运行10 s以上,随后设置故障使电网电压跌落至0.5~0.6区间,图6(b)和附录B表B3给出了试验曲线和仿真曲线对比情况。附录B图B1(b)和表B4给出了电网电压跌落至0~0.2区间时试验和仿真的对比情况。试验曲线和仿真曲线基本重合,模型验证结果证明了指令公式和仿真模型的准确性。试验结果验证了参数测试方法对集中式逆变器的适应性和有效性。

4 结语

本文针对逆变器的低电压穿越特性和参数测试方法开展了研究,得出以下结论。

1)逆变器内部结构与策略复杂,但可以整合为三个环节:直流电压变换环节、交流电流指令环节和交流电流响应环节。

2)组串式逆变器和集中式逆变器在交流特性方面具有相似之处,交流电流指令环节是交流暂态特性的主导环节,直流电压变换环节和交流电流响应环节的影响相对较弱。

3)在逆变器控制策略和参数未公开的情况下,通过参数测试的方法,寻找交流电流指令环节规律,可以有效地掌握逆变器的低电压穿越特性。该方法已在多个品牌型号的逆变器特性分析中得到应用。

本文的研究是在强电网条件下分析的,逆变器接入弱电网时,电流控制性能下降,主导环节的分析还值得进一步研究。

本文受到中国电力科学研究院科技项目(NY-83-17-004)的资助,特此感谢!

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx)。