钢框架-轻质三明治板集成墙体系施工技术

吕骅昕,徐 晗,陈慧娜,吴思楠

(中天建设集团浙江钢构有限公司,浙江 杭州 3100 08)

1 钢框架-轻质三明治板集成墙体系

中天建设集团浙江钢构有限公司研发了钢框架-轻质三明治板集成墙体系,墙体主骨架采用钢结构,内置双层龙骨,龙骨内填充保温材料(岩棉、保温棉等),墙板固定于龙骨外侧,采用绿色、环保的轻质板材(纤维水泥板、硅酸钙板、防火玻镁板等)。墙体骨架、墙板、水电管线、饰面工程整体在工厂预制形成集成部品,集成化程度高;建筑部品在现场全装配安装,施工周期短,装配化程度高;现场施工极少需要高空焊接作业,施工质量有保障;保温材料填充及水电管线铺设由传统立面施工转为平面施工,可提高铺设效率和质量。

2 钢框架-轻质三明治板集成墙体工艺

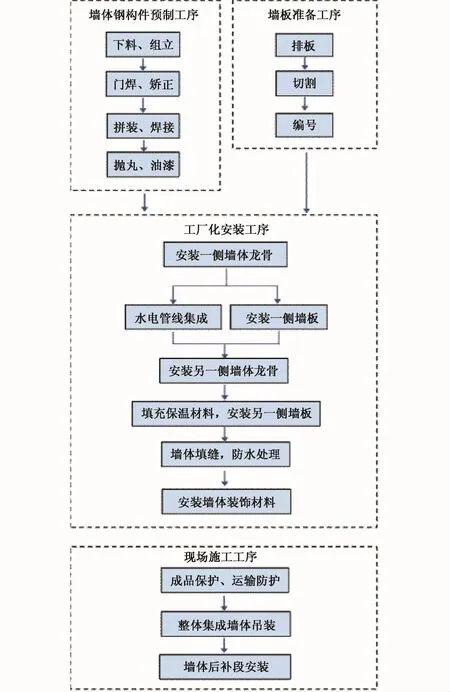

2.1 工艺流程

钢框架-轻质三明治板集成墙体在工厂胎架依次开展单元式框架预拼,基层墙板铺装,墙体填充及管线敷设,最终形成集成墙部品;集成墙体打包运至现场,采用汽车式起重机整体吊装,并与相邻部品可靠连接。工艺流程如图1所示。

2.2 工艺要点

2.2.1 墙体主骨架预制拼装

图1 钢框架-轻质三明治板集成墙体工艺流程

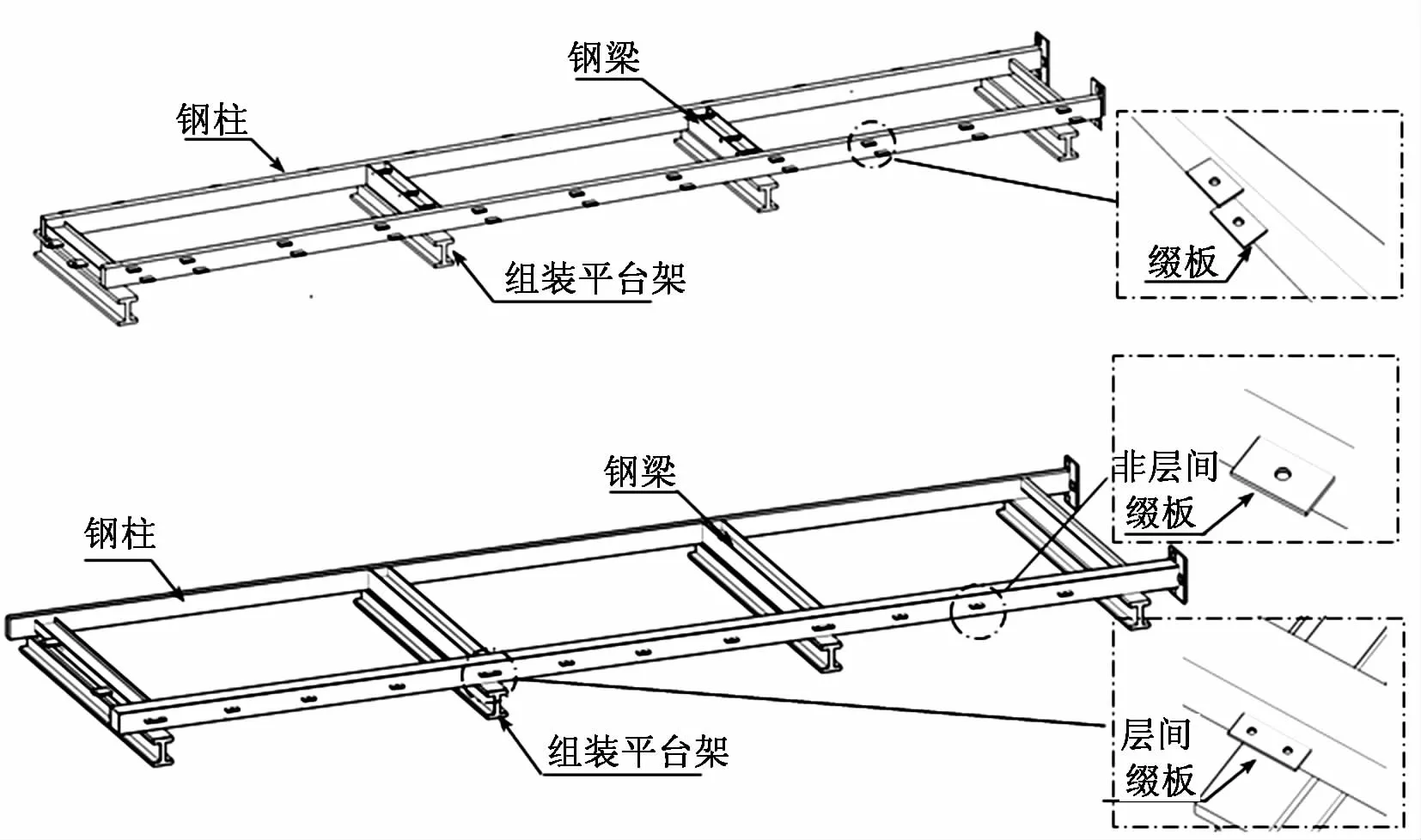

1)主骨架预制 钢柱与钢梁钢结构构件通过数控切割机按照图纸尺寸要求进行下料,并采取防弯曲措施,保证精度。墙体主骨架构件预制完成后,转移至其他操作平台,进行满焊、抛丸、喷漆等工序,完成后吊至墙体组装平台。

2)主骨架拼装 主骨架构件需复检合格方可组装,在组装过程中须严格按照工艺规定装配,所有构件应严格按施工图控制拼装位置,各构件的重心线应交汇于节点中心,并完全处于自由状态,不允许有外力强制固定(见图2)。

图2 墙体主骨架拼装

墙体主骨架为多单元式框架结构,将传统框架结构中的单根大尺寸方管或矩形管柱拆分为多根束柱,一方面可实现钢柱离散化分配至各榀墙体骨架;另一方面便于藏柱于墙。束柱间通过缀板连接,缀板形式可分为单排与双排。

2.2.2 安装一侧墙体龙骨

对于外墙,首先安装靠近室内一侧墙体龙骨,对于内墙,首先安装有水电管线一侧的墙体龙骨。墙体龙骨采用双龙骨形式。安装前应对定尺龙骨应检查型号、长度、壁厚等否与设计相符,对扭翘、变形等无法校正的龙骨应剔除。

安装要点:①按设计图纸确定沿地、沿顶龙骨安装位置,用膨胀螺栓拉锚固定,膨胀螺栓间距不宜大于20 cm;②安装竖向龙骨时,要求间隔400~450 mm设置1道,竖龙骨需预先开设方孔,以便安装横撑龙骨及暗穿水电管线;③间隔300~350 mm需设置1道横向加强龙骨(有水电管先需预先开槽),与竖龙骨之间用自攻螺栓固定,如有门窗,需在门窗洞口处设置加强龙骨;④竖向龙骨、横撑龙骨两端分别插入天、地龙骨中,调整定位后用自攻螺栓固定,具体操作如图3所示。

图3 墙体龙骨(一侧)安装

2.2.3 安装一侧墙板及水电管线集成

墙体龙骨安装完成复检合格可安装墙板,安装一侧墙板时,板材长边应与横龙骨方向垂直,从板面中心开始逐渐向四周逐步延伸固定安装,以避免固定不当产生附加内力,造成板面整体不平整。板与板之间预留5 mm缝隙用作伸缩缝,板缝位于龙骨中线位置。

板材采用自攻沉头螺栓固定,螺栓应保证沉入板面,自攻螺栓间距为200~300 mm。钉孔中心离板边缘应确保10~15 mm。

一侧墙板固定完成后,即可埋设照明线路、下水管道等水电管线。照明开关、插座位置需预先墙板面上开孔,墙板开孔尺寸应略大于实物的尺寸,位置应正确,套割需吻合(见图4)。

图4 墙板安装及水电管线集成

2.2.4 安装另一侧墙体龙骨

待墙体龙骨及相关水电预埋安装完成后,翻转墙体,安装另一侧墙体龙骨,龙骨安装工序同图3。

2.2.5 填充墙体保温材料

墙体保温材料分为2类,一类为填充式,为岩棉、玻璃棉等固态材料;另一类为喷筑式,包括发泡水泥、发泡混凝土、发泡聚氨酯、发泡无机纤维等流体材料。

采用填充式保温材料填充时,应压实并固定,防止保温材料吊装时出现松动,影响保温、隔热性能;采用喷筑式保温材料时,应喷涂密实、均匀。

2.2.6 安装另一侧墙板

待水电管线预埋及墙体保温材料填充完成后,可安装另一侧墙板。

2.2.7 墙板接缝处理

墙板安装完毕并复检合格后,即可对墙板接缝部位进行填缝处理。处理前,需用毛刷(略微湿润)对接缝处进行清理,去除接缝部位粉尘等杂物。

填缝时,需用填缝腻子将板缝处封堵至两侧板边同一高度,板缝要嵌满嵌实无高低差。待填缝腻子干燥后,检查填缝处是否有裂纹产生,若产生裂纹需重新填缝。

2.2.8 墙体防水处理

墙体防水处理前需将墙体表层附着的杂物清扫干净,保证墙体表面平整、清洁,并将浮尘等清理干净。

采用丙乳密封液进行防水处理,涂抹密封液时需朝一个方向进行,不宜反复来回压抹。涂抹2~3次,每次涂抹厚度1 mm,待上一次涂抹初凝以后再进行下一次涂抹。

2.2.9 安装墙体装饰材料

外墙体可喷涂装饰真石漆,真石漆需彻底搅拌均匀,且必须进行试喷;门窗部位进行必要的包裹和遮盖,以防止污染和锈蚀;喷涂时按自下而上顺序施工,需做到厚薄一致,无色泽偏差,无流挂,漏底,阴角处无积料。

2.2.10 集成墙体吊装

集成墙体预制形成集成部品并复检合格后,即可装车运抵现场进行吊装,吊装采用两点吊装形式,使用扁平吊带,吊装过程中需保证集成墙体垂直于地面,避免吊装过程中墙体油漆破损。

2.2.11 集成墙体固定

集成墙体通过柱脚螺栓及墙体柱间缀板螺栓共同定位,以确保墙体定位精确。

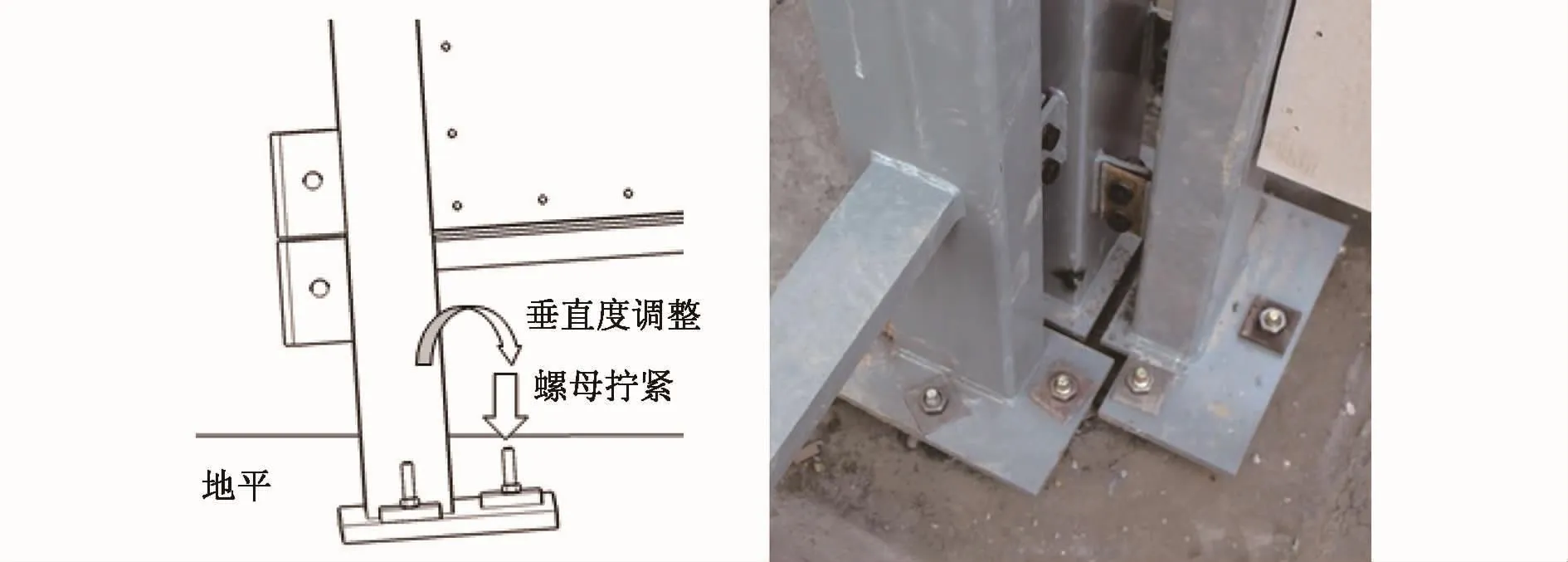

1)柱脚固定 集成墙体就位前,需确保基础上弹放的建筑物的纵、横定位轴线与柱底板的刻印位置吻合,为便于墙体钢柱落位,可调整调节垫板(见图5)。钢柱初校,经地脚螺栓螺帽拧紧并初步固定后,方可使起重机脱钩。拧紧地脚螺栓时,不允许有松动现象。

图5 调整调节垫片

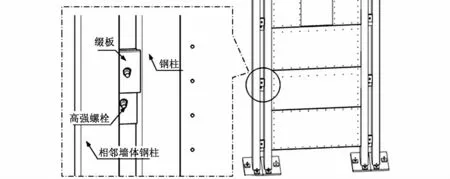

2)柱间固定 柱间通过柱间缀板采用高强螺栓进行固定,固定时,严禁强行穿入螺栓(如用锤敲打)及气割扩孔。如不能自由穿入时,该孔应用丝锥修整,修整后孔的最大直径应小于1.2倍的螺栓直径(见图6)。

图6 柱间固定

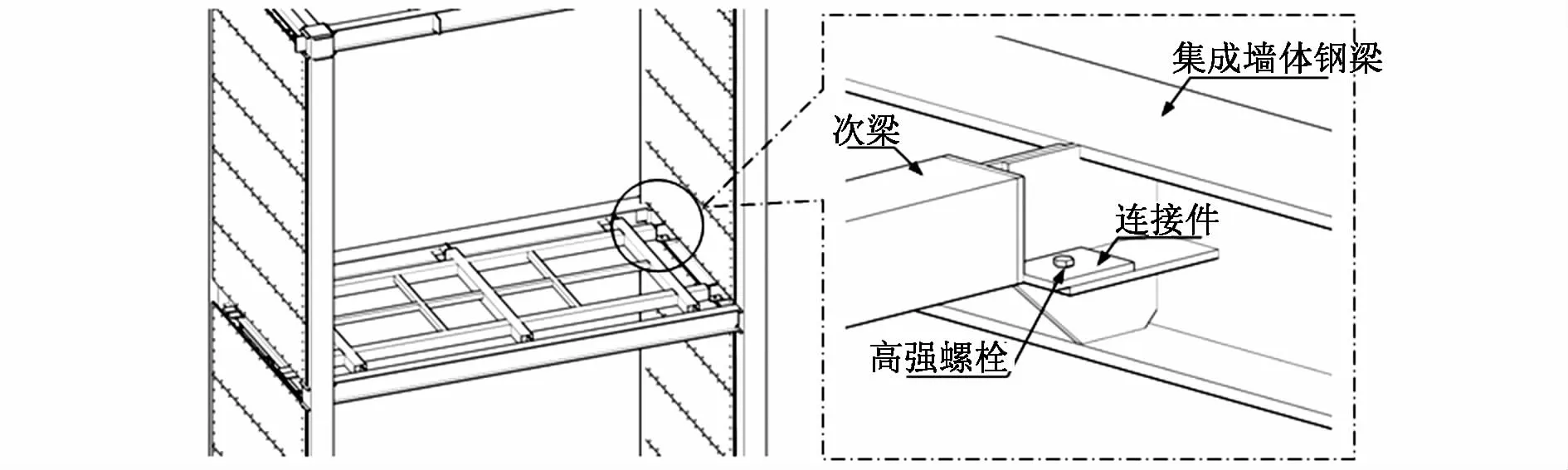

集成墙固定完成后,通过楼层位置连接件将墙体与层间钢梁采用高强螺栓连接固定,以保证墙体受力要求,高强度螺栓在初拧、复拧、终拧时,应按一定顺序施拧,并应在同一天完成(见图7)。

图7 墙梁固定

2.2.12 墙板后补段安装

柱间固定处需后补墙板,墙板后补前,需清理柱表面,保证平整无凹凸,并在相邻集成墙钢柱间填充保温材料,上述工作完成后才可安装后补段墙板(见图8)。

图8 墙板后补段安装

3 工程实例介绍

临安产业化别墅示范楼项目位于浙江省杭州市临安区,总建筑面积约483.67 m2,地上3层,总高度12.1 m。围护墙体采用钢框架-轻质三明治板集成墙体系,使用了模块化施工工艺,项目于2017年1月开工,仅用15日即完成现场安装,是钢结构装配式设计、制造、施工的典型工程范例。

4 结语

我司研发的钢框架-轻质三明治板集成墙体系充分体现了墙体整体集成化施工,在质量、效率、技术、社会效益(减排、节能、环保)及经济效益方面具有优势,总结如下。

1)经济效益好 与传统非集成施工工相比,建造速度快,使资金早日回笼,可提高资金的周转率。从长远的发展角度看,我司研发的集成墙体系,将大量现场作业移至工厂完成,施工条件优化,提高人工工效,可节约人工成本,且当形成规模化产业链后,建造成本将进一步降低。

2)施工工期短 墙体在工厂整体集成,到施工现场直接吊装,现场施工较传统轻钢建筑施工工期显著缩短。且水电管线与墙体装饰材料也一起集成于墙体中,省去了现场抹灰施工、外装饰施工和开槽安装水电等工序。

3)施工质量好 墙体及其装饰材料均在工厂预制安装,施工质量较现场施工更容易控制,减少了因手工操作产生的质量通病,可有效防止材料脱落及裂缝等通病。

4)施工安全性高 传统墙体施工需大量人员聚集在现场,交叉作业、高空作业多,容易造成高空坠落、触电、物体打击等伤害。而我司研发的集成墙体,把大量作业转移至工厂,现场人员数量将大大减少,降低现场安全事故发生几率。

5)社会效益高 与传统现场施工工艺相比,更加简单易于操作、质量更易控制,对住宅工程的发展起到了极大的推动作用。