管道内检测数据比对分析软件开发及应用研究

季寿宏,丁 楠,张国民,高安平

(1.浙江浙能天然气运行有限公司,浙江 杭州310052;2.无锡华润燃气有限公司,江苏无锡214000)

近年来,随着中国油气管道运行年限的增加,管道事故频繁发生,由此推动了管道内检测技术的发展。管道内检测是目前管道检测的主要手段,同时也是管道完整性管理的重要方法。目前,国内许多管道公司进行了管道内检测,但在数据的利用方面,仅仅进行了强度校核的工作,尚未开展管道内检测数据比对等数据挖掘工作[1],更缺乏数据比对分析的软件。

国外在内检测数据比对方面,起步相对较早,已经有大量的数据比对案例。Gu Bill[2]利用数据比对的方法计算了腐蚀点长度和深度增长率,并根据增长率信息进行了预测,进而制订了修复计划。Desjardins Guy[3]分析比对了管道2个批次内检测数据,提出了不同承包商检测数据的比对办法。国内在内检测数据比对方面,近几年发展迅速,提出了一些内检测数据比对的展望和方法。王丹丹等[4]提出了缺陷匹配的位置信息特征;王良军等[5]提出内检测数据综合利用和深度挖掘是发展的趋势和方向。

1 内检测数据比对方法

内检测数据比对包含关键点对齐、缺陷匹配、计算缺陷增长率、缺陷活性判断和统计分析几个阶段,其中关键点对齐和缺陷匹配的步骤不能颠倒。如果关键点对齐失败,则后续的缺陷匹配可能产生较大错误,导致数据比对失败。因此,只有在确保关键点完全对齐之后才能进行其余步骤。以下探讨分析数据对齐的方法和注意事项。

1.1 内检测数据参数

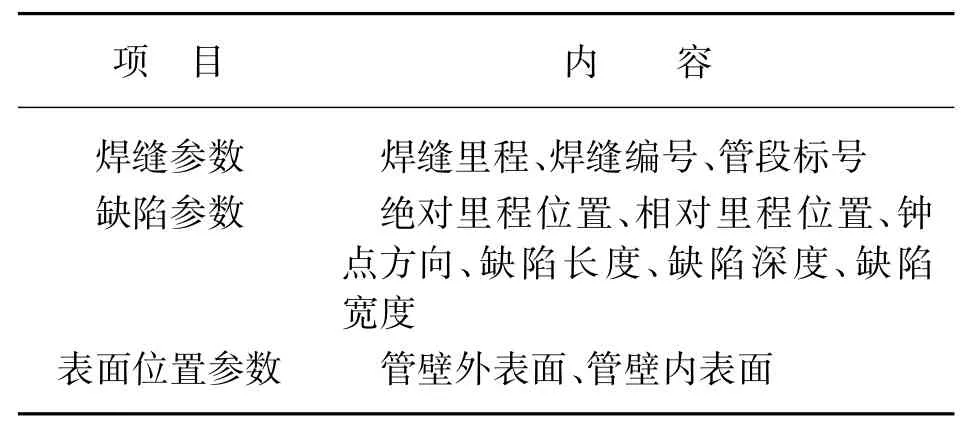

在管道内检测数据中,数据类型通常包含焊缝参数、缺陷参数和表面位置参数[6-7]。具体参数信息见表1所列。

表1 内检测数据参数信息

1.2 关键点对齐

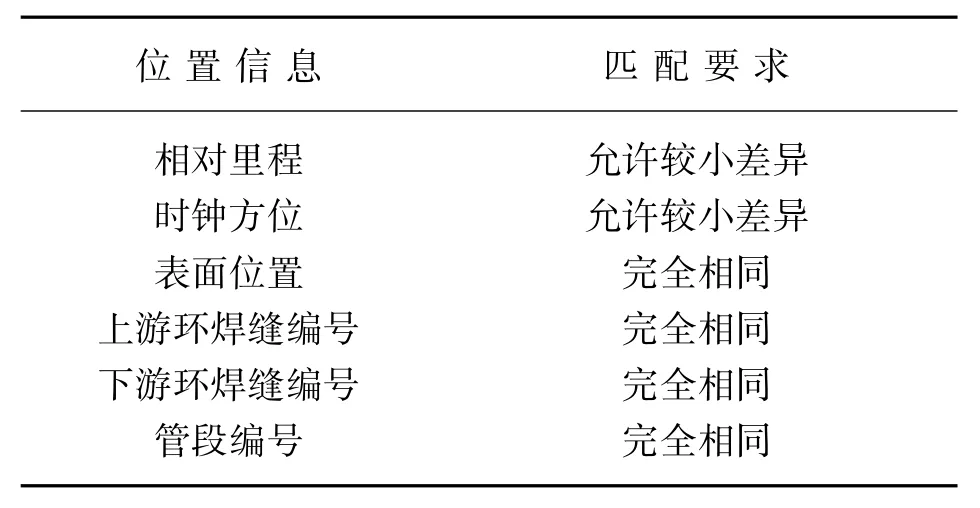

管道内检测数据比对的第一步是关键点对齐,关键点是管道具有的位置信息的特征点,包括环焊缝、弯头、三通等特征,管道关键点对齐参数见表2所列。在进行关键点对齐时,应按以下几个步骤进行:确定两管线的起始位置和终点位置;确定首个焊缝的位置和编号,将位置对齐;确定最后一个环焊缝的位置,计算里程位置偏差,分析2次检测的误差信息;统计环焊缝数量,分析2次检测环焊缝的偏差原因;依次对齐中间的关键点和环焊缝,对出现的偏差分析其原因,以便更新数据库。关键点对齐之后,可以将环焊缝统一编号,以便后续的缺陷匹配。

表2 管道关键点对齐参数

管道关键点在对齐的过程中,由于受各种因素的影响,2次检测的数据可能存在偏差,最常见的情况如起始点和终点位置不统一、焊缝漏报和误报等几种情况。在进行关键点对齐时,要充分分析出现的偏差,关键点完全对齐后,才能进行缺陷匹配。

1.3 缺陷匹配

在关键点全部对齐之后,可以根据位置信息将缺陷点进行对齐。缺陷的参考位置信息主要包含三个方面:相对关键点的距离、时钟方位、表面位置[4]。相对关键点的位置,主要选择相对环焊缝的距离,由于每节管段在12 m左右,因而相对距离的误差在可以接受的范围内;时钟方位是缺陷点在管道的周向的位置,能够很好地区分里程距离相近的缺陷点;表面位置表示缺陷点所处的管壁位置,在内检测数据中,缺陷点所处的管壁位置能够较准确的区分,因而可以作为缺陷匹配的位置参考点。缺陷匹配位置信息见表3所列。

表3 缺陷匹配位置信息

1.4 缺陷增长率及缺陷活性判断

缺陷增长率可以使用半寿命和全寿命周期计算方法[8],其中全寿命缺陷增长率计算方法结果比较保守,得到的缺陷增长率较大,而半寿命缺陷增长率计算方法计算的结果就不再保守,具体情况可以根据管道运行公司的准则选择计算方法。

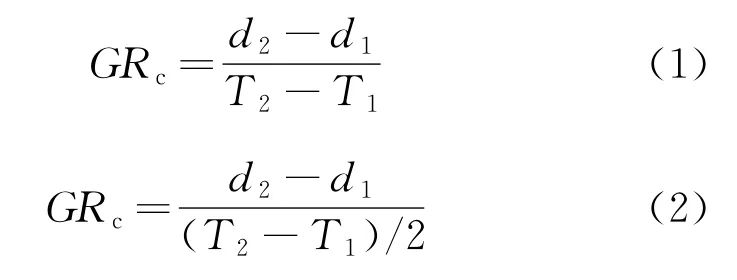

全寿命和半寿命缺陷增长率计算公式分别如式(1)和(2)所示:

式中:GRc——缺陷增长率,mm/a;d1——批次1缺陷深度,mm;d2——批次2缺陷深度,mm;T1——批次1检测时间,a,如果是新增点,表示管道投产时间;T2——批次2检测时间,a。

缺陷匹配完成之后,对已经匹配成功的点,计算其缺陷增长率。根据匹配的状态和缺陷增长率的状况,将缺陷分为活性、非活性、新增、漏检和误检五类[9]。由于2个批次检测的精度以及环境因素的影响,其内检测数据必然会产生一定的误差,因而在分类的过程中要设置合适分类阈值和误差阈值,以避免产生分类错误的情况。

1.5 位移分析

位移分析是根据2个批次内检测的管道中心线数据,对管道中心线的数据使用光滑算法进行光滑处理,然后间隔相同距离计算垂直偏差和水平偏差。根据偏差信息可以评估内检测位置信息的准确性,同时,对于处在地质灾害区域的管道,可以评估滑坡等地质条件使管道产生偏移的情况。

2 内检测数据比对分析软件开发

根据内检测数据管理比对的原理,开发了管道内检测数据比对分析软件。该软件通过建立管道内检测数据管理和分析平台,提供各种数据比对的技术支持,为推行管道完整性管理提供信息与决策支持,达到减少和预防管道事故的目的。

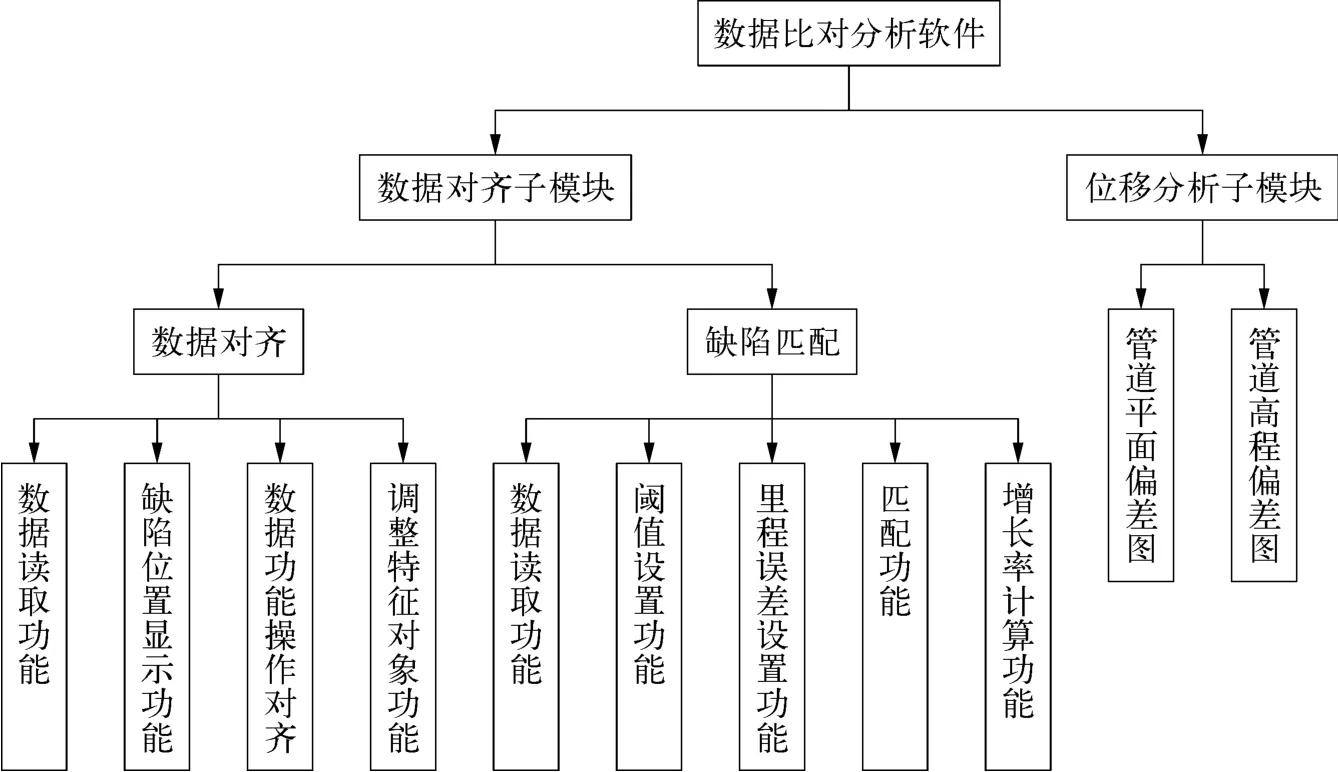

软件包含2个子模块11种功能,其中数据对齐子模块包含数据对齐和缺陷匹配,位移分析子模块包含管道平面偏差图和管道高程偏差图。软件模块各功能之间的关系如图1所示。

图1 管道内检测数据比对分析软件功能模块示意

3 软件应用分析

该案例是建立在内检测数据比对分析软件的基础上,对某天然气管道前3 k m的内检测数据进行分析,对比分析后能够将2批次内检测数据进行正确的分类并计算缺陷增长率,经过软件测试,取得了较好的效果。

3.1 管道信息

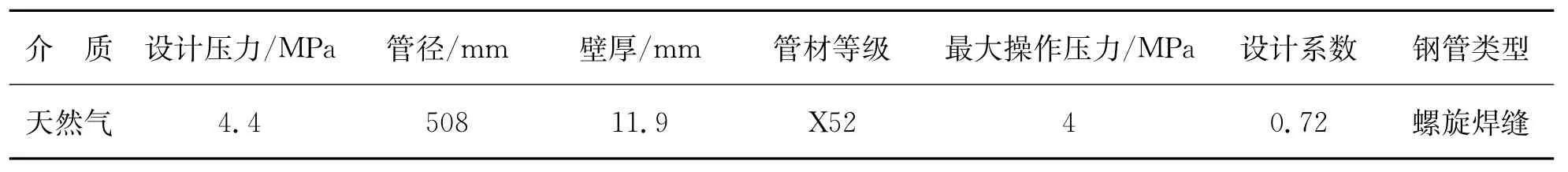

该天然气管道于2007年正式投产使用,分别于2010年和2015年进行了管道内检测,管道的基础信息见表4所列。

表4 管道基础信息

3.2 数据对齐

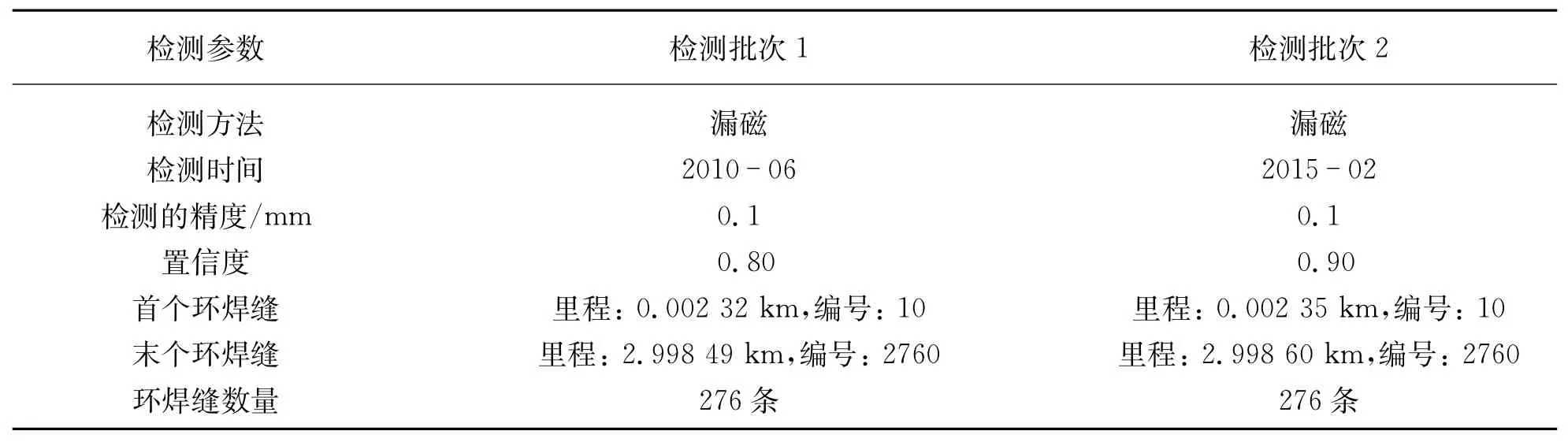

选取2010年和2015年2个批次的内检测数据,在操作界面中加载环焊缝的信息,数据对齐界面如图2所示。该天然气管道前3 k m的2个检测批次的内检测参数及数据见表5所列。

表5 2个批次内检测参数及数据

内检测数据比对包括数据对齐和缺陷匹配两部分,数据对齐选择的关键点是环焊缝的里程信息。在进行关键点对齐之前,应首先确定2个批次检测的起始位置一致,在对齐的过程中应从前往后依次对齐,对中间出现的漏检和误检的情况应进行一一分析。该案例选用的关键点是环焊缝,由于环焊缝的数量相同,因而进行对齐即可。对齐的过程中,由于批次2的置信度更高,因而,以批次2的位置为准进行对齐。

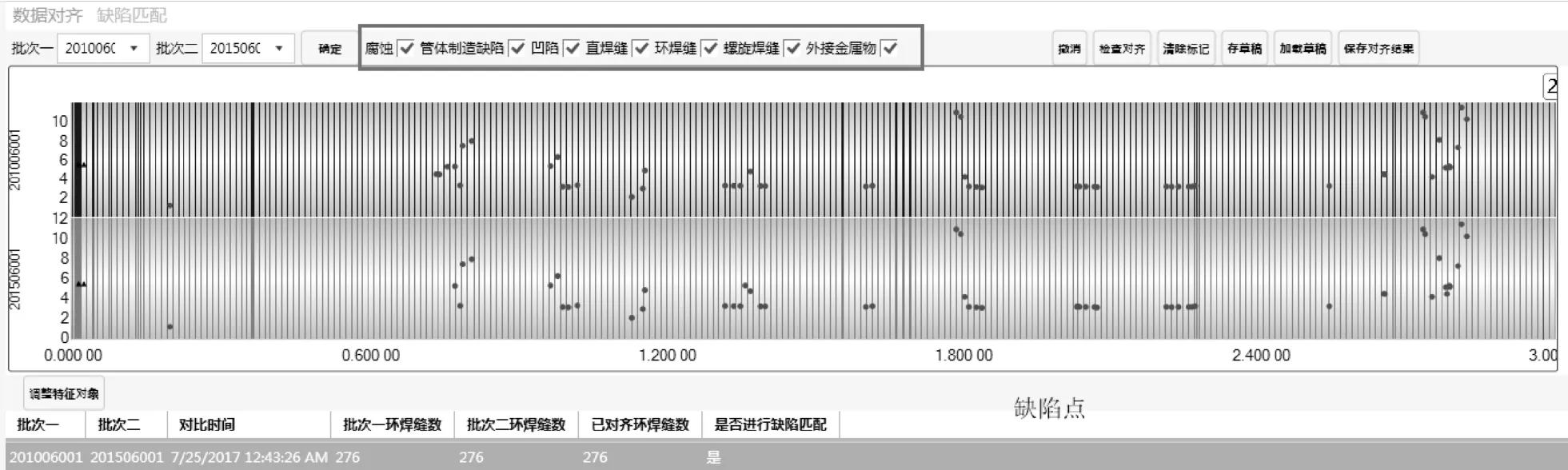

该软件设置一些快捷操作,以方便焊缝对齐。数据对齐界面包含2个批次环焊缝的里程位置展示,可以拖动1条环焊缝与另外批次的环焊缝进行手动对齐,也可以选择2条焊缝中的任一位置进行自动对齐。在对齐的过程中可以选择撤销、检查对齐、清除标记、存草稿、加载草稿、保存对齐结果的操作按钮。数据对齐界面设置缺陷的位置展示,包括腐蚀、管体制造缺陷、凹陷、直焊缝、环焊缝、螺旋焊缝和外接金属物等。对齐完成之后,选择保存对齐结果,对齐结果中包括批次的信息、对齐时间、环焊缝数目、已对齐的环焊缝数目等,数据对齐界面如图2所示。

在数据对齐界面选择缺陷的复选框,可以在管道里程图中按照相对里程位置、时钟方位进行加载显示,缺陷分布如图3所示。根据加载的缺陷位置信息,可以从里程的角度进行初步分析,判断新增和漏检点的情况。

图2 数据对齐界面示意

图3 缺陷分布示意

3.3 缺陷匹配

缺陷匹配包含腐蚀、管体制造缺陷、凹陷、直焊缝异常、环焊缝异常、螺旋焊缝异常和外接金属物七个方面的匹配内容。缺陷匹配中包含活性点阈值范围选择、里程误差设置等。设置合理的参数,可以更准确地进行缺陷匹配、确定缺陷增长率。

匹配的信息包括:批次1环焊缝、批次2环焊缝和已对齐环焊缝数量信息;活性点、非活性点、新增点、漏检点缺陷数量信息;缺陷长度增长率、深度增长率等信息。

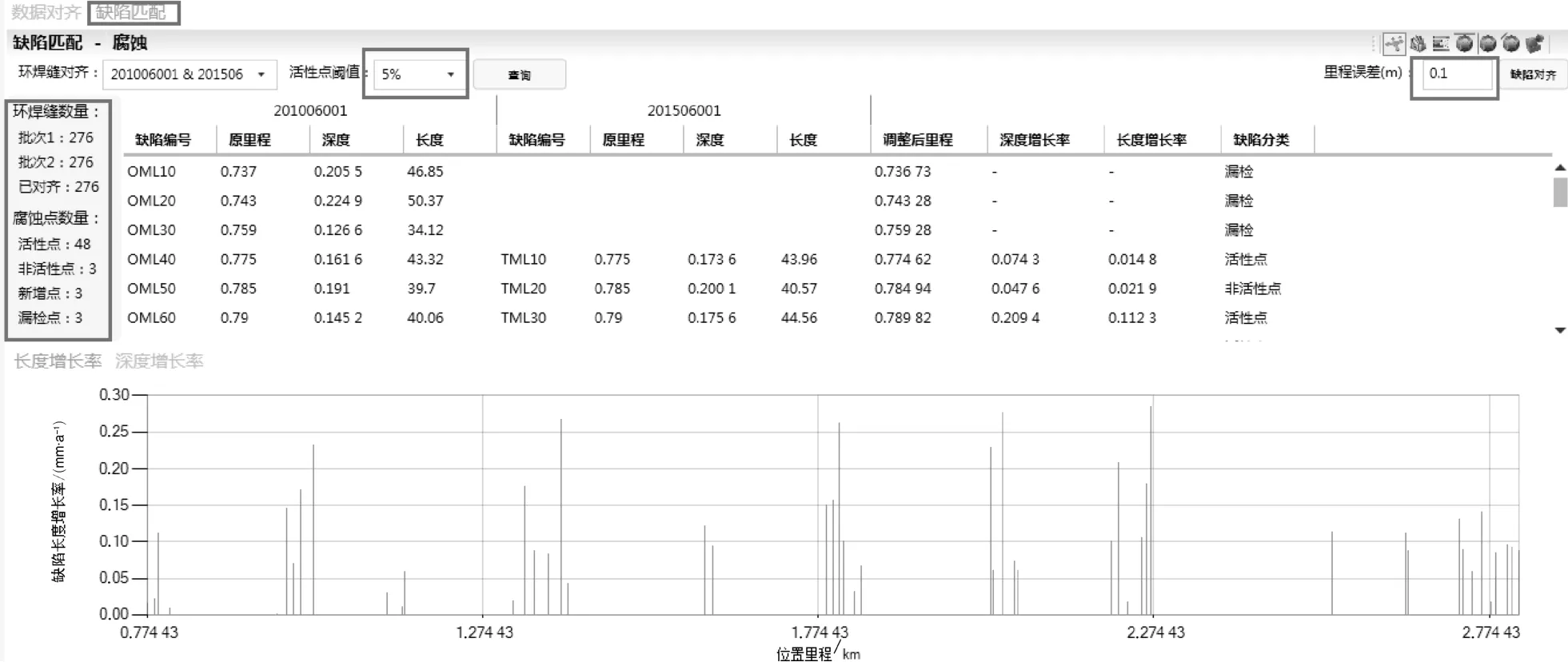

腐蚀缺陷匹配是根据缺陷点的位置信息,对2个批次的缺陷进行匹配。位置信息包括相对里程位置、表面位置和时钟方位三种参考信息,其中相对里程误差和分类阈值,需要根据2个检测批次的精度和置信度进行设置。该案例腐蚀缺陷点活性点的阈值设置为5%,里程误差设置为0.1 m,加载后得到的结果是活性点48处、非活性点3处、新增点3处、漏检点3处,腐蚀缺陷匹配界面如图4所示。

图4 腐蚀缺陷匹配界面示意

根据腐蚀缺陷匹配的结果,计算缺陷的长度增长率和深度增长率,从图4中可以看到缺陷点的增长率情况,根据增长率的情况可以计算管道的腐蚀剩余寿命,从而对管道的安全运行提供了支持。

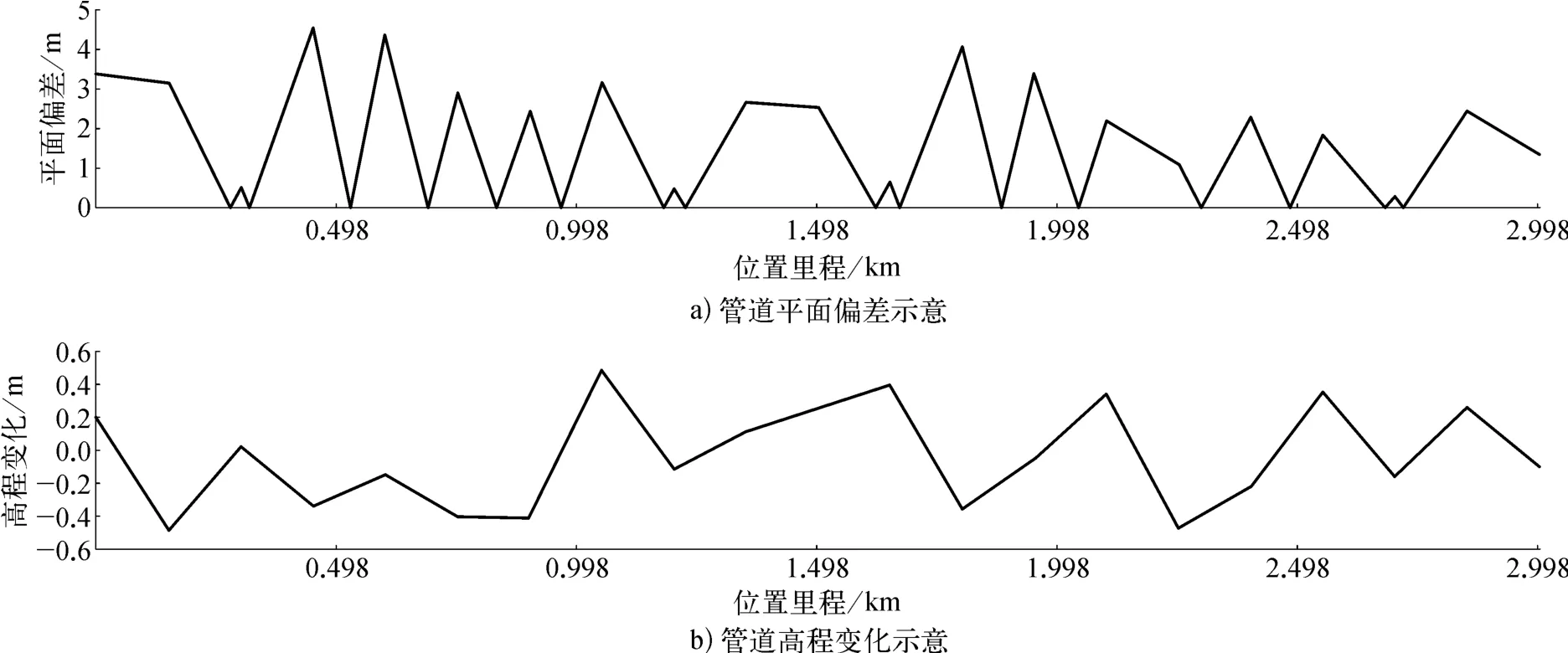

3.4 位移分析

位移分析包括管道平面偏差图和管道高程变化图。管道平面偏差图根据管道经纬度等坐标信息,计算2个批次管道在水平方向上的偏差。管道高程变化图根据管道高程和里程信息,计算2个批次管道高程在里程方向上的偏差。根据偏差图可以方便找到2个批次管道水平面偏差和垂直面高程偏差的最大值,判断管道内检测位置信息的有效性,为管道应力计算分析提供支持。

选择批次1和批次2管道中心线数据进行分析,得到2个批次检测数据在平面的偏差在5 m以内,管道高程偏差在-0.6~0.6 m,位移分析曲线如图5所示。2个批次检测的管道中心线数据的偏差在相对较小的范围内,可以初步判定2个检测批次位置误差在可以接受的范围内。

图5 位移分析曲线示意

4 结 论

1)分析了管道内检测数据比对的方法,并根据精度和误差的情况提出了关键点对齐的主要步骤;在分析缺陷数据的基础上,只有在缺陷完全对齐之后,才能进行缺陷匹配,并提出关键点匹配的三个位置信息为相对里程、时钟方位和表面位置;位移分析采用曲线光滑算法和插值算法进行处理,分析了管道2个批次位置偏差的情况,为管道位置校正提供了支持。

2)开发了管道内检测数据比对分析软件,具有关键点对齐、缺陷匹配和位移分析功能,能够对2个批次的内检测数据进行分析,并能根据缺陷增长率自动将缺陷进行分类。同时,位移分析功能能够直观地分析2个批次的位置偏差,找到位置偏差的最大值,为管道安全运行提供技术支持,保障管道本质安全。

3)管道内检测数据比对分析软件应用表明:该软件能够对2个批次的管道内检测数据进行数据比对和位移分析,且分析结果可靠;能够完成实际管道的数据比对工作,为内检测数据处理与比对提供了分析工具。