深埋软岩隧道掌子面变形控制研究

袁兴华,张守龙,陈立鹏

(青岛市市政工程设计研究院有限责任公司,山东青岛 266000)

0 引言

软弱围岩的显著特征就是质软、结构松散、岩体稳定性差,软岩隧道在施工过程中经常遇到围岩变形量过大、初期支护严重变形而导致侵限严重、掌子面变形过大而导致局部坍塌、频繁设计变更等问题。因此,软岩隧道的变形特征和稳定性控制一直是当前隧道工程界研究的热点问题之一。目前,国内专家学者主要采用理论分析、数值模拟、室内实验以及现场监测等手段,研究软岩隧道的施工力学行为。受目前监测技术和认识水平的限制,对于深埋软岩隧道的研究重点主要集中在隧道开挖后的洞周变形上,而对于掌子面变形的研究相对较少。工程实践中对于深埋软弱围岩来说,有效控制掌子面的变形才是保证隧道整体稳定的关键。

本文以新茨沟隧道为工程背景,通过对不同支护参数、不同台阶长度、不同台阶高度 3 种工况进行三维数值模拟,得出隧道掌子面变形规律,将三维数值模拟结果用于指导现场施工。

1 工程概况

新茨沟隧道位于汉江右侧中、低山区,隧道起止里程为 DZK219+840~DZK220+737,全长 897 m,隧道最大埋深 215 m,隧道洞身穿越地层主要为第四系坡积层、志留系下统片岩,为深埋软岩隧道。本隧道在施工过程中遇到的主要地质问题为炭质片岩,炭质片岩为软弱围岩,片状构造发育,地层产状多变,褶曲发育,受构造挤压作用明显,岩体从破碎至极破碎,开挖中容易产生坍塌。DZK220+525~DZK220+669 段原设计为Ⅴ级一般围岩,采用 1 榀/m 的格栅钢架支护,初期支护厚度为 22 cm,现场实际施工过程中,掌子面变形过大而导致局部坍塌,初期支护严重受损破坏并侵限。

2 掌子面变形模拟分析

2.1 三维数值模型

2.1.1 模型与参数确定

为保证计算精度,数值模拟计算范围按 5 倍隧道洞径考虑。指定沿隧道轴线里程增大方向为Y轴正向,竖直向上为Z轴正向,隧道掘进横断面向右方向为X轴正向,整个计算模型在X、Y、Z3 个方向尺寸为80 m×60 m×90 m,采用八节点六面体单元模拟初期支护和围岩结构,模型左、右、前、后和下部边界均施加法向位移约束,顶面为自由边界。三维计算模型如图 1所示。

初期支护结构按弹性材料考虑,围岩按理想弹塑性材料考虑,材料屈服准则采用摩尔-库仑准则。本次选取 DZK220+525~DZK220+669 段围岩进行三维数值模拟。该段原设计为 Ⅴ 级一般围岩,采用 1 榀 / m 的格栅钢架支护,初期支护厚度为 22 cm,优化设计初期支护厚度为 27 cm,2 榀 / m I20a 型钢钢架支护。在拱部结合钢架增设φ42 mm 超前小导管灌注 1 : 1 纯水泥浆预加固围岩,超前小导管按 1 圈 / 2 m 打设。围岩及初期支护力学参数见表 1。

图1 三维数值计算模型

表1 围岩及初期支护力学参数

2.1.2 施工工况及步序模拟

根据新茨沟隧道埋深情况,以Ⅴ级软岩段为研究背景,拟进行以下模拟。

(1)不同支护参数比较。即原设计参数与优化设计参数的比较。

(2)上台阶不同长度的影响。台阶法施工模拟,具体工况为:埋深取 200 m、下台阶长度为 10 m 条件下,上台阶长度取 3 m、 6 m 和 9 m 等 3 种工况。

(3)上台阶不同高度的影响。台阶法施工模拟,具体工况为:埋深取 200 m、上台阶长度为 6 m,下台阶长度为 10 m 条件下,上台阶高度取 4 m、5 m 和 6 m 等3 种工况。

在模拟过程中采用上、下台阶加落底施工,具体施工分部及施工步序如图 2 所示。为最大程度减少边界约束对数值模拟计算结果的影响,取模型中间位置作为数值模拟分析的目标面。

2.2 变形模拟分析结果

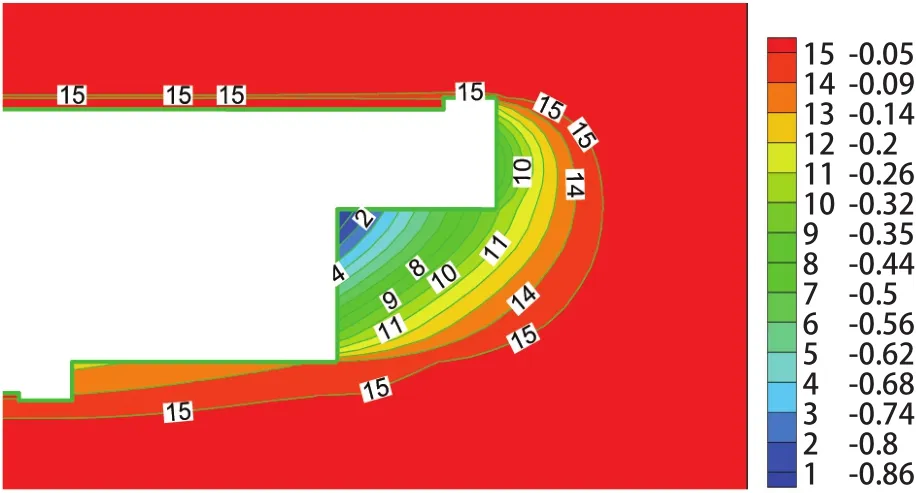

模拟分析结果表明,不同模拟工况下掌子面挤出变形规律相似。本文只列出优化设计参数上、下台阶掌子面位移等值图、Y= 30 m 处掌子面挤出变形随开挖距离变化曲线图,见图 3~图 6,掌子面最大纵向位移见表 2。为便于比较,上、下台阶掌子面纵向位移均提取自掌子面通过Y= 30 m 中间断面时的数据。由图 3~图 6和表 2 可以看出。

(1)掌子面开挖到 18 m 处时,即距离目标断面 1.5 倍洞径时,目标断面掌子面挤出变形开始产生,越靠近目标断面位置,掌子面挤出变形速率越大,隧道开挖至目标断面位置时,掌子面挤出变形达到最大值,说明施工过程中应严格贯彻“紧支护、快封闭”原则,减小掌子面位移。

图2 施工分部及施工步序

图3 优化设计参数上台阶掌子面挤出变形(单位:m)

图4 优化设计参数下台阶掌子面挤出变形(单位:m)

图5 优化设计参数隧道纵向位移等值图(单位:m)

图6 Y = 30 m 处掌子面挤出变形随开挖距离变化曲线图

表2 不同工况下掌子面最大纵向位移 mm

(2)2 种不同支护参数下,下台阶的掌子面挤出变形均比上台阶的掌子面挤出变形大。原设计参数下下台阶掌子面变形过大,优化设计参数后上、下台阶的掌子面纵向变形较原设计参数减小显著。

(3)随着上台阶长度增长,掌子面挤出变形呈减小趋势,但减少趋势不明显,说明上台阶长度的变化对上、下台阶掌子面的挤出变形影响较小。

(4)随着上台阶高度的不断增加,上台阶掌子面挤出变形增加趋势明显,说明实际施工过程中应尽量减小上台阶高度,控制掌子面变形。

3 掌子面变形控制措施

本工程隧道根据本文三维数值模拟分析的结果和建议指导现场施工,掌子面变形得到了较好的控制,隧道后续施工过程中未出现掌子面变形过大而导致坍塌现象发生,现场具体施工控制措施如下。

(1)加强初期支护参数。采用 2 榀 / m I20a 型钢钢架支护,初期支护厚度调整为 27 cm,并在拱部结合钢架增设φ42 mm 超前小导管灌注 1 : 1 纯水泥浆预加固围岩,超前小导管按 1 圈 / 2 m 打设。

(2)采用短台阶法施工。台阶长度控制在 5~15 m,在上台阶开挖断面高度满足出砟作业要求的条件下尽量减小上台阶高度,控制上台阶高度在 4 m 左右。

(3)规范施工工序。施工中突出“快”字,各工序之间衔接紧密,保证在围岩加速变形阶段之前完成衬砌。严格贯彻“短开挖、强支护、早封闭、快成环”的原则。

4 现场监测分析

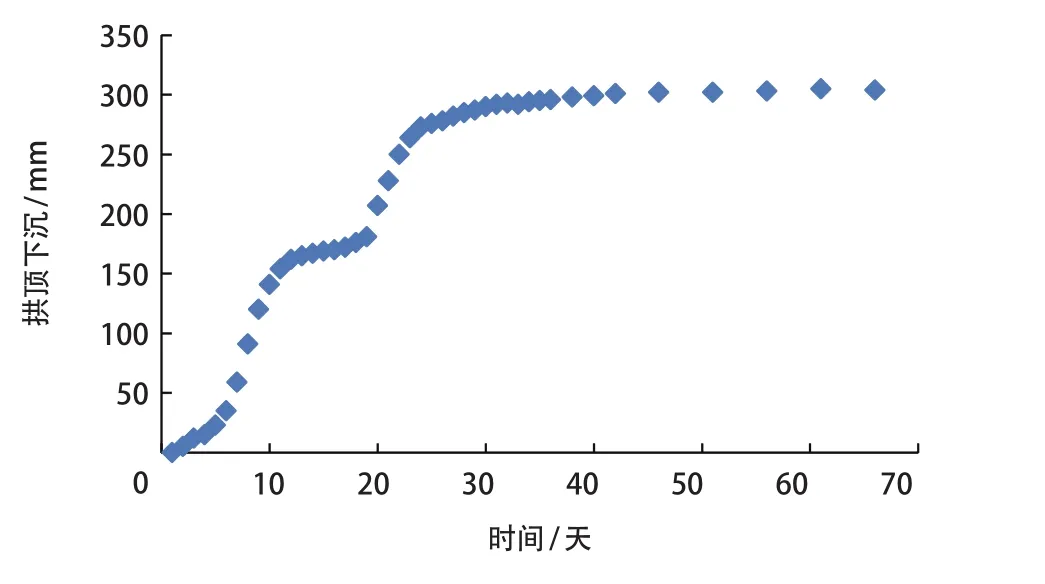

本工程对拱顶下沉和水平收敛进行监测,图 7 和图 8 给出了现场拱顶下沉和水平收敛随时间变化的监测曲线,由图 7、图 8 可以看出:

(1)隧道洞周位移与掌子面变形规律相似,在隧道开挖初期,变形速率较大,变形急剧增加,前 10 天水平收敛和拱顶下沉累计变形值达到终值的 50% 左右,而后随着时间的推移,变形速率逐渐变小并趋于稳定;

(2)采用本文三维数值模拟分析结果和建议指导现场实际施工后,隧道的拱顶下沉、水平收敛值均控制在允许变形范围内,现场隧道掌子面也未再次出现变形过大而导致局部坍塌现象。

图7 拱顶下沉与时间关系曲线图

图8 水平收敛与时间关系曲线图

5 结论

(1)深埋软岩隧道初期变形速度较大、变形持续时间较长,掌子面挤出变形和掌子面后方变形及其影响范围等均较大。

(2)对于深埋软岩隧道,应提高初期支护参数和支护抗力,同时在施工过程中严格贯彻“紧支护、快封闭”原则。

(3)深埋软岩隧道施工过程中,掌子面纵向挤出变形明显,掌子面挤出变形受上台阶断面开挖高度影响显著,随着上台阶高度的增加,上台阶掌子面挤出变形呈增加的趋势。实际施工过程中,在上台阶开挖断面高度满足出砟作业要求的条件下,应尽量减小上台阶高度。

(4)本文的三维数值模拟分析结果能够用于指导现场实际施工。