基于液体分散染料的微量印花技术

艾 丽, 曹红梅,2, 朱亚伟,3, 丁志平

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 常州纺织服装职业技术学院, 江苏 常州 213164; 3. 现代丝绸国家工程实验室, 江苏 苏州 215123; 4. 苏州大学 艺术学院, 江苏 苏州 215021)

聚酯类纤维的直接印花虽存在耗水、废水排放和废渣排放的问题,但具有印花速度快、手感柔软、色牢度优良、色泽鲜艳等优势,仍是目前主要的印花方式。从印染能耗来看,涂料印花是种低污染(低耗水、低废水、低废渣)技术[1-3],但存在涂料品种少,发色强度低,织物手感较硬,色牢度较差,加工花型受限制等不足。从印花加工本质来看,直接印花工艺流程可理解为增材加工和减材加工的结合体,其分界点是染料发色固着工序,其减材加工(如还原清洗、多道水洗)是导致高污染的主要原因。为此,提出了微量印花新方法[4-5],它既结合了直接印花和涂料印花的优点,又能避免了直接印花和涂料印花的缺点。微量印花首先以合成增稠剂、黏合剂、液体分散染料为印花介质,满足筛网或圆网印花对流变性和清晰度的要求,这是印花花型增材加工的要求。其次印花织物经分散染料固着加工(如高温热空气定型,类似于热熔固色),完成染料的发色和固着。最后去除织物上多余的材料,这是印花后处理减材加工的要求,满足手感柔软、发色鲜艳和优良色牢度的要求:因此,除染料发色体(选择具有高色牢度和高耐热性能的分散染料)外,增材加工的有效施加量越低越好,即低浓度高含固率的合成增稠剂的选择,具有柔软手感和能提高染料利用率的黏合剂的制备,是实现集低污染(低耗水、低废水、低废渣)和高性能(色牢度优良、印花清晰度优良、柔软手感)于一体的生态印花技术的关键。

阴离子合成增稠剂具有高成糊率和高黏度的特点,但耐电介质性能较差,一直是涂料印花和直接印花研究方向[6],有研究采用功能单体(N-乙烯基吡咯烷酮或N,N′-亚甲基双丙烯酰胺[7-8]、二十二烷基聚氧乙烯醚甲基丙烯酸酯[9]等),有研究制备由疏水基改性的乙氧基聚氨酯水性增稠剂(HEUR)[10-12],有研究通过非离子表面活性剂来改善其流变性[13-14]。黏合剂是涂料印花重要的组成部分,主要围绕解决涂料印花手感硬、色牢度差和印制易堵网等缺陷,向生态和高性能方向发展[15],其中聚氨酯互穿网络或核壳改性以及采用聚氨酯、有机硅改性丙烯酸酯类黏合剂仍是研究的热点[16-17]。如Sui ZH等采用半连续种子乳液聚合法,制备了核壳结构的有机硅改性聚(甲基丙烯酸甲酯-丙烯酸丁酯-丙烯酸)黏合剂[18];或用纳米二氧化钛改性聚(丙烯酸甲酯-甲基丙烯酸乙酯-丙烯酸丁酯-2-丙烯酰胺-2-甲基-丙磺酸)黏合剂,干态和湿态耐摩擦色牢度高达5级,耐水洗和耐皂洗色牢度达4级[19];又如采用微乳液聚合物,用乙烯基硅油来改性聚丙烯酸酯的黏合性[20]。

本文围绕涉及微量印花技术的关键点,在制备的低助剂含量的环保型液体分散染料的基础上,考察了液体分散染料的性能、对合成增稠剂流变性的影响以及黏合剂在印花中的作用,对比传统直接印花,阐述了微量印花的超低污染特点和优势。

1 实验部分

1.1 实验材料

织物:雪纺,低弹涤纶加捻丝,经纬纱线密度均为8.33 tex ,面密度为76 g/m2;涤纶/氨纶(94/6)针织布,涤纶、氨纶线密度分别为16.67 tex、4.44 tex,面密度为230 g/m2,由吴江兰干集团提供。

试剂:分散深蓝S-3BG 200%(C.I.分散蓝79),分散黄6G 200%,浙江万丰化工有限公司提供;液体分散染料(黄MR、紫MR、蓝MR、绿MR),自制,染料滤饼由浙江万丰化工有限公司提供。

黏合剂SA,自制,含固率为30%,由有机硅(D4)、丙烯酸丁酯、丙烯腈等单体组成,采用连续滴加乳液核壳聚合法制备。研磨剂SD-20,自制,由分散剂2 000 A(市售)、聚丙烯酸钠(市售)、非离子6100(市售)和水组成。增稠剂PTF-3,固含量为60%,市售;增稠剂PTF-S,固含量为40%,市售;印花油S,苏州常春藤进出口公司提供。

仪器:UltraScan XE型电脑测色配色仪,美国Hunter-Lab公司;AR2000型流变仪,美国 TA 公司;TU-1810型紫外可见光分光光度计,北京普析通用仪器有限责任公司;WASHTEC-P型水洗牢度仪,英国罗切斯国际公司;LS-800型激光粒度分析仪,珠海欧美克科技有限公司。

1.2 实验方法

1.2.1液体染料的制备

将优选的染料滤饼、研磨剂SD-20(约占染料滤饼质量的13%~20%)和水混合,在氧化锆研磨装置研磨70~150 min,制得粒径为0.8~1.0 μm的液体染料,并进行标准化复配,分别制得4种液体分散染料(黄MR、紫MR、蓝MR、绿MR)。

1.2.2印花工艺流程

工艺流程I:织物→配制印花色浆→平网印花和烘干→定形(190 ℃,60 s)→热水洗(50 ℃,15 min)→烘干→成品。

工艺流程II:织物→配制印花色浆→平网印花和烘干→定形(190 ℃,60 s)→成品。

工艺流程III:织物→配制印花色浆→平网印花和烘干→定形(190 ℃,60 s)→皂洗(皂片5 g/L,60 ℃,30 min,浴比1∶50)→冷水洗(室温,10 min)→烘干→成品。

工艺流程IV:织物→配制印花色浆→平网印花和烘干→定形(190 ℃,60 s)→还原清洗(皂片0.5 g/L,保险粉2.0 g/L,NaOH 1.0 g/L, 85 ℃,15 min,浴比1∶50)→冷水洗(室温,10 min)→烘干→成品。

印花色浆组成:染料x(质量分数,以下同),PTF-3 1.5%,PTF-S 0.5%,黏合剂SA 2%,印花油S 0.3%,其余为水。

1.3 性能测试

染料固着率:将印花织物按GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法A处理。精确称取未皂洗和皂洗印花织物各1.00 g,以二甲基酰胺DMF为溶剂,于80 ℃水浴剥色3次,分别收集剥色液并定容,再在紫外可见光分光光度计上测试染料吸光度,采用残液法计算染料固着百分率。

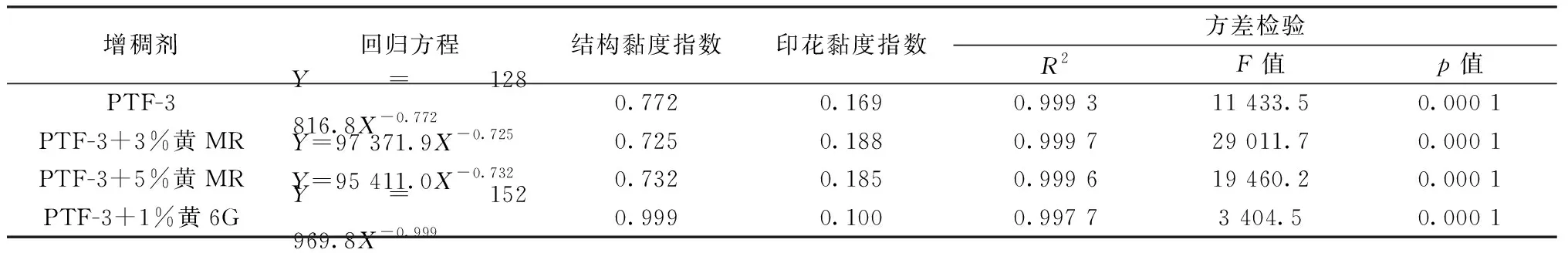

表2 增稠剂的一元非线性回归及PVI值Tab.2 Unary nonlinear regression equation of thickener and PVI value

扩散性能:按照GB/T 27597—2011《染料 扩散性能的测试》测定扩散性能。

染料粒径:液态染料稀释100倍,在激光粒度分析仪上测试染料粒径,测3次,取其平均值。

颜色特征值:在电脑测配色仪上测试L*、a*和b*,测试条件为D65光源,10°视角,试样折叠成4层,测试4次,取其平均值。

其他性能:HCHO含量按照GB/T 2912.1—2009 《纺织品 甲醛的测定 第1部分:游离和水解的甲醛(水萃取法)》进行测定,禁用偶氮染料按GB/T 17592—2011 《纺织品 禁用偶氮染料的测定》测定,色牢度按GB/T 3921—2008、GB/T 3922—2013《纺织品 色牢度试验 耐汗渍色牢度》、GB/T 5731—2013《纺织品 色牢度试验 耐水色色牢度》、GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》、GB/T 8427—2008 《纺织品 色牢度试验 耐人造光色牢度:氙弧》、GB/T 14576—2009《纺织品 色牢度试验 耐唾液色牢度》、GB/T 6152—1997《纺织品 色牢度试验 耐热压色牢度》、GB/T 5711—1997 《纺织品 色牢度试验 耐干洗色牢度》,由国家丝绸及服装产品质量监督检验中心检测。APEO含量(采用液相色谱-质谱联用技术,按SHTC-CHEM-SOP-92-T内部方法)由通标标准技术服务有限公司检测。

2 结果与讨论

2.1 液体分散染料对糊料流变性影响

4种液体分散染料的检测结果见表1。可知,自制的4种液体分散染料的扩散性能达4级,黏度为800.0~1 800.0 mPa·s(剪切速率为30 s-1),粒径(D90)为0.80~1.00 μm,不含有HCHO、APEO以及24种禁用芳香胺。另外,于室温下放置1 a不产生染料分层。

表1 液体分散染料的性能Tab.1 Performance of liquid disperse dye

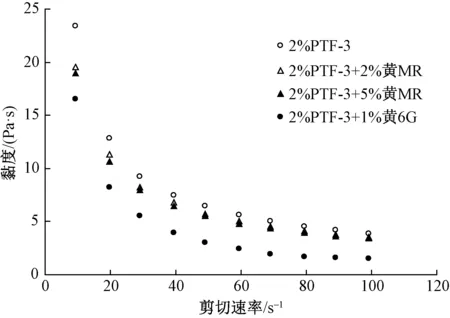

以液体分散黄MR为例,在2%增稠剂PTF-3中分别加入质量分数为3%和5%的液体分散黄MR、1%的分散黄6G,染料对增稠剂PTF-3流变性的影响如图1所示。黏度(Y)与剪切速率(X)的一元幂函数回归数学式的计算结果见表2。

图1 印花浆的流变性Fig.1 Rheological properties of printing paste

由图1和表2可知,增稠剂PTF-3属于膨胀性流体。方差检验表明,一元非线性回归数学模型是可行的。加入市售1%的分散黄6G,结构黏度指数明显增加,印花黏度指数(PVI值)较小,仍具有膨胀性流体的特征,但随着印花剪切速率增大其黏度明显下降,导致印花色浆变稀,不能满足对印花黏度和清晰度的要求。加入质量分数为3%和5%的液体分散黄MR,结构黏度指数呈较小幅度的下降,PVI值增加,改善了色浆流变性,且随着印花剪切速率增大其黏度下降较小,满足了印花的要求。这是因为阴离子的增稠剂,大分子链间的静电斥力使增稠剂分子网状结构发生扩张,随着网状结构的扩张,其弹性收缩力增加,逐渐抵消分子间的静电斥力,使流体力学体积明显变大,导致体系黏度显著上升。但是盐的存在会打破分子间的静电斥力平衡,发生黏度急剧下降的现象。显然不溶于水的分散染料滤饼对黏度的影响较小[6],而市售分散染料中存在大量的低分子量阴离子型分散剂MF,在水溶液状态下电离,其阴离子破坏增稠剂分子间的静电斥力平衡,是合成增稠剂降黏的主因,需要加大增稠剂PTF-3的量才能达到印花黏度的要求,这会导致染料利用率降低和纤维表面染料浮色增多,需要采用还原清洗和多道水洗才能满足印花制品色牢度的要求,且残液色度较大。另外,市售商品染料因标准化染料强度的要求,会添加30%~80%的分散剂MF,导致增稠剂用量的不确定性。自制研磨剂SD-20能满足研磨染料的要求,制备出扩散性好、粒径均匀分布的液体染料,且对增稠剂黏度的下降较小,因而能降低增稠剂的用量,且增稠剂的用量较稳定,为1.5%~2.5%,而市售商品染料增稠剂用量则为4%~7%。这样稳定而较小的用量导致染料扩散路程的缩短,有利于染料的发色和固着,也有利减少纤维表面的染料浮色,减轻了减材加工的负担,同时降低了废水的产生。

2.2 黏合剂在微量印花中的作用

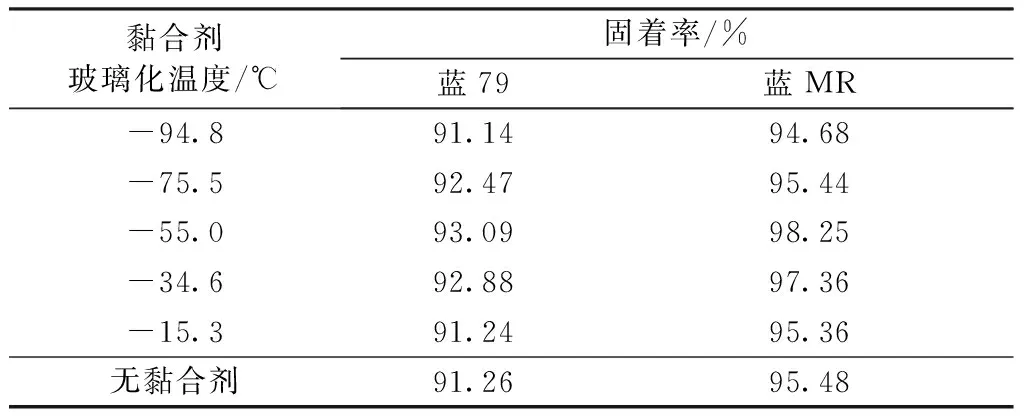

为了探索黏合剂的作用,基于有机硅(D4)、丙烯酸丁酯、丙烯腈等单体,采用连续滴加乳液核壳聚合法,制备了理论玻璃化温度Tg为-90~-10 ℃的有机硅改性的丙烯酸酯黏合剂(含固率约为30%)。控制相近的印花黏度和染料强度,考察不同黏合剂对1%市售分散蓝79和2%液体分散蓝MR染料固着率的影响,结果如表3所示。

由表3可知,黏合剂的Tg在-75~-34 ℃时,染料固着率较高,如Tg约为-55 ℃时的染料固着率最高,与不加黏合剂相比,蓝79和蓝MR的固着率分别提高了1.83%和2.77%。这是因为纤维对染料的有效固着,一是取决于纤维与染料的相互作用的强弱,二是少量黏合剂的存在,将少量浮色染料固着在纤维上,提高了染料固着率。从热力学角度看,黏合剂分子排列的混乱度或熵值与玻璃化温度相关,提高玻璃化温度有利于自由能的下降,也有利于黏合剂与纤维自发润湿的发生,可获得与纤维良好的成膜性;印花制品的手感也依赖于玻璃化温度,玻璃化温度越高手感越硬。在此基础上,批量试制了有机硅改性的丙烯酸酯黏合剂SA,其乳液平均粒径约为119.5 nm,呈正态分布,经差式扫描量热法测试其玻璃化温度为-35~-30 ℃,经凝胶渗透色谱测试其重均分子量为7.866×106,数均分子量为1.028×105。

表3 黏合剂对染料固着率的影响Tab.3 Effect of different Tg of adhesive on dye-uptake

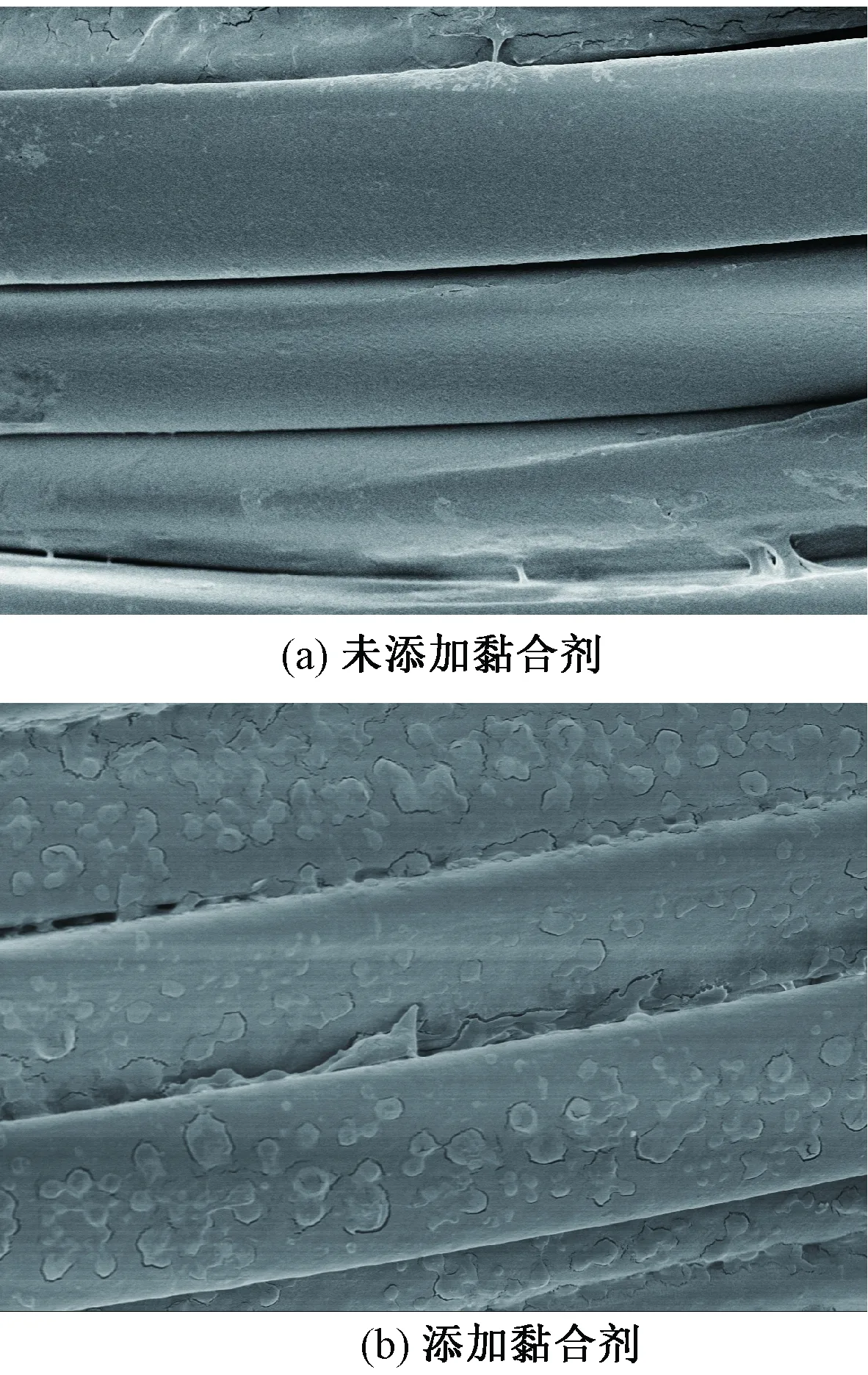

黏合剂在印花涤纶纤维的表面状态如图2所示。可知,黏合剂在织物表面形成一层透明薄膜,其对染料的亲和力利于染料在织物上的固着,能提高染料固着率,这对减少染料浮色是有利的。

图2 黏合剂在涤纶纤维表面的扫描电镜照片(×2 500)Fig.2 SEM images of fibers surface treated by adhesive (×2 500). (a) Without binder; (b) With binder

2.3 微量印花工艺应用及特点

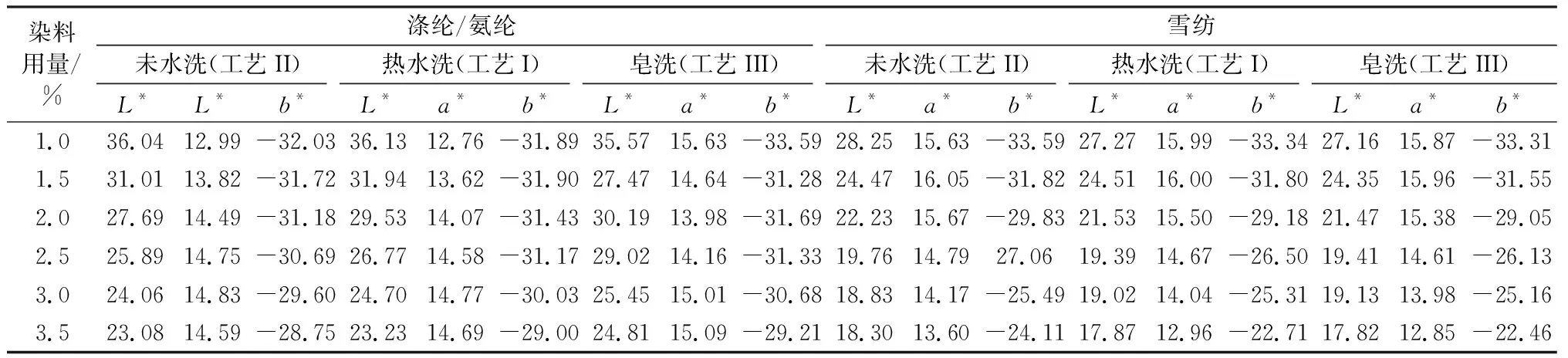

比较了4种液体分散染料在2种涤纶织物上的印花性能以及不同后处理方法对颜色特征值的影响,以分散紫MR为例,结果如表4所示。可知:1)染料提升率和得色深度。雪纺的L*值最小,得色最深,而涤纶/氨纶的L*值最大,得色最浅,这主要与织物表面和吸浆性能有关。当染料用量低于3%时,随着染料用量增加,L*值呈线性下降,表明分散紫MR在3种涤纶织物上都具有很好的提升性;继续增加染料用量,其L*值的变化较小。2)印花后处理方法。采用3种后处理方法,其颜色特征值(L*、a*和b*)的差异较小,与热水洗相比,未水洗织物表面因少量助剂的存在,色泽鲜艳稍差;经皂洗织物色泽鲜艳度稍好,但变化不明显,且色差也较小。这表明采用热水洗工艺可获得与皂洗后处理相近的印花效果;这与纤维表面染料浮色少有关,传统皂洗或还原清洗的主要目的是提高织物色牢度和去除残留在纤维上的助剂;而采用微量印花工艺,印花浆中的非发色组分的有效助剂的量较低,玻璃化温度较低的黏合剂的存在能提高染料的固着率,且增稠剂的少量添加对织物手感的影响极小。

表4 分散紫MR用量对颜色特征值的影响Tab.4 Effect of color characteristic value for dosage of disperse violet MR

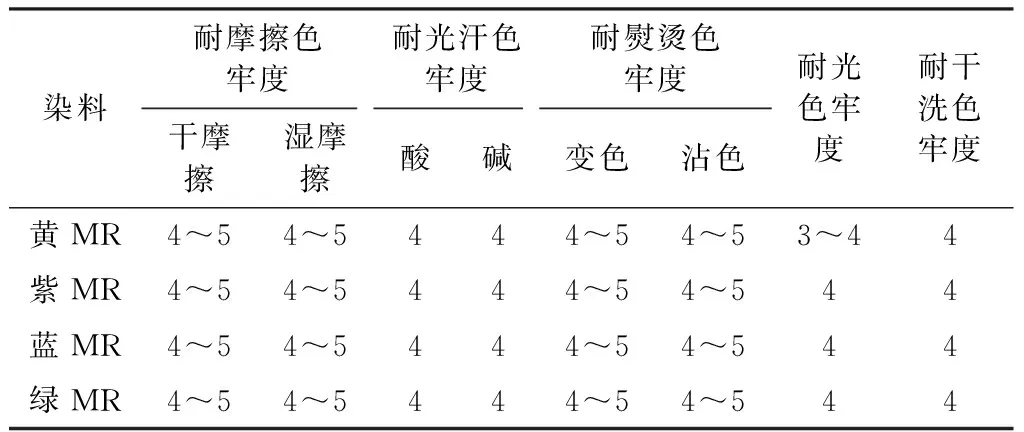

采用印花工艺I,4种液体染料经工厂放大试样,涤纶雪纺印花织物的色牢度检测结果如表5所示。可知,采用自主研发制备的4种液体分散染料,可获得优良的色牢度。除耐光/汗色牢度、耐干洗色牢度和耐光色牢度为4级外,其余色牢度(耐皂洗色牢度、耐酸汗渍色牢度、耐碱汗渍色牢度、耐水色牢度、耐摩擦色牢度、耐唾液色牢度、耐熨烫色牢度)都达4~5级,高于市售分散染料的色牢度和国家色牢度相关标准。

表5 涤纶织物微量印花制品的色牢度(雪纺,液体染料用量2%)Tab.5 Color fastness of polyester fabric by micro-printing (polyester chiffon, liquid dye 2%) 级

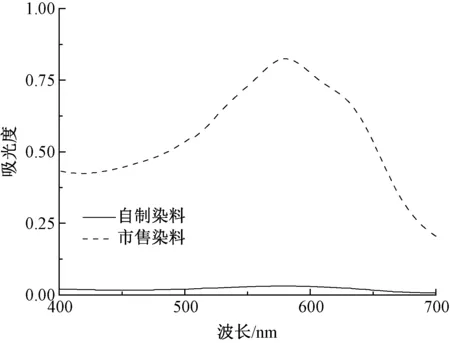

为进一步说明印花工艺I的特点,采用印花工艺IV,比较了市售分散蓝79和自制分散蓝MR的印花织物经还原清洗残液吸光度的差异,如图3所示。可知,自制分散蓝MR的还原清洗残液的吸光度极低,吸光度为0.031,经计算相当于染料质量浓度为1.42 mg/L;而市售分散蓝79的残液吸光度较高,吸光度为0.825,相当于染料质量浓度为37.93 mg/L。这说明了采用自制液体分散染料的微量印花工艺,即使采用还原清洗工艺,其废水色度极低,因此可大幅度减轻还原清洗的负担,甚至可免除还原清洗工序。

图3 微量印花与直接印花还原清洗残液的吸光度Fig.3 Absorbance of reduction cleaning liquid from micro-printing and direct printing

综上所述,采用自制的液体分散染料和印花工艺I,可获得优良的印花性能,且具有超低污染及短流程的特点,从根本上解决了分散染料印花的高废水和高废渣排放问题,是一种生态印花方法。该方法既结合了涂料印花(低能耗,无废水排放,短流程)和直接印花(手感柔软、色牢度优良、色泽鲜艳)的优点,又避免了涂料印花(色牢度较差、色谱不全)和直接印花(高耗水、高废水和废渣排放)的缺点。

3 结 论

1)自制的4种液体分散染料(黄MR、紫MR、蓝MR、绿MR),对合成增稠剂PTF-3的黏度下降影响较小,解决了市售染料因大量分散剂的存在而引起增稠剂黏度大幅度下降的问题,可明显降低印花介质中增稠剂的用量。

2)印花色浆中少量黏合剂的存在有利于提高染料固着率;自制有机硅改性丙烯酸酯黏合剂SA的玻璃化温度为-35~-30 ℃,具有较高的分子量及优良的印花性能。

3)采用自制液体染料的微量印花工艺,选择热水洗的后处理方法,可获得优良的印花性能和优异的色牢度,实现免除还原清洗或皂洗的印花短流程工艺,是一种超低污染的印花技术。