8 300 kW 1E级应急柴油发电机风扇焊接工艺研制

孙亚男

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

国内首台8 300 kW 10 500 V TFH系列核电站1E级应急柴油发电机样机,对标我国“华龙一号”核电站,具有很高的技术附加值,可以为用户、企业创造较大的经济效益和社会效益,为核电行业国产化提供强有力技术保障[1]。上电公司在完善核电质保体系、深入了解核电文化的基础上,通过该项目的开发,提升了我公司核电产品的容量,提高了核电产品覆盖面,为今后核电产品批量制造、保证核电质量打下了坚实基础。

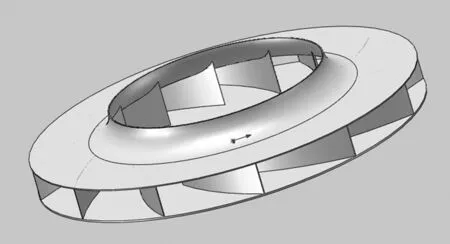

8 300 kW 1E级应急柴油发电机转子为单轴伸、带永磁励磁机结构,轴承档在非法兰端,法兰端为带大风扇结构。此风扇为碳钢Q235-B焊接而成的结构[2],由喇叭口型的套圈、风叶、圆板组成,如图1所示。套圈喇叭口成型尺寸外径为Φ2 200 mm,内径为Φ1 210 mm。风叶与套圈圆弧面贴合焊接。现设

图1 风扇外形三维视图

计要求套圈为3 mm钢板、圆板为8 mm钢板,且钢板不允许拼接。

1 验证过程及结果

由于我公司无此规格风扇的工艺制造经验,供应商无对应尺寸的压型模具,在样机周期紧张的情况下,需要一套创新性的解决问题的方案。设计、工艺人员集思广益,联合多家供应商开展此风扇的工艺研制工作。

此风扇的焊接工艺主要有三个难点:套圈圆弧成形、套圈平面成形和风扇焊接变形控制。风叶由于端头为直线段滚圆,成型尺寸难以确认;焊接变形控制主要体现在风叶同心度、风扇底板平面度两个方面;套圈成形考虑到材料选择、圆弧成形(喇叭口成型尺寸外径为Φ2 200 mm,内径为Φ1 210 mm,圆弧为R150)和平面成形三个部分,其中圆弧成形是重中之重;材料选择时应满足压形模具的刚性要求;套圈平面成形体现在平面度的偏差大小。

首先解决钢板刚性差、超宽却不允许拼接的问题。经设计人员计算、评审后,将套圈厚度由3 mm改为6 mm,圆板厚度由8 mm改为10 mm,超宽时采用拼接工艺,使用熔化极CO2气体保护焊、ER50-6焊丝进行填充,对拼接处进行磁粉探伤来检查焊缝质量。CO2气体保护焊电流密度高,热量集中,受热面积小,工件焊后变形小。为确保质量,拼接后对钢板进行一次校平工作。

在风扇试制过程中,主要进行了如下工作:

1.1 套圈圆弧成形

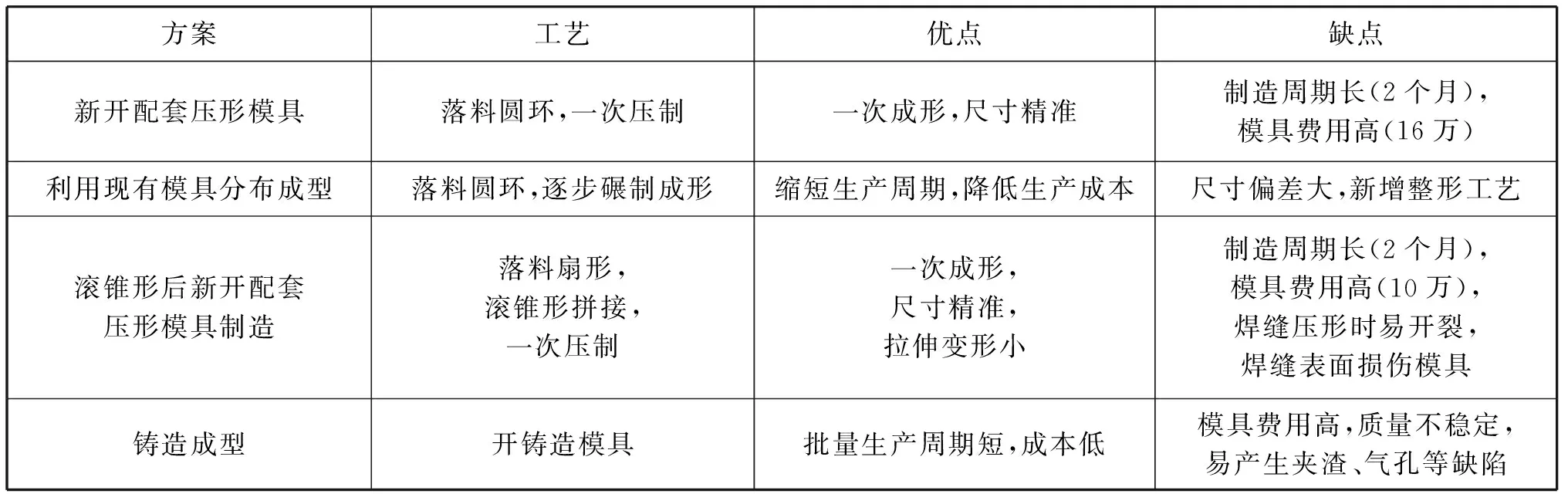

对于套圈圆弧成形的方案,工艺人员联合多家供应商集思广益,制定并讨论出了四种可行方案,如表1所示。

表1 四种套圈圆弧成形方案对比

对上述四种方案进行了充分讨论,从周期、成本、尺寸控制、工艺简繁等多方面进行综合对比,决定采用方案2,利用现有压形模具分步成型。并对套圈成形的整个工艺流程进行方案设计,如图2所示。

图2 套圈圆弧成形工艺流程图

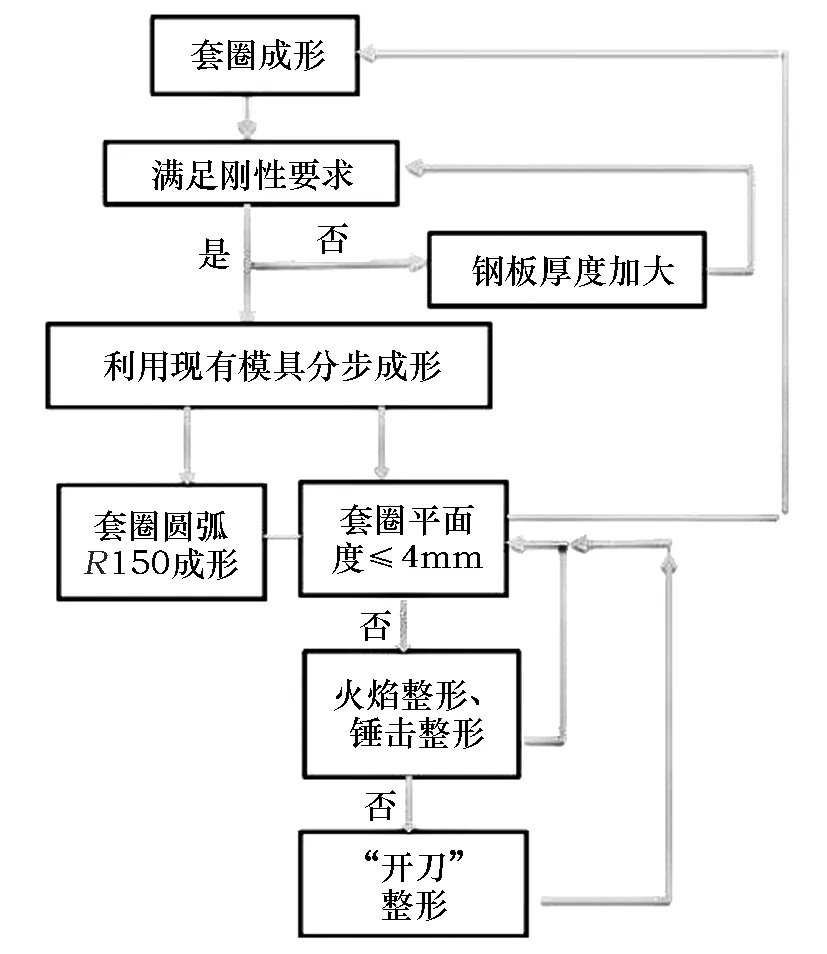

计算、评审后将套圈厚度由3 mm改为6 mm。钢板超宽,拼接后进行磁粉探伤,按NB/T 47013.4—2015 Ⅰ级要求考核,保证焊缝质量。在无配套模具的情况下利用现有压形模具分步成型、逐步碾制,成形效果如图3所示。

套圈成形效果差,热处理后尺寸仍无法保证,后

图3 套圈压形实物图

续采用火焰整形[3]。

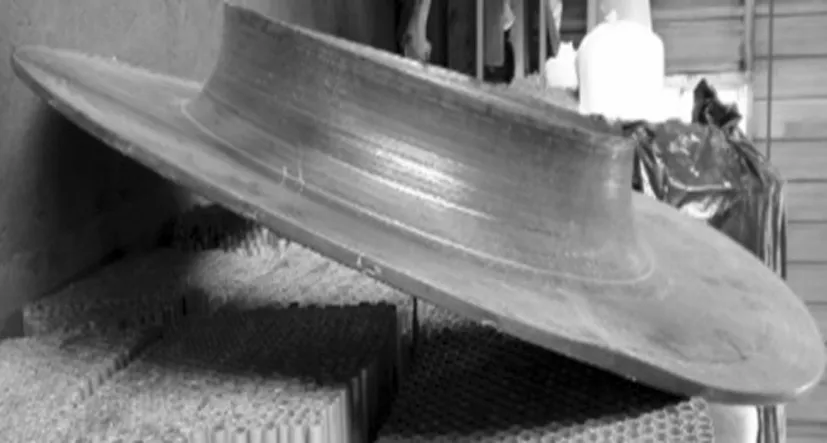

(1) 将套圈平面部分定位焊焊接于装配平板上,用圆弧测量板测量圆弧度并做好标记。

(2) 与套圈喇叭口圆弧内圆配做工艺撑筋,定位焊固定,喇叭口上端留30 mm余量。

(3) 采用边加热边锤击的方法进行火焰整形,并用蘸水的湿棉布对整形好的部分进行冷却收缩,如图4所示。

图4 火焰整形

待工件冷却后拆除工装平板,目视检查,套圈圆弧R150部分完成。平面部分严重超差,达不到要求的平面度≤4 mm的目标,后续再整形。

1.2 套圈平面成形

上立车测量套圈的平面度,在Φ1 530 mm圆周方向上不平度为1.5 mm,将Φ1 530 mm以外部分用激光切割去除,重新落料钢板,钢板拼接后对焊缝磁粉探伤保证质量,如图5所示。

图5 套圈“开刀”整形

圆弧和平面两部分用工艺撑筋、压板固定好,采用分段对称连续焊的方式焊接[4],如图6所示。

图6 套圈镶嵌钢板

待工件冷却后去除压板,打磨清理焊缝,镶嵌后钢板的平面未发生明显变形,平面度≤4 mm目标达成。焊接完成后去除压板,保留喇叭口内圆的工艺撑筋,吊运时使用,防止对圆弧面造成破坏。

1.3 风扇焊接变形控制

风扇由套圈、风叶、圆板焊接而成。

风叶图纸端头为直线段滚圆,成型尺寸难以确认。采用风叶与圆弧面配割落料的方法,即落料滚圆1件风叶,检查其与套圈圆弧贴合度,多余部分割除,缺少部分堆焊补齐,直至最佳尺寸。以这一件风叶尺寸为标准,落料成形其余件风叶。在风叶上划线来标识交错断续角焊缝焊接位置。

利用反变形法[5],通过撑工艺撑筋和搭压板的方式,对风扇焊接变形进行全方位控制,如图7所示。采取如下措施:喇叭口撑十字撑筋及弧形撑筋固定,上端留30 mm余量;套圈平面部分搭压板固定;套圈平面与圆板两平面垂直方向一周均布撑筋固定;每两风叶之间圆周方向亦均布撑筋固定。工艺撑筋、压板固定到位后按图纸完成焊接。

图7 焊接变形控制图

风扇焊接时采用Φ3.2 mm E4303焊条手工电弧焊进行交错断续焊接。手工电弧焊操作灵活,适用于各种空间位置的焊接,通过适时调整电弧位置和运条手势来保证焊缝质量。焊接电流为直流正接,电流在90~120 A,电压在22~26 V。

风扇焊接完成后进行热处理消除应力。装炉应将焊接件底垫平填实,保持装炉平稳,防止松动和变形。装炉应合理,不能叠压,保证炉气正常循环,应避免火焰直接喷射工件表面,以免产生局部过热。按下列加热规范进行操作:

以<80 ℃/h之速度随炉升温,加热至630±20 ℃进行匀热和保温,匀热时间2 h。当炉膛温度与工件温度均匀一致(匀热后),开始保温,保温时间按有效厚度2.5~3 min/mm计算,至少保温时间3 h。

冷却时以<50 ℃/h之速度随炉缓冷,在<250 ℃时可出炉空冷。出炉后,在工件冷至室温前,禁止放于潮湿的地方或强力吹风。

当所有热电偶指示温度都达到规定值时,开始计算匀热、保温时间。热处理后进行喷丸去除表面氧化物,达到GB/T 8923.1—2011标准中Sa21/2级,即金属表面呈金属光泽,无可见的油、脂和污物,无氧化皮、铁锈、涂层和外来杂质。再进行磁粉探伤检查,磁粉探伤按NB/T 47013.4—2015 Ⅰ级要求考核,保证焊缝质量。最后工件清理干净在喷丸处理后8小时内喷涂底漆,按油漆技术条件油漆后进厂。

1.4 效果确认

风扇焊接完成后使用机床测得数据如图8所示。

图8 风扇平面度测量数据

焊接完成后对风扇进行热处理去除应力,当所有热电偶指示温度都达到600~640 ℃时,开始进行均热+保温,均热2 h,保温3 h。喷丸去除工件表面氧化皮,质量等级均为Sa2.5(GB/T 8923.1—2011)即金属表面呈金属光泽,无可见的油、脂和污物,无氧化皮、铁锈、涂层和外来杂质。磁粉探伤焊缝,测量数据后油漆进厂。

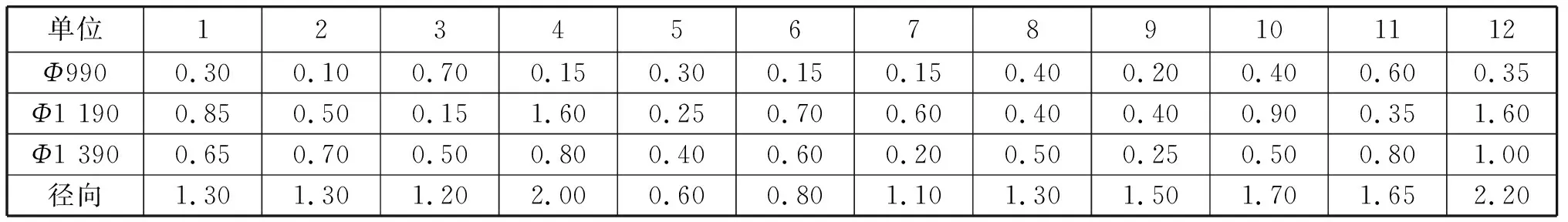

风扇进厂后,在12个风叶位置用600 mm长的刀形样板平尺分别复检了径向、切向(Φ990 mm、Φ1 190 mm、Φ1 390 mm)两个方向的风扇底板平面度,如表2所示。

风扇整体成形较好,达到了风叶同心≤3 mm,风扇底板平面度:①有风叶处平面度≤2 mm,②整体平面度≤4 mm的要求。风扇试制成功。

表2 风扇底板平面度测量数据 mm

1.5 巩固措施

此风扇试制成功后,工艺人员将制造方案及细节再次和供应商技术交底确认,并将内容固化至本厂技术协议中,在“主要质量控制”中着重强调了风扇同心度、平面度要求,实现规范可持续生产。

2 总结

(1) 工艺人员在未投产配套压形模具的情况下,与供应商一起,通过实施新的工艺方案,直接降低了产品的经济成本(16万压形模具费)和时间成本(压形模制造周期2个月),为企业赢得了先机。

(2) 风扇为电机中的转动件,而风扇焊接是一个热输入较大的工艺过程,此次有效地焊接过程控制达到了以下目标:风叶同心度≤3 mm,风扇底板平面度①有风叶处平面度≤2 mm,②整体平面度≤4 mm。

(3) 通过工艺的固化使工艺技术底蕴更加雄厚,增进了工艺人员团结合作意识,提高了发现问题、解决问题的能力,焊接经验更加丰富。通过本次工艺研制,解决了国内首台8 300 kW 10 500 V TFH系列核电站1E级应急柴油发电机风扇制造难题,得到了业主的肯定,提升了我公司核电产品在国内外的竞争力。