含磷丙烯酸酯的酯化合成及其阻燃性能研究

张苏伊

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

3D打印是快速成型技术中的一种,3D打印以三维CAD模型数据为基础,通过运用粉末状金属或塑料等材料,并运用逐层打印的方式来构造物体的技术。UV 固化含磷丙烯酸酯单体的合成则是对于3D打印技术应用的一种新的发展与尝试。UV固化含磷丙烯酸酯单体是合成光敏树脂的主要材料,主要是以环状磷酸酐(OP)与含有羟基的丙烯酸酯单体进行酯化反应,制备具有光固化活性的含磷丙烯酸脂类单体。

含磷丙烯酸酯单体是本体阻燃树脂的单体。不同于以添加剂的形式增强其阻燃性能,含磷丙烯酸酯本身具有磷原子基团,具有较好的阻燃性能[1~5]。其是通过化学反应将含磷单体与丙烯酸酯反应得到的反应型含磷丙烯酸酯单体[6]。反应型丙烯酸酯的阻燃机理是通过将具有磷元素的阻燃剂通过化学键结合的方法连接在丙烯酸酯中,使得丙烯酸酯单体本体具有阻燃成分[7~10]。

反应型阻燃剂的工作原理是将拥有含磷元素的阻燃单体与高聚物单体进行共聚的方法,可将阻燃基团导入高分子链或侧链,并通过以共价键结合起来的本体阻燃聚合物[11~13]。通过这样的方法得到的聚合物,不仅使得很少量的阻燃剂就能达到较高的阻燃效果,同时对聚合物的物理和机械性能影响较小。但是对阻燃高聚物的设计合成要求较高,成本较高[14~16]。

目前,反应型丙烯酸酯阻燃性能的研究主要集中在光固化丙烯酸酯涂层等方面,它不仅仅能用以制备透明防火涂层[21],而在阻燃领域中应用最为广泛的为含磷阻燃剂单体[17~20]。

UV固化含磷丙烯酸酯单体主要适用于3D打印行业,它是立体光刻成型工艺(SLA)所使用的主要原料。SLA技术在成型时,装满液态光敏树脂的树脂槽,之后再通过控制激光器,对液态树脂进行扫描,随后开始固化被扫描区域,从而构成一个薄截面,然后工作台下降一个薄截面的高度,其上再覆盖一层树脂,再次进行扫描固化,新固化的一层将牢固地黏在前一层上,不断反复进行,直到目标产品最终扫描固化完成[11~12]。同时,为了提高光敏树脂的使用范围,采用提高其阻燃性方法提高其使用范围,于是在其合成过程中实行了一系列的处理。最后,为了提高其为了避免外加型阻燃剂对光敏树脂其他性能的影响,提高SLA阻燃型树脂细腻度和分辨率,主要合成以OP开环为主要结构的含有次磷酸基的丙烯酸酯类单体,并在实验过程中,研究不同反应条件下对产物产率的影响。

本文主要是以OP与丙烯酸羟丙酯开始反应,合成主要结构含有次磷酸基的本体阻燃型的丙烯酸酯类单体,并在实验过程中改变反应的各个条件,如温度,时间及催化剂种类等,研究不同条件对反应的影响,得到较为优化的反应条件。同时,将产物与6170(聚氨酯丙烯酸酯6170)进行复配,并对其进行阻燃性能测试。

1 实验部分

1.1 实验原料与试剂

实验原料与试剂见表1。

表1 实验原料与试剂

1.2 主要仪器及设备

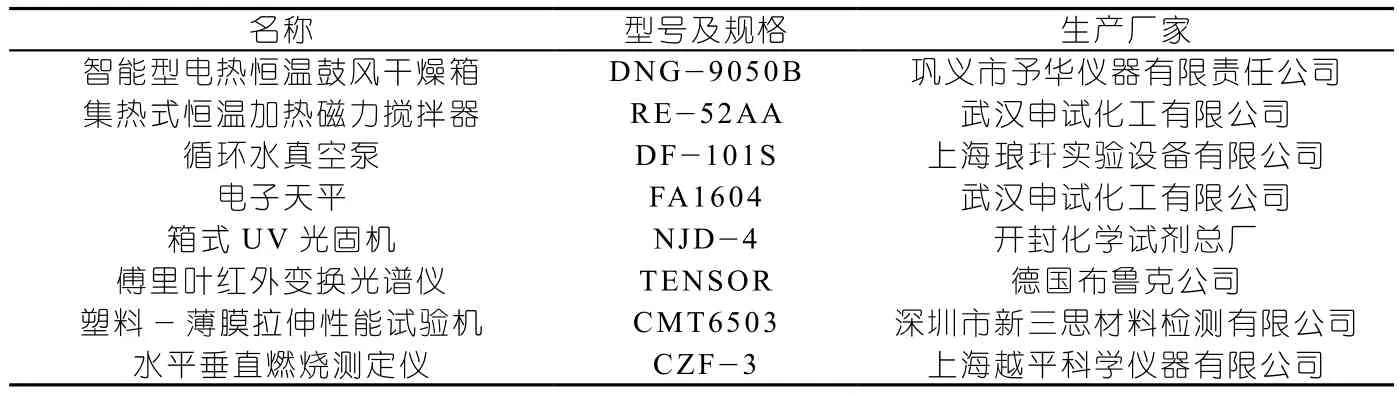

实验主要仪器及设备见表2。

表2 实验主要仪器与设备

1.3 含磷丙烯酸酯的合成

1.3.1 反应原理

含磷丙烯酸酯的合成主要是酯化反应,利用丙烯酸羟丙酯中的羟基与OP中的羧基进行反应,反应结构式:

1.3.2 OP的提纯

由于OP是工业级的纯度,需要对OP进行一定的提纯处理,处理掉OP中较多的使得能得到较为纯净的OP。

让OP的取出一定量未经处理的OP,加入一定量的乙酸乙酯进行清洗,产生含有杂质的黄色的废液,清理掉废液,并再次加入乙酸乙酯进行清洗,如此反复数次,直至OP颜色变淡或乙酸乙酯溶剂颜色较淡即可。

后对OP进行抽滤,抽滤过程中用溶剂进行淋洗(溶剂为乙酸乙酯与乙醇的混合液,乙酸乙酯:乙醇=10:1),淋洗数次直至OP颜色变白即可。

最后,在室温下对OP进行干燥即可产生较为纯净的OP。

1.3.3 合成方法

将一定量OP投入装有温度计和冷凝管的三口圆底烧瓶中,并按照一定的比例加入催化剂及阻聚剂,用油浴加热至95℃,边加热边用磁子搅拌,待温度恒定于110℃时,按OP与丙烯酸羟丙酯以1:1.2的摩尔比例称取丙烯酸羟丙酯,并用恒压滴液漏斗缓慢滴加丙烯酸羟丙酯,在反应期间用点板的方法确定反应情况,在一定时间后,停止反应,趁热出料,经过抽滤除去催化剂,后通过萃取的方式对反应物提纯,除去未反应的单体及其他杂质,得到较为纯净的含磷丙烯酸酯单体,避光保存。

1.3.4 产物的萃取

先将产物进过抽滤装置进行过滤,除去催化剂,得到反应产物。后将产物进行萃取,以乙酸乙酯与蒸馏水的比例为5:1的量对产物进行萃取,水相可除去阻聚剂及未反应的杂质,而产物多在油相中。

将水相进行多次萃取,在水相中加入一定量的乙酸乙酯溶剂进行萃取,如此反复多次,以少量多次的原则,将产物萃取在油相中。

利用旋蒸器对油相进行旋蒸,蒸出乙酸乙酯,得到较为纯净的反应产物。对产物进行紫外光固化,得到有阻燃性能的薄膜。

2 实验结果与讨论

2.1 反应条件的优化

UV 固化含磷丙烯酸酯单体的合成,它是由环状磷酸酐(2-甲基-2,5-二氧-1,2-氧磷杂环戊烷,OP)与含有羟基的丙烯酸酯单体进行酯化反应,制备出具有阻燃性质及光固化活性的含磷丙烯酸脂类单体。本文要通过对反应条件的考察,确定适宜的反应条件,以此求得最优反应条件。

2.1.1 反应温度的影响

以阳离子交换树脂(PK208LH)(20 g/mol)作为催化剂,对苯二酚(质量分数为0.1%)作为阻聚剂,OP与丙烯酸羟丙酯以反应比例1:1.2进行酯化反应,反应时间为5 h。计算不同温度下对应的产率,其产率如表3所示,后绘出产率与温度的关系图,如图1。

表3 不同温度下产物产率

由图1可知,在催化剂、反应时间相同,OP与丙烯酸羟丙酯的反应比例均为1:1.2,通过改变反应温度来测试反应最优温度,在50~80℃中,产物产率随着时间的增加而缓慢增加,这是由于反应温度不高,OP与丙烯酸羟丙酯无法充分反应,只有小部分开始反应,而随着温度的升高,OP与丙烯酸羟丙酯充分反应,产物产量逐渐提高,在110℃左右产物产量最高,随着温度的进一步提高,单体由于逐渐开始聚合,单体量开始减少,所以产物产率逐渐降低[21]。

图1 产率与温度的关系图

2.1.2 反应时间的影响

以阳离子交换树脂(PK208LH)(20 g/mol)作为催化剂,对苯二酚(质量分数为0.1%)作为阻聚剂,OP与丙烯酸羟丙酯以反应比例1:1.2进行酯化反应,反应温度为110℃。计算不同反应时间下对应的产率,其产率如表4所示,后绘出产率与时间的关系图,如图2。

表4 不同反应时间下产物产率

图2 产率与时间的关系图

由图2可知,在催化剂、反应温度相同,OP与丙烯酸羟丙酯的反应比例均为1:1.2下,通过改变反应时间探索反应时间对产物产量的影响,随着反应时间的增加,OP与丙烯酸羟丙酯逐渐开始充分反应,产物产量逐渐增加,即产物产率逐渐提高,而在5 h左右,产物产率最大。然而随着反应时间的再次增加,含磷丙烯酸酯单体开始聚合,单体逐渐减少,即产物产率减少。

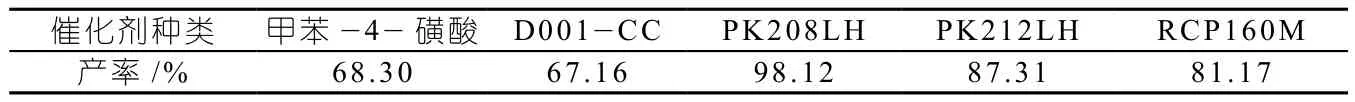

2.1.3 催化剂种类的影响

以对苯二酚(质量分数为0.1%)作为阻聚剂,OP与丙烯酸羟丙酯以反应比例1:1.2进行酯化反应,反应时间为5 h,反应温度为110℃。计算在不同催化剂下对应的产率,其产率如表5所示。

表5 不同催化剂种类下产物产率

由表5可知,在反应温度、反应时间相同,OP与丙烯酸羟丙酯的反应比例1:1.2下,通过改变催化剂的种类,确认不同催化剂下,哪种催化剂的催化下反应产物产量最多,以此确定较为优秀的催化剂。因为磺酸类催化剂没有氧化性,也不会生成过氧化物,因而不会促进聚合等副反应的发生,因此用磺酸类催化酯化反应副产物少,同时后处理工序较为简单[21~25]。但和阳离子交换树脂相比还是有所差距,强酸性阳离子交换树脂用作酯化催化剂时,具有反应条件温和、副产物少、选择性高、酯化产物的后处理工艺简单、产品色度低、催化剂可以通过再生进行重复利用、腐烛性小、环保等优点[26]。

因此最终选用强酸性阳离子交换树脂,再通过选用不同型号的阳离子交换树脂确定催化效果较强的树脂,通过比较得知型号为PK208LH的强酸性阳离子交换树脂效果较好。

2.2 含磷丙烯酸酯单体的结构表征

图3为含磷丙烯酸酯单体固化前后的红外谱图,根据红外谱图可了解含磷丙烯酸酯固化情况及固化后结构。并以此进行对比固化前后结构差别。

图3 含磷丙烯酸酯红外谱图

图3(a)为含磷丙烯酸酯单体未固化时的红外谱图,而图3(b)则为含磷丙烯酸酯单体固化后的红外谱图,在1722 cm-1左右的强吸收峰为酯基C=O键的伸缩振动吸收峰,另外在1271 cm-1和1188 cm-1附近的强吸收峰分别对应酯基中C—O—C键不对称和对称伸缩振动,在1126 cm-1左右吸收峰是P=O键伸缩振动,在1068 cm-1左右是P—O键的伸缩振动,这符合含磷丙烯酸酯单体的结构。

图3(a)在1615 cm-1处的吸收峰表明了含磷丙烯酸酯单体的双键的伸缩振动,而810 cm-1处的吸收峰表明了不饱和C—H键面内弯曲振动,这表明含磷丙烯酸酯单体还未固化。

图3(b)在1615 cm-1及810 cm-1处没有吸收峰,说明含磷丙烯酸酯单体已经固化。

2.3 光敏树脂的测试

将聚氨酯丙烯酸酯6170和含磷丙烯酸酯单体进行复配,按配方添加一定量的光引发剂和不同比例的6170和含磷丙烯酸酯单体,经过UV光固化,光敏树脂固化,成无色透明样品。

2.3.1 光敏树脂配方组成

在6170/含磷丙烯酸酯体系中,光引发剂为Darocur1173,含量为5%(质量分数),而6170则和含磷丙烯酸羟丙酯比例不同,光固化体系中各类物质比例如表6所示。

表6 光敏树脂配方比例

2.3.2 拉伸强度的测试

按配方配制成含有不同6170含量的光固化体系,经过光固化后生成6170含量不同的样条,经过拉伸性能试验机的测试,得到各个样条不同拉伸强度数据。各个样品的数据如表7所示,后作出6170含量与拉伸强度关系图4。

表7 拉伸数据表

图4 6170含量与拉伸强度关系图

由图4可知,随着6170含量的的增加,样条的拉伸强度随之升高。由此可知,6170对样条拉伸强度的增加有着较大的影响,随着6170的增加,样品的韧性增强,6170能很好的增强样品的强度,而含磷丙烯酸酯单体固化后,样品较脆。

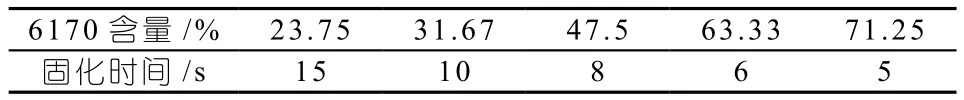

2.3.3 固化时间的测试

按配方配制成含有不同6170含量的光固化体系,经过光固化后生成6170含量不同的样条,经过光固化时间的测试,得到6170含量对固化时间的影响。各个样品的数据如表8所示,后作出6170含量与固化时间关系图5。

表8 光固化时间表

图5 6170含量与固化时间关系图

由图5可知,随着6170含量的的增加,光固化时间随之降低。由此说明,6170含量的增加有利于样品的光固化,根据不同固化时间的要求可选择添加不同含量的6170。此图还说明了含磷丙烯酸酯单体的光固化时间较长,需改进。

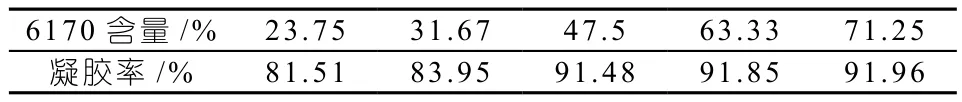

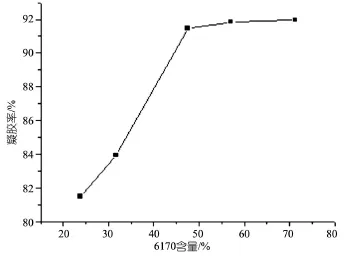

2.3.4 凝胶率的测试

按配方配制成含有不同6170含量的光固化体系,经过光固化后生成6170含量不同的薄膜样品,经过凝胶率的测试,得到6170含量对凝胶率的影响。各个样品的数据如表9所示,后作出6170含量与凝胶率关系图6。

表9 凝胶率数据表

图6 6170含量与凝胶率关系图

由图6可知,随着6170含量的增加,凝胶率随之提高。凝胶率表明了样品在固化时的交联程度。由此说明,6170含量的提高,有利于样品在UV光固化下的交联,6170的添加有利于样品的固化性能的提高。

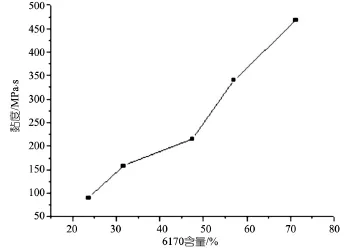

2.3.5 黏度的测试

按配方配制成含有不同6170含量的光固化体系,经过黏度仪的测试,得到各种样品的不同黏度数据,由此得知6170含量对黏度的影响。各个样品的数据如表10所示,后作出6170含量与黏度关系图7。

表10 黏度数据表

由图7可知,随着6170含量的增加,黏度随之提高。由此说明,6170含量的增加,大大的提高了样品黏度。6170本身黏度较大,不利于光固化时样品的流平,所以要根据需要配制不同6170含量的样品。

图7 6170含量与黏度关系图

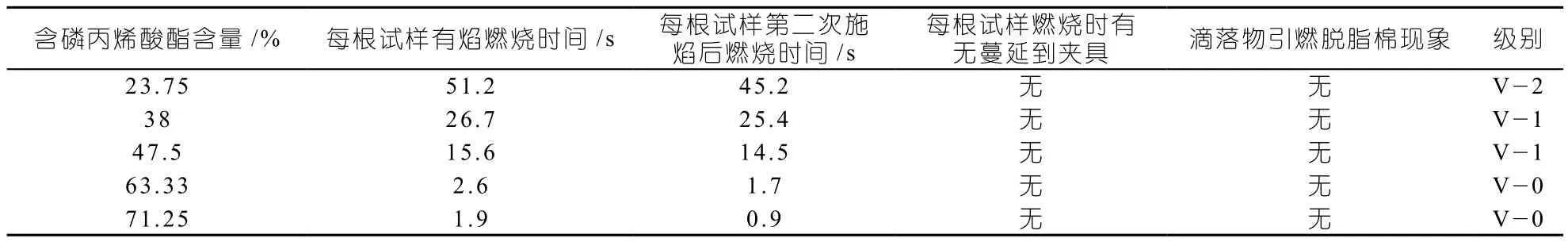

2.3.6 阻燃性能的测试

按配方配制成含有不同6170含量的光固化体系,经过光固化后制成6170含量不同的样条,经过水平垂直燃烧测定仪的测试,得到各个样条阻燃性能的数据。各个样品的数据如表11所示。

由表11可知,随着含磷丙烯酸酯含量的增加,样条的燃烧时间随之减少,阻燃级别最后可达V-0级,由此表明,含磷丙烯酸酯具有较好的阻燃性能,当与其他材料复配时能够明显的提高其阻燃性能。

3 结论

本实验通过改变实验中各个反应条件,如反应温度,反应时间,催化剂种类等条件,研究各种条件对反应产物产率的影响。研究表明:在OP与丙烯酸羟丙酯在反应比例为1:1.2下,当反应温度为110℃,反应时间为5 h,使用催化剂为PK208LH时,反应产物产率最高为98.12%。

表11 阻燃性能数据表

当含磷丙烯酸酯与聚氨酯丙烯酸酯进行复配,光固化后制成样条后,经过垂直燃烧实验后,实验表明:随着含磷丙烯酸酯含量的增加,阻燃性能增加,且当含磷丙烯酸酯含量超过63.33%后,阻燃为V-0级别。由此可知,含磷丙烯酸酯有着较好的阻燃性能。