5000 m3级高炉鼓风机组的优化设计

刘 波 ,朱 凡 ,谢建中 ,王仪田 ,强 科 ,孙 标 ,吴 广 ,陈江辉 ,田渭蓉 ,王 毅

(1宝钢湛江钢铁股份有限公司,广东湛江 524000;2西安陕鼓动力股份有限公司,陕西西安 710075;3中冶赛迪工程股份有限公司,重庆 404100)

前言

鼓风机组是大型高炉的重要动力设备,而以前国内的5000 m3级大型高炉鼓风机全部进口。对标国际先进水平,立足于“可靠性”、“系统性”和“先进性”,笔者联合攻关大型高炉鼓风机组中的包括高性能、可靠性以及高精度控制调节等关键技术,填补国内技术空白。

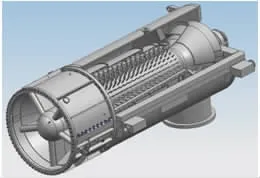

如图1所示,国产研制的首套5000 m3高炉鼓风机组应用于宝钢湛江,采用AV100-17轴流压缩机,设计最大点风量9410 m3/min,排气压力660kPa,最大轴功率51946 kW,采用55 MW同步电动机直联驱动,轴向进气,径向排气结构,设计点多变效率>91%;定流量下调节精度达到50 m3/min,定压力调节精度达到7 kPa。该机组于2015年9月成功投运,性能达标,机组运行稳定,振动小于30 μm。

图1 宝钢湛江5050m3高炉鼓风机组

1 高性能设计

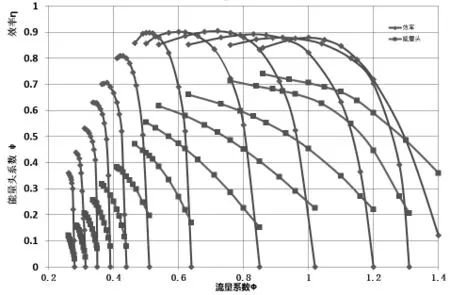

大型高炉鼓风机性能决定了鼓风机运行的经济性。效率、调节范围是鼓风机性能中的关键指标[1][2]。通过采用叶型优化(见图2)、流道优化、轴向进气结构、最后一级静叶采用固定而其余可调等系统设计,提升整体鼓风机组性能和调节范围。

图2 90%反动度基本级在不同静叶角度下的性能

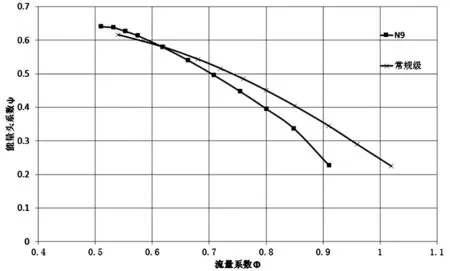

常规轴流压缩机多采用径向下进气/径向下排气结构型式,本台压缩机则采用轴向进气/径向下排气结构,减少了进气流动损失,提高鼓风机效率0.5%以上。以前高炉鼓风机多为全静叶可调轴流压缩机[3],如此最后一级静叶在调节过程中由于气流角度的变化,导致气流与扩压器壁面产生角度、增加冲击损失,因此本台压缩机采用最后一级静叶固定、增大静叶角度,减小最后一级静叶排气损失,效率提高0.25%。末级采取90%反动度的叶型,既拓宽了小流量区域下机组的工作区域,又提高了机组的做功能力(见图3),另外,借助CFD流场计算优化,对该鼓风机流道优化、让17级压缩机内部流道形成良好的匹配[4],抑制在静叶调节变化过程中提前出线喘振或阻塞,增大整个鼓风机组的良好调节范围。

图3 90%反动度与常规基本级的性能比较

*借助CFD技术,流道和叶型优化,减小流动损失,提高效率0.82%;

*采用轴向进气结构替代常规径向进气结构,减小进口流动损失,提高效率0.53%;

*最后一级静叶固定,减小排气流动损失,提高效率0.25%;

*总体提高效率1.5%以上,总体减小耗功1500 kW以上,年节能1200万kWh;

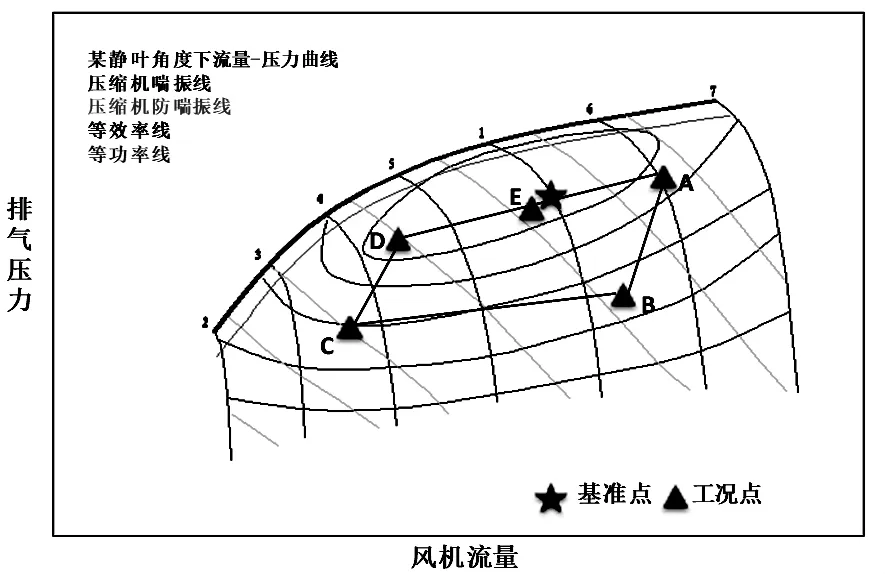

*通过多级匹配优化[1],鼓风机运行范围增大约12%。高效区范围增大,提升了鼓风机调节范围的高性能,如图4所示。

*优化鼓风机最小启动静叶角度,减小启动功率20%以上。

图4 优化鼓风机设计工况

2 可靠性设计

鼓风机是高炉系统的动力心脏设备,其安全可靠性尤为重要,影响高炉冶炼的正常生产,在鼓风机故障停机时候,甚至会危及高炉报废。大型高炉鼓风机风量、几何尺寸、驱动功率等大幅度增加,其可靠性设计难度急剧增加,这是以前我国的大型高炉鼓风机依赖进口的重要原因。

本文分析了国内外制约大型高炉鼓风机可靠性的主要因素,决定从叶片、进气侧油封气封、防喘振、防阻塞等方面进行优化设计,综合提升大型鼓风机组的可靠性,提升叶片的寿命。

2.1 叶片防腐蚀设计

在南方或沿海运行的鼓风机,一般叶片腐蚀较为严重,因此对鼓风机的前三级动叶及前四级静叶采用“高分子有机涂层”防腐蚀方案。该防腐蚀涂料由特种高分子树脂,内加偶联剂、渗透剂、防老剂、交联剂、抗氧剂、填料、固化剂等配制的一种特种防腐材料,粘接力强,收缩率小、交联密度大、抗渗性好、对金属表面处理要求不严、导热、抗冲刷磨损,有极强的耐久性,耐酸、碱及无机盐类腐蚀。

2.2 动叶片叶根结构优化与叶片喷丸强化

动叶片采用叶根结构优化与叶片喷丸强化处理。

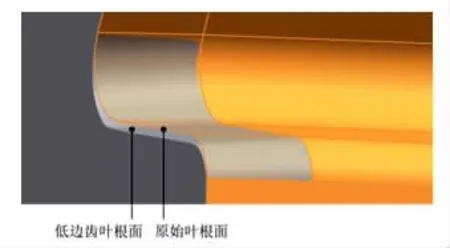

动叶片承载齿面边缘处是该型叶片应力集中位置,为降低承载齿面端部的区域应力集中,特将原始叶根面在端部位置做特殊设计,使该区域不再承载,从而达到降低该区域应力集中的目的,这种结构被命名为低边齿结构,其结构如图5所示。

为提高叶片疲劳寿命,特开发了叶片喷丸强化工艺。喷丸是利用高速运动的弹丸流连续向材料表面喷射,使表面层产生强烈塑性变形,形成表面强化层,从而有效提高零部件的抗疲劳、耐腐蚀特性,是金属材料表面改性的有效方法。

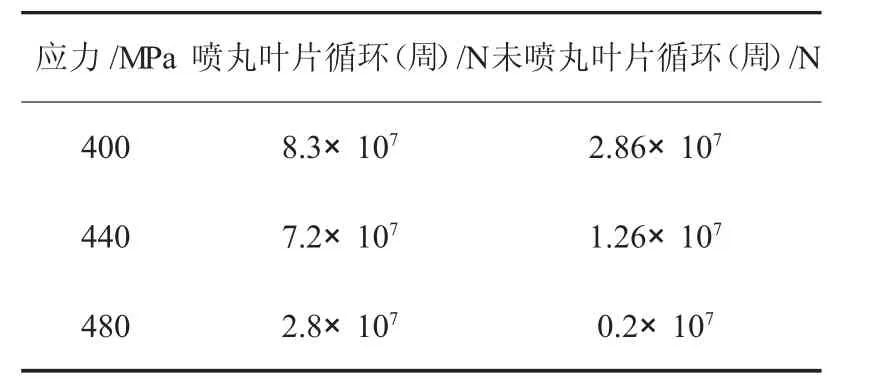

为验证喷丸对叶片疲劳寿命的改善作用,进行了叶片振动疲劳试验。试验结果见表1,从表1中可以看出,在相同应力水平下,喷丸叶片累计循环数远超过未喷丸叶片,而在相同循环次数下,叶片疲劳强度提高了约20%。

在以上试验的基础上,还进行了喷丸工艺研究,制定了适用于高炉鼓风机叶片材料的喷丸优化工艺,从而提高了叶片的疲劳寿命。

图5 原始叶根面与低边齿叶根面

表1 疲劳试验结果——循环数累计数据表

2.3 轴向进气鼓风机内置流道轴承箱油封与轴端密封优化设计

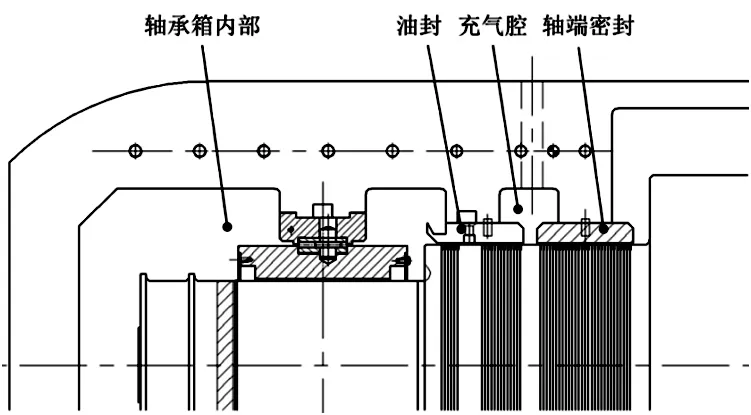

轴向进气鼓风机进气侧轴承箱内置于流道,油封与轴端密封[5]采用拉别令密封(侧齿密封)+缓冲气(仪表气)设计,在油封与轴端密封之间设有一个充气腔,密封气通过轴承箱支撑中的管路进入该腔体,腔体内的气体主要通过油封中的排气管口排放,从而阻隔了润滑油及油气向流道内泄漏,充气压力高于当地大气压~15 kPa。轴承箱内部结构如图6。

轴承箱体采用水平剖分结构,为确保润滑油不在水平界面处发生泄漏,特采用气封及静密封设计,油气或润滑油首先受到沟槽内部的压力密封气(压力等于充气压力)阻隔,外侧的静密封条能够保证无任何润滑油从水平界面处泄露至轴承箱体外侧。

图6 轴承箱内部结构示意图

2.4 防喘振优化设计

为了提高大型高炉鼓风机组防喘振可靠性,本文特别从以下三个方面进行优化:

(1)喉差温度补偿:由于鼓风机进气温度会随着季节的变化而变化,即使在同一天也会有较大变化,因此,我们对喉差进行了必要的温压补偿。

(2)鼓风机喉部差压换算入口流量:轴流鼓风机喉部相当于一个节流元件,喉部差压与流量构成一定的函数关系,通过机组喉部差压换算出机组的入口流量。当出口流量信号丢失时,程序将会自动切换到入口流量调节,确保机组的正常运行。

(3)压力限制线的设置。为了防止鼓风机排气压力过高,在防喘振线之上叠加一条压力限制线。当排气压力过高时,防喘振阀会自动打开一定角度,将鼓风机运行点限制在该线上,从而保护风机出口管线上的设备不至于因压力过高而损坏。

2.5 防阻塞系统设计

在放空或高炉休风时,鼓风机容易运行在末级叶片阻塞区。“末级叶片阻塞”时候,鼓风机后面的某级或某几级叶片会产生疲劳受力,缩短叶片使用寿命。机组设立防阻塞控制装置的作用是防止鼓风机运行在末级叶片阻塞区。气动性能在充分保证各设计点的情况下,对末级叶片阻塞进行计算。建立流量压力坐标系类的阻塞线。将理论的流量压力坐标系类的阻塞线转化为喉部差压与出口压力坐标系的防阻塞线。

3 控制系统设计优化

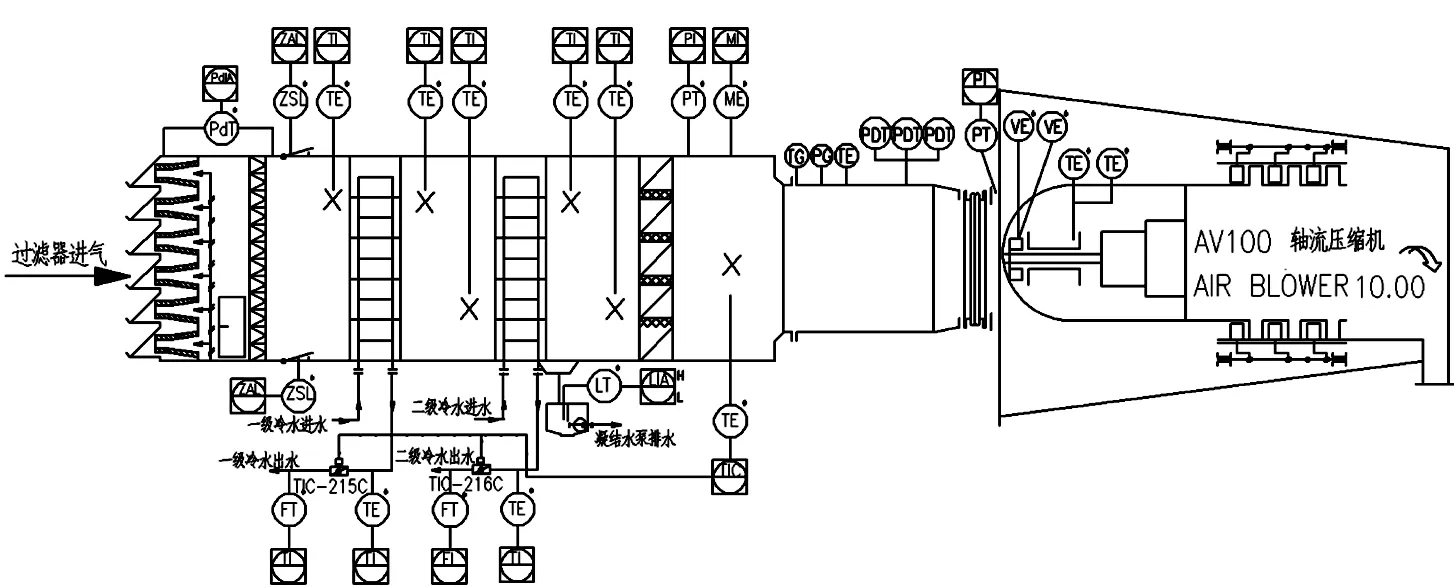

3.1 脱湿鼓风技术研究与控制系统相结合

结合机组控制系统实际需求,将脱湿系统的监测及相关控制整合到高炉鼓风机组控制系统[6]中。通过控制系统的整合和改进,完善了高炉鼓风机组控制系统的系统性,提高了脱湿系统控制的可靠性及系统操作的同步性,由于不采用单独的脱湿系统控制系统,减少了项目的整体投入,节约采购成本。脱湿鼓风系统典型流程图如图7所示。

图7 脱湿鼓风系统典型流程图

3.2 取消动力油压低联锁停机条件,提高机组可用性

对机组的联锁停机条件进行了分析,取消动力油压低联锁停机条件。动力油系统设置两台油泵(一用一备)和蓄能器,备用泵具有自启动功能。在动力油压力低,且备用泵无法投入的时候,机组静叶能够确保在当前工况下运行并且没有大角度的飘移时,鼓风机是可以持续送风的。由于静叶伺服系统选用VOITH阀,当控制信号给定值和反馈值相等时,伺服阀处于中位,油路闭锁。当油泵停止运行时,油压下降过程中,将静叶控制由原来的自动调节转为手动调节,此时,油压低报警,保持静叶的当前开度不变的情况下进行持续送风。

3.3 鼓风机出口微压保持技术应用

鼓风机出口微压保持功能,又称之为惯性鼓风功能。是指在机组因自身故障引发的事故停机过程中,放风阀在快速打开泄压之后再重新关闭,使风机出口压力回升,延缓风压下降时间,实现为高炉保持一定的风压,以保证高炉有几分钟左右的时间进行休风操作,防止高炉在不知情的情况下因突然断风而导致的灌风口事故。

微压保持功能仅适用于鼓风机自身原因引起的停机,如原动机事故跳闸、机组轴位移过大、轴承温度过高、润滑油压力过低等因素引起的事故停机。对于由于工艺原因引起的逆流喘振等造成的联锁停机并不适用,否则会造成更加严重的后果。

4 宝钢湛江5050 m3高炉鼓风机组运行分析

陕鼓与宝钢、中冶赛迪联合技术攻关宝钢湛江5000 m3级高炉鼓风机组,也是我国第一套国产化研制。作为研究成果向工业产品的转化,本文所述内容应用在宝钢湛江5050 m3鼓风机组中,经过实践检验。实现国产化大型高炉鼓风机组技术提升,对标国际先进水平,立足于鼓风机“可靠性”、“系统性”和“先进性”。

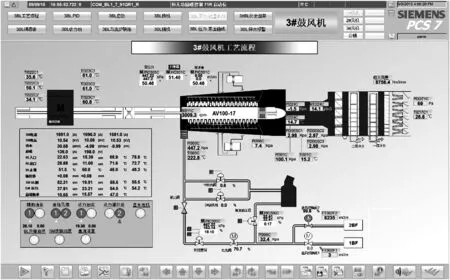

4.1 稳定性目标

鼓风机组运行平稳,鼓风机振动低于30 um,轴瓦温度低于85℃,各项监测值正常。监测画面如图8所示。

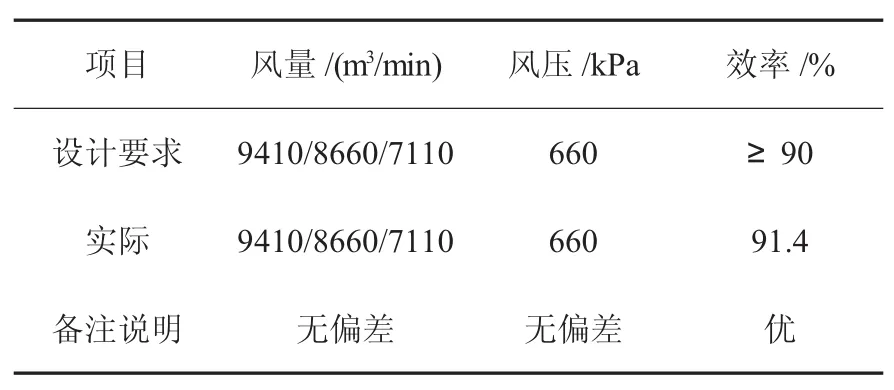

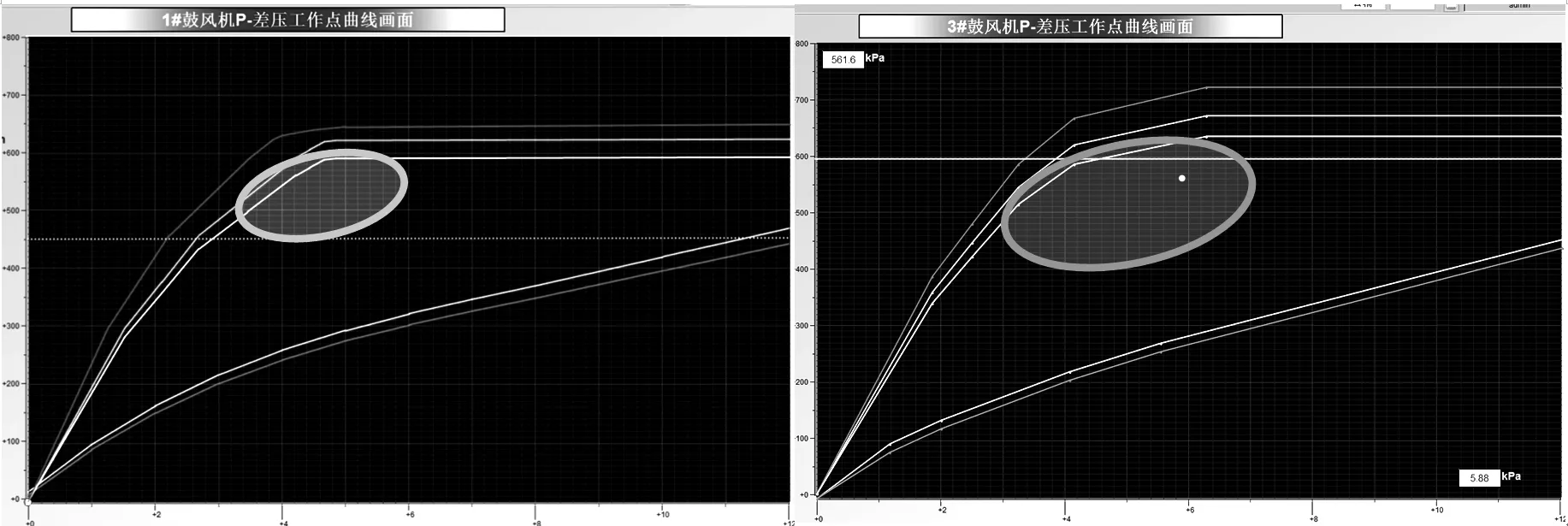

4.2 先进性目标

多变效率超过设计要求大于90%;调节范围宽;各工况点性能达到设计要求。调节范围宽,满足该鼓风机在夏季、冬季和年平均的各大小风量以及脱湿的运行条件要求,并且鼓风机运行效率高、运行经济。核心参数见表2。由图9的对比可知,国产大型高炉鼓风机调节范围明显大于国外某高炉鼓风机组调节范围。

表2 机组气动设计参数与实测值对比表

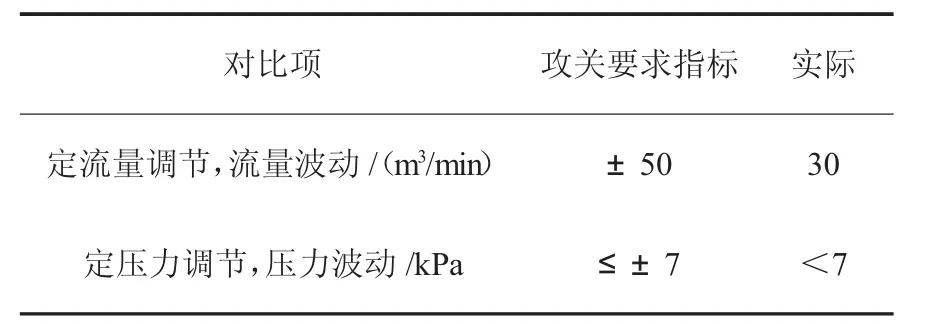

4.3 系统性目标

通过机组工艺流程的改进,提升了鼓风机调节精度。

定流量调节,流量波动约30 m3/min,优于设计要求指标:50 m3/min。

定压力调节,压力波动<7 kPa,达到设计指标要求。数据汇总见表3。

图8 鼓风机组运行流程图

图9 国产大型高炉鼓风机组与国外某高炉鼓风机运行对比图

表3 机组调节设计参数与实测值对比表

宝钢、陕鼓和赛迪三方在技术攻关和工程实施二个阶段的联合攻关工作,实现了国产首台套5000 m3级及以上大型高炉鼓风机组的自主研发、制造和集成工作,稳定性、先进性、系统性及实物质量达到了世界一流水平。已具备与世界同行同台公平竞争的实力,这也是中国制造业做大做强的一部分。

5 结论

通过对宝钢湛江5050 m3大型高炉鼓风机组项目进行联合攻关,在国产大型5000 m3级高炉鼓风机技术上取得重大突破,填补了国内技术空白。大型高炉鼓风机组研究取得了以下突破

(1)大型鼓风机可靠性提升:通过叶片防腐蚀设计应用、动叶片叶根结构优化与叶片喷丸强化设计应用、轴向进气鼓风机结构设计、内置流道的轴承箱油封与气封优化设计,机组防喘振系统优化,防阻塞系统的应用,提高了鼓风机可靠性。

(2)大型鼓风机高性能提升:采用全新叶型、流道优化、多级匹配、轴向进气结构、最后一级静叶固定等措施,将鼓风机效率提高至91%以上,调节范围提升12%,启动功率减小20%。

(3)鼓风机组工艺系统性优化:脱湿鼓风控制系统优化、机组联锁控制系统优化、微压保持系统应用,提高了机组的系统应用性。

(4)大型鼓风机调节精度提升:通过工艺流程改进,提升了大型高炉鼓风机组控制调节精度。定流量调节,流量波动约30 m3/min,优于设计要求指标:50 m3/min。定压力调节,压力波动<7 kPa,达到设计指标要求。 本文研究结果应用在宝钢湛江高炉鼓风机组中,经过实践检验,鼓风机组综合性能有显著改善,达到世界先进水平。