混氮天然气与焦炉煤气互换性实践

陈明秋,薛俊星

(山东省冶金设计院股份有限公司,山东济南 250000)

引言

全球粗钢产量在2017年已经达到16.91亿t,其中中国粗钢产量为8.32亿t,占比49.2%。加热炉是钢铁生产过程中的能耗大户,大约是钢铁生产总能耗的25%。环形加热炉是无缝钢管生产过程中的主要设备,主要采用重油、焦炉煤气和天然气等燃料。

目前对环形加热炉热工控制的研究成果和工程应用较为丰富,而对加热炉燃料替代的研究和应用较少。笔者通过介绍某钢厂环形炉的燃料供给现状及混氮天然气替代焦炉煤气的工程实例来探讨加热炉燃料系统升级改造的方法。

1 现状介绍及燃料互换分析

环形炉作为无缝钢管生产企业管坯加热的主要炉型,具有热均匀性好、容量大、能耗低和易控制等诸多优点。

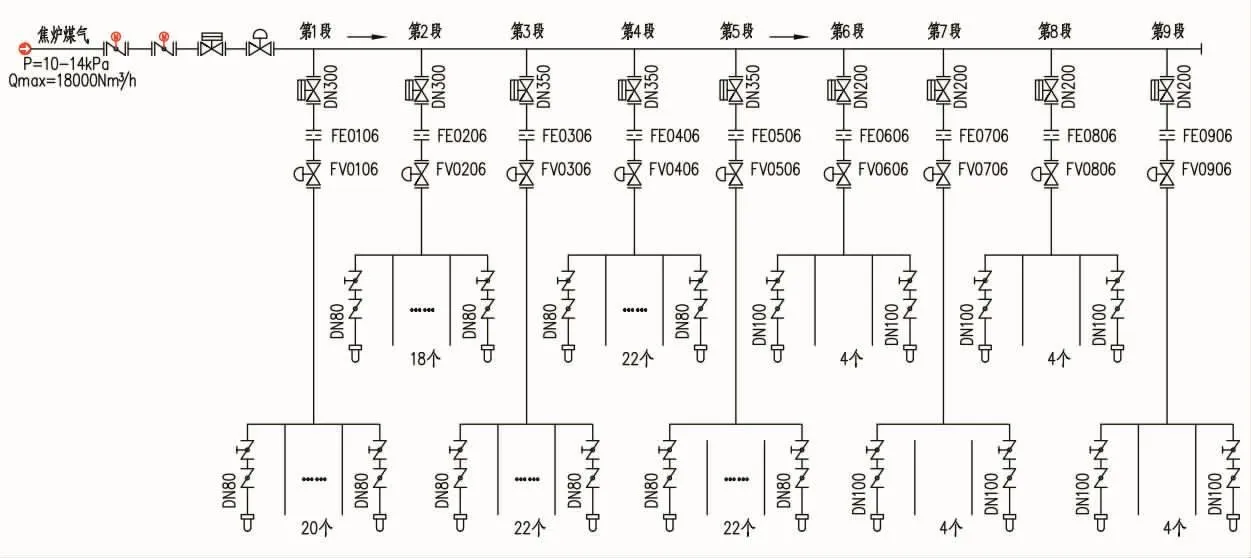

图1 环形加热炉焦炉煤气供应系统流程图

某钢厂环形加热炉是由意大利引进的,其中径为48 m,产量可达180 t/h,该炉采用重油为原料,全炉共分9个燃烧控制段,即2个预热段、3个加热段和4个均热段。该环形炉具有产量大、能耗低、技术成熟、工作可靠、性能先进、自动化程度高和加热质量好等优点。后来为充分利用钢铁企业副产煤气,燃料系统由燃油系统改为焦炉煤气系统。

为积极响应国家环保政策主动降低产能,焦炉煤气正常供应量降低为环形炉需求量的1/5。单一焦炉煤气不能满足要求,为保证环形加热炉的连续稳定生产,因此采用混氮天然气或混氮天然气掺混焦炉煤气,同时保留单独使用焦炉煤气的功能。

为保证混氮天然气能在现有的烧嘴上有相近的热负荷、火焰稳定性及可靠的点火,混氮天然气应与焦炉煤气具有相近的华白数和燃烧势。利用制氧厂富余氮气与天然气按一定比例混合成为混氮天然气,它能与焦炉煤气互换,在加热炉用户侧不做调整的前提下达到同样热负荷和稳定性。

天然气爆炸极限范围:5%~15%,焦炉煤气爆炸极限范围:4.5%~35.6%,所以焦炉煤气对含氧量的要求比天然气的更低,考虑50%的安全性,理论上讲混气中最大允许含氧量为6%。氮气中含氧量小于10×10-6,焦炉煤气和天然气中含氧量均小于1%,因此三种气体任意比例均匀混合理论上都是安全的。

2 燃料互换实践

为满足环形加热炉生产,采用3种供气模式:当焦炉煤气供应充足时,采用单一焦炉煤气供气;当焦炉煤气不能供给时,采用混氮天然气供气;当焦炉煤气供应量不足以满足生产时,采用三混气(焦炉煤气+氮气+天然气)供气。为减轻操作维护人员的负担,该系统实现了无人值守高度自控水平,三种供气模式可以根据需要一键切换。三混气供气控制程序复杂,影响因素较多,焦炉煤气供应量的波动决定了它是将来最常用的一种供气模式。

混氮天然气供气模式下的天然气为主气源,氮气为随动气源,天然气调节阀根据用户需求调节天然气的流量,氮气调节阀根据天然气的流量按一定比例调节氮气的流量。

三混气供气模式下的燃料有焦炉煤气、氮气和天然气,该模式下焦炉煤气作为主气源,不足部分由混氮天然气补充。

图2 环形加热炉三混气供应系统流程图

为满足加热炉各种工况的需求,天然气和氮气分别通过大小管进行调节和计量,在加热炉进口焦炉煤气管道上增加1台混合器,以保证三混气的成分均匀,热值稳定。

天然气和氮气阀站分别设置2套,1用1备,每组阀站分别有大小两个支路进行调节,大支路用于满负荷生产,小支路用于工况调整,以实现用户对不同流量的需求。

为实现环形炉对压力和炉温的控制精度要求,该系统采用了PID控制、顺序逻辑控制、串级比例双交叉限幅控制等先进控制方式,达到了安全、可靠、快速、准确和各支路无扰自动切换的预期效果。

3 结论

(1)环形加热炉改烧混气后的运行情况表明,混气站工作平稳、安全;混氮天然气热值、压力、炉内温度等各项指标均达到设计要求,保障了环形加热炉正常安全生产。

(2)混氮天然气可与焦炉煤气任意比例掺混,当焦炉煤气供气不足时自动补入混氮天然气,当焦炉煤气供气充足时可自动减少或切除混氮天然气。在加热炉本体不做改造的情况下既充分利用了各种品质的能源,又降低了企业的生产成本,具有较高的社会效益和经济效益。

(3)混气系统的成功应用,对我国钢铁工业节能和环保技术具有重要意义,在用户侧不做改造的前提下可充分利用富余煤气,既避免煤气放散,又节省天然气。