减温器联箱出口管道弯头与钢板焊接角焊缝裂纹原因分析及处理

刘立海

(大唐临清热电有限公司, 山东 聊城 252620)

锅炉的过热蒸汽Ⅱ级减温器是调整过热蒸汽出口温度的重要部件,布置在屏式过热器出口至高温过热器进口集箱的连接管上,锅炉给水通过喷嘴上的小孔喷出水雾,在文丘里管的喉部与高速蒸汽混合,水滴的雾化使过热蒸汽温度降低,当过热蒸汽超过规定温度时,就要通过向过热蒸汽喷水来调节降低温度。Ⅱ级减温器是保证过热蒸汽温度限定在安全范围内的重要部件,由于其联箱内运行的是高温高压过热蒸汽,一旦开裂会发生爆裂,导致大型热力设备损坏及重大人员伤亡事故。某热电有限公司2×350 MW热电联产工程1号超临界锅炉,机组尚未投产,金属检验就发现锅炉Ⅱ级减温器联箱出口管道弯头与支撑吊挂钢板焊接角焊缝处出现裂纹,本文对裂纹产生的原因进行分析,并介绍弯头与支撑吊挂钢板的处理更换过程。

1 问题概述

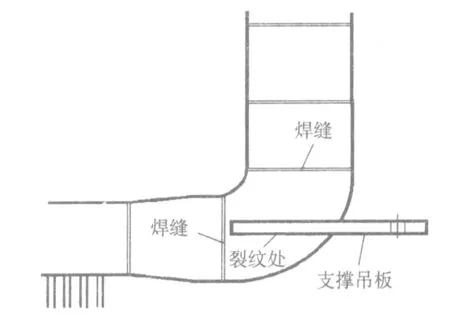

该1号锅炉型号为SG-1165/25.4-M4420,是经过优化设计的超临界参数变压运行直流锅炉。锅炉设计最大蒸发量1 165 t/h;过热蒸汽压力25.40 MPa,温度571 ℃;Ⅱ级减温器联箱材质为SA335-P91钢,规格为Φ365 mm ×45 mm,支撑吊挂钢板的材质为SA182-F91,板厚为40 mm。因为设计原因,支撑吊挂钢板焊接在Ⅱ级减温联箱出口管道弯头45°处(见图1)。

图1 支撑吊挂钢板焊接位置

2016年8月,该机组启动前15个工作日检查时发现1号锅炉Ⅱ级减温器联箱出口管道弯头与支撑吊挂钢板焊接角焊缝存在裂纹缺陷,通过渗透检测、跟踪打磨,确认吊挂钢板与管道弯头焊接角焊缝处存在1条13 cm长的裂纹,裂纹宏观形貌见图2。

图2 角焊缝裂纹宏观形貌

考虑到工期因素决定采取就地处理方案,对管道弯头与支撑吊挂钢板焊接角焊缝裂纹打磨消除,重新补焊。在补焊过程中又产生多处二次裂纹,DL/T 869—2012《火力发电厂焊接技术规程》规定焊接接头有超标缺陷时,可采取挖补方式返修,但是同一位置的挖补次数一般不得超过3次,因此决定更换弯头及吊挂钢板。

2 裂纹成因分析

a.根部未焊透。制作焊件的过程中如未能按照设计规范施工,会出现根部未焊透的现象,该焊件沿根部有大量未焊透坡口连续出现;在热处理过程中工艺如未达到标准,应力释放不完全,从根部未焊透的位置出现初期裂纹,随着应力释放裂纹扩展至外部焊道。

b.残余应力作用。初期发现的裂纹均在角焊缝熔合线处,特别是在坡口打磨的较狭窄部位,有沿晶开裂的裂纹;弯头结构尺寸大,管壁及板厚度大,热处理、预热温度不够或非对称的施焊等会使焊后存在较大的焊接残余应力,在集箱管弯头与吊挂板接头焊缝处剖口变窄与焊接熔池冷却速度不同等因素,会造成较大的应力集中,较高的焊接残余应力对裂纹的形成 ,特别是对裂纹的扩展起到促进作用 。

c.焊接应力作用。补修裂纹的产生原因是由于焊接人员不足,实际焊接施工只有一个人,为了保证堆焊厚度一致性,采取了预热后反复单面施焊作业,每施焊一层再到对面继续施焊,由于板厚焊接工作量很大,不对称施焊造成了焊后存在较大的焊接应力,而在集箱管弯头与吊挂板接头焊缝处剖口两面焊接熔池冷却速度不同,造成较大的应力集中,较高的焊接应力对裂纹的形成起了主要作用。

d.预热温度不一致。由于管件厚度、体积比较大,形状不规则,现场热处理时采用陶瓷热管缠绕,受热不均匀,造成内外冷热不均,导致二次裂纹的产生;另外,元件设计形状过于紧凑复杂,在弯头上又加装较厚的支撑板,本身就存在较大的复杂结构应力。

3 处理措施

考虑到管件尺寸、实际受力情况及焊接带来的不良影响,将减温器联箱出口弯头加垂直短管整体更换。将弯头及直管段整体沿焊接接口切割,由生产厂家对异形管件(弯头加短管)进行整体加工预制,整体管件检验合格后运至现场。现场进行光谱分析,材质合格;进行超声波、渗透、磁粉无损检测,未发现超标缺陷,布氏硬度检测合格。尺寸余量加工、修磨、清理后进行现场更换,更换管件的焊接过程如下。

a.焊前预热。采用陶瓷电阻加热设备在环焊缝两侧预热,环向包覆,预热温度不小于200 ℃;预热时共搭载2组热电偶:1组在坡口下侧表面20 mm位置,对称位置搭载另1组热电偶,热电偶与加热层不能直接接触,必须有至少2 mm隔热物质隔离,确保测温不受加热板加热干扰。

b.施焊工艺。采用手工钨极氩弧焊(GTAW)加焊条电弧焊(SMAW)方法焊接,GTAW采用纯氩气保护,控制气体流量6~12 L/min,背面采用氩气或免充氩保护剂进行根部保护;焊接材料及规范见表1。焊接过程中,采用小幅度运条,焊条摆动不得超过其直径的3倍,及时清理焊道间,必要时用砂轮机打磨。

表1 焊接材料及规范

c.消氢处理。焊后在焊缝冷却到80~120 ℃,保温1 h后,进行250~350 ℃ 2 h消氢处理。消氢时采用陶瓷电阻加热法在环缝两侧加热,环向包覆,共计搭载3组热电偶,沿焊缝120°均匀分布在环缝表面。

d.焊后热处理。采用陶瓷电阻加热法进行局部去应力热处理。直管段与弯头处现场焊口热处理时采用在环缝搭载3组热电偶,1组为控温热电偶,其余2组为测温热电偶。测温热电偶位于钢板与弯头焊缝处,近弯头与异管径环焊缝方向,采用独立设置,只测量、记录点温度情况。加热宽度范围应覆盖以坡口为基准至四周至少280 mm范围;保温包覆应覆盖加热范围及周边至少230 mm范围,保温材料包覆以减少散热。热处理参数设置:当温度升值300 ℃后,控制升温速度小于120 ℃/h,至温度755±10 ℃恒温热处理;恒温时间不少于5 h;随后控制减温速度小于130 ℃/h至300 ℃,包覆缓冷至室温。

e.质量验收。修磨焊缝处至满足无损检测要求,24 h后进行100%渗透+超声波检测;对母材和焊道做硬度检测。以上检测均应符合DL/T 438—2016《火力发电厂金属技术监督规程》规定。

4 结束语

该1号锅炉Ⅱ级减温器联箱出口管道弯头与钢板焊接角焊缝裂纹缺陷综合处理后,现已经累计投入运行10 142 h,经多次检验未发现缺陷,证明原因分析正确,施工工艺得当有效。针对复杂的大型结构件的施工要想保证焊接质量,必须要有工艺评定,严格遵守焊接及热处理工艺;同时热处理、焊接要充分考虑异种管件的形状,综合分析制定有针对性的方案和措施。