某抽水蓄能电站地下厂房结构加固设计

张家宏,李 萌,吕小彬

(中国水利水电科学研究院 结构材料研究所,北京 100038)

1 研究背景

抽水蓄能电站利用其兼有水轮机和水泵的功能,以水为能量转换的载体,在电力负荷低谷时做水泵运行,吸收电力系统多余电能将下水库的水抽到上水库储存起来。在电力负荷高峰时做水轮机运行,将水放至下水库,将水的位能转换成电能送回电网。对于抽水蓄能电站而言,由于电站在电网中担任调峰、调相等稳定电网的重要角色,发电机组一般具有高水头、大容量、机组高转速、水流双向运转及工况变换频繁等特点,故结构的振动问题较常规电站更复杂与突出[1]。

国内外已建的抽水蓄能电站中,地下厂房的振动问题较为普遍。异常的振动常常会导致厂房混凝土结构开裂,影响结构耐久性甚至危及结构安全,为此,国内外学者开展了很多相关研究[2-7]。厂房的加固处理需要开展裂缝成因分析和加固效果的研究,在此基础上制定诸如减振、提高结构刚度及结构加固等处理措施[8]。已有研究成果表明,地下厂房采用厚板加固来解决振动问题效果并不十分明显[9]。本文旨在提出一种厂房局部加固措施,既能解决振动危害又能减少对电厂运行影响,以国内某抽水蓄能电站地下厂房为例,在现场质量检测和结构安全分析的基础上,分析论证加固方案的合理性,提出补强加固裂缝和提高梁板横向刚度的局部加固方案,并对设计方案进行较细致的结构设计。

2 工程概况

某大型抽水蓄能电站地下厂房于1990年代竣工投产,主体结构为钢筋混凝土楼板、梁、柱及混凝土边墙组成的框架结构,长92.50 m、宽21.00 m,由上到下分为发电机层、中间层、水泵水轮机层、蜗壳层以及底部的管廊道、集水廊道等。机组中心线距上游侧11.50 m,距下游侧9.50 m,机组由蜗壳外包混凝土、机墩、风罩等结构支撑。发电机层楼板厚0.25 m,中间层楼板厚0.20 m,水泵水轮机层楼板厚0.30 m,蜗壳层底板厚1.00 m。蜗壳层上、下游侧均设置1.00 m厚的混凝土边墙,水泵水轮机层以上设有断面尺寸为0.60 m×0.85 m的框架柱,柱与柱之间砌筑0.18 m厚防潮墙,墙与岩面之间形成通风通道及电缆通道。

电站经过多年的运行,在地下厂房结构施工缝周边的发电机层、中间层及水泵水轮机层的楼板和梁出现了裂缝,这些裂缝并非典型的受拉、受压、弯曲、剪切等作用下的形态,并且规律性差、分散性很大。大多数出现裂缝的梁、板上面并无特别的静荷载,更没有直接作用的动荷载。初步分析裂缝可能是结构振动引起。

为了进一步查清缺陷和病害情况,开展了现场质量检测,检测结果如下:(1)发电机层和中间层梁板测点的强度推定值离散性较大,个别测点强度推定值低于混凝土设计强度等级较多。(2)钢筋混凝土保护层厚度均满足设计要求,混凝土处于轻微碳化阶段,钢筋尚未受到锈蚀的威胁。(3)出现裂缝的梁和板主要集中在吊物孔、楼梯口附近,梁的裂缝多分布于两侧。发电机层被测22根梁的缝深在84~202 mm之间,除4L10-4(位于3#发电机球阀吊物孔下游,搭接在风罩混凝土上)缝宽0.4 mm外,其余梁的缝宽均小于0.3 mm。中间层被测23根梁的缝深在88~220 mm之间,其中3 L33-4和3 L34的缝宽分别为0.35和0.4 mm,其余梁的缝宽均小于0.3 mm。

3 结构安全评价与加固方案

3.1 不利于抗振的结构因素从结构抗振的角度上来看,早期设计的厂房结构存在以下几个薄弱环节:(1)楼板较薄,厚度仅为200~400 mm,而目前地下厂房楼板设计厚度一般约900 mm;(2)机墩结构尺寸总体偏薄,风罩厚度为700 mm,机墩最小厚度为2200 mm;(3)分缝不合理,4台机组仅设一道结构缝,为满足机组先后投产需要而在1#-2#、3#-4#机组之间分别设置了施工缝,该施工缝既非纯粹的施工缝,也非完全的结构缝,使得分缝处振动对结构影响更为不利。

3.2 结构安全分析与评价

3.2.1 机墩结构振动特性分析 对机墩结构进行动力分析,计算结果表明,厂房机墩结构存在着与发电机7倍频率(7×8.33=58.3 Hz),十分靠近的高阶自振频率。其中:(1)第4阶频率为54.8 Hz,纵轴向振型质量参与系数26.2%;(2)第5阶频率为57.3 Hz,横轴向和竖向振型质量参与系数分别为20.1%和8.7%;(3)第6阶频率为63.0 Hz,竖向振型质量参与系数高达53.1%。因此,不满足水电站厂房设计规范[10]中有关机墩自振频率与强迫振动频率要相互错开20%~30%的规定,机墩结构在发电机水力冲击引起的7倍振动频率激励下可能发生共振现象,从而导致厂房结构振动较大。

3.2.2 厂房结构动力分析 采用有限元法进行了厂房动力分析,计算考虑两机同开稳态发电工况(9种动力荷载频率)和两台机组同时开机瞬态工况。动力计算结果表明:(1)厂房局部结构在发电机7倍频稳态振动和瞬态开机的激励下存在动力响应较大的问题,主要体现在梁和板上的质点振动速度较大,这可能会引起结构的局部损伤。(2)厂房结构的风罩和机墩在机组动力荷载作用下强迫振动振幅小于0.1 mm,满足水电站厂房设计规范的要求。(3)厂房结构上选取的典型梁在不同动力荷载工况下的最大弯矩、剪力和轴力等内力值均不是很大。弯矩以垂直向的弯矩较大,最大为96 kN·m,一般都在50 kN·m以下;轴拉力最大190 kN,一般都在150 kN以下。这样的内力幅值应不会对梁结构安全造成严重影响,但在应力组合情况下很容易使梁开裂。

3.2.3 总体安全评价 根据三维有限元模型计算结果和厂房实际运行状况来看,在振动荷载的作用下,厂房结构的梁、板、柱等主要承力构件并未出现承载能力极限状态的破坏征兆,可判断厂房结构目前是安全的。但存在施工缝设置不合理、施工缝及孔洞周边结构存在薄弱部位和受损情况、部分构件混凝土存在缺陷、机组开停机工况结构动力响应偏大等问题。鉴于抽水蓄能电站的机组起停机次数远比常规水电站频繁,机组和结构振动问题更需重视,混凝土结构裂缝问题如果得不到及时、有效的解决与控制,会加剧构件的疲劳损伤,对混凝土的安全与耐久性产生不利的影响,为保证电站长期的正常使用功能,需对结构进行加固处理。

3.3 加固方案综述加固方案的选择应充分考虑电站的连续运行特点,遵循安全可靠、施工适度原则,在满足规范要求的前提下,不过度加重厂房结构负担,合理选择施工材料,避免或尽量降低对原结构造成损伤。采用局部构件补强加固的措施,即对发电机层和中间层的施工缝附近、吊物孔周边、混凝土强度偏低、动力响应较大及出现裂缝的梁板进行补强修复处理,限制裂缝的进一步发展,提高构件抗疲劳的安全储备。根据上述加固原则,确定发电机层和中间层需要补强加固的梁共计102根,中间层楼板共计3块。另外,对发电机层和中间层的施工缝进行处理。

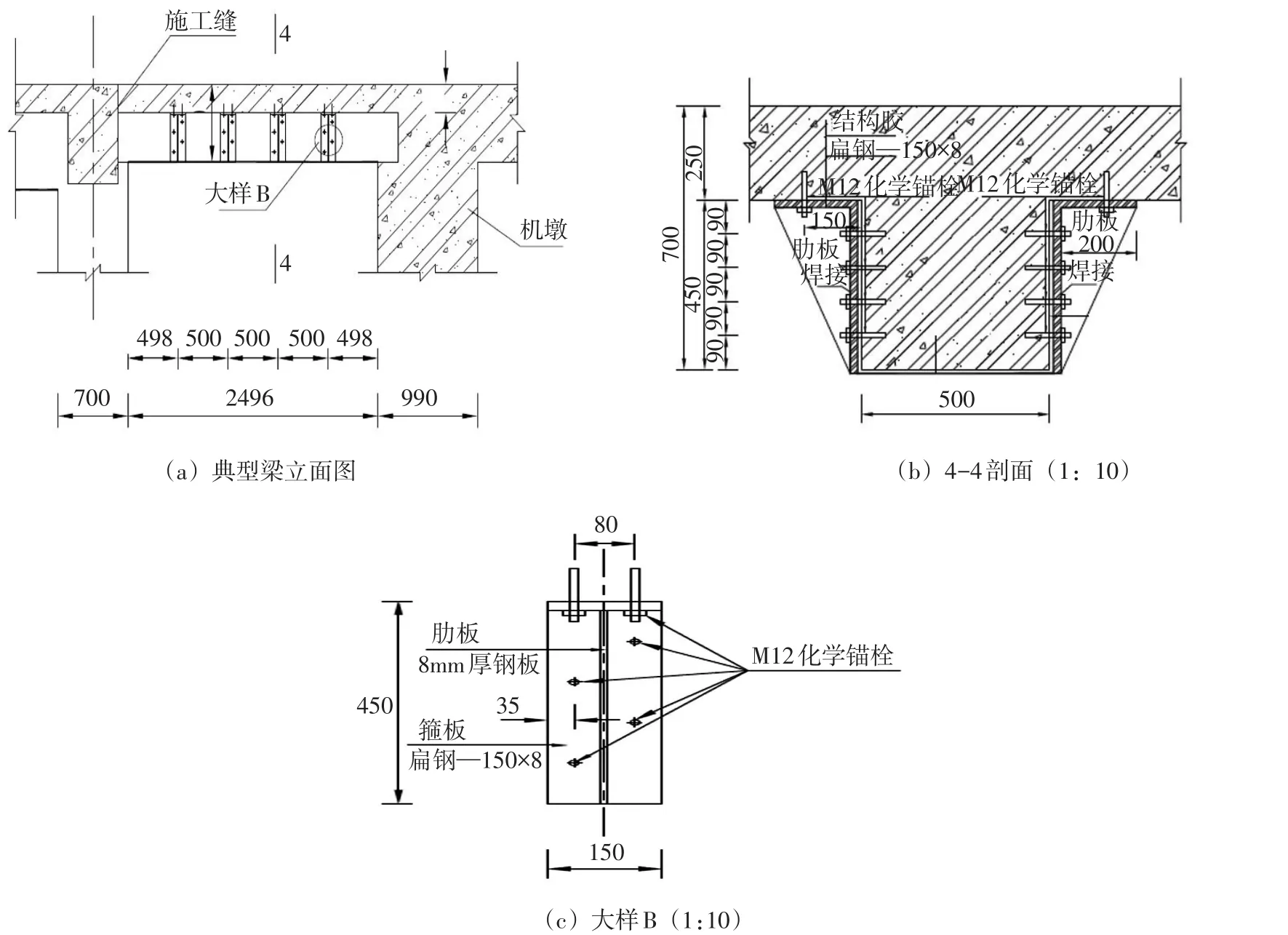

采取的局部构件补强加固措施主要包括:(1)对于加固范围内梁、板的裂缝部位进行改性环氧化学灌浆处理;(2)在被加固梁的两侧面及底部采用粘贴碳纤维布进行补强,在被加固楼板的底面采用粘贴碳纤维布进行补强;(3)被加固梁侧面每隔0.5 m设置钢箍板和钢肋板与楼板连接,有针对性地加强梁与楼板的连接,充分利用楼板水平向刚度大的特点,增加梁构件侧向刚度和抗弯拉、抗疲劳能力;(4)对于中间层跨度较大的楼板,增设钢次梁以加强其刚度;(5)发电机层和中间层的施工缝,采用柔性填料进行嵌填处理,并对地面装饰层重新分缝。

局部构件补强加固的修复方案基本不改变原整体结构的刚度,虽然对提高厂房整体抗振性能作用不大,但能够修复补强混凝土结构缺陷,改变梁板构造钢筋不足的现状,进一步提高结构的承载能力,增加抗振和抗疲劳的强度储备,限制结构裂缝的进一步发展。另一方面,该方案对现有结构损伤较小,基本不影响机电设备布置,具有工程投资小、施工难度低、工期短的优势。同时,本加固方案实施后仍可为以后采取其他更为先进的加固技术和改造措施留下了余地。

4 结构设计

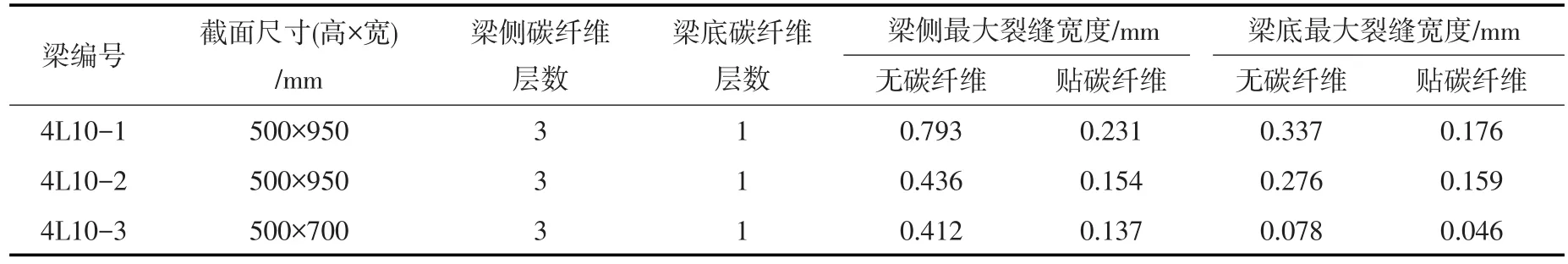

4.1 粘贴碳纤维布梁侧面和底面粘贴碳纤维层数的计算遵循如下原则:(1)为提高钢筋混凝土梁的抗裂性能,无论是梁底面还是梁侧面最少粘贴1层高强度I级碳纤维布;(2)考虑施工因素,在混凝土裂缝控制在0.40 mm(即《水工混凝土结构设计规范》(DL/T 5057-2009)[11]规定的一类环境下混凝土最大裂缝宽度限值)的前提条件下,无论是梁底面还是梁侧面最多粘贴3层高强度I级碳纤维布;(3)以将混凝土裂缝宽度控制在0.15 mm(即《水工混凝土结构设计规范》规定的五类环境下混凝土最大裂缝宽度限值)作为粘贴碳纤维层数计算依据;(4)结合现场板、梁检测结果,裂缝数量较多以及缝宽较大的构件表面适当增加粘贴碳纤维层数。

目前结构出现的主要缺陷是混凝土开裂,属于正常使用极限状态问题。理论和试验研究[12]表明,粘贴碳纤维并不能防止混凝土开裂,只能起到控制裂缝发展的作用,这一点和钢筋混凝土中配筋的作用相似。因此,在本文设计中,粘贴碳纤维的计算原理是基于提高钢筋混凝土梁的抗裂能力。但是,在国家现行的混凝土设计和加固规范中还没有针对粘贴碳纤维提高混凝土抗裂能力的规定,因此采取将碳纤维等同于钢筋的近似方法来评价粘贴碳纤维对提高混凝土抗裂能力的效果,并据此提出碳纤维材料性能和粘贴层数的要求。

对比研究了《混凝土结构设计规范》(GB 50010-2010)[13]、《水工混凝土结构设计规范》(DL/T 5057-2009)和《水工混凝土结构设计规范》(SL 191-2008)[14]三种标准中有关裂缝控制方面的条文规定,国标规范在上述三种规范中发布时间最晚,与其它两种规范相比国标规范在裂缝控制方面的条文规定最为清晰,故选取《混凝土结构设计规范》作为本文计算的依据。

按荷载标准组合或准永久组合并考虑长期作用影响的混凝土最大裂缝宽度计算公式如下:

式中:αcr为构件受力特征系数,偏心受拉构件取2.4;ψ为裂缝间纵向受拉钢筋应变不均匀系数,动荷载作用下构件承受重复荷载,取1.0;σs为按荷载准永久组合计算的钢筋混凝土构件纵向受拉普通钢筋应力;Es为钢筋弹性模量,取2×105MPa;cs为最外侧受拉钢筋(贴碳纤维时即为碳纤维)外边缘至受拉区底边的距离,mm;deq为受拉区纵向钢筋等效直径,mm;ρts为按有效受拉混凝土截面面积计算的纵向受拉钢筋配筋率,当ρts<0.01时,取0.01。

其中,σs为:

式中:Nq为按荷载准永久组合计算的轴向力,N;e′为轴向拉力作用点至受压区或受拉较小边纵向钢筋合力点的距离,mm;As为偏心受拉构件受拉较大边纵向钢筋面积,mm2;h0为截面有效高度,mm;αs为受压区或受拉较小边纵向钢筋合力点至截面受压或受拉较小边缘距离,mm。

deq为:

式中:ni为受拉区第i种纵向钢筋的根数;di为受拉区第i种纵向钢筋的公称直径;νi为受拉区第i种纵向钢筋的相对黏结特性系数,取1.0。

ρte为:

式中:Ap为预应力钢筋面积,本文取0;Ate为有效受拉混凝土截面面积,mm2,对偏心受拉构件取Ate=0.5bh+(bf-b)hf,此处b、h为截面的腹板宽度、截面高度,bf、hf为受拉区的翼缘宽度、高度,本次计算中不考虑楼板翼缘,近似取Ate=0.5bh;As为受拉区纵向钢筋截面面积,mm2,粘贴碳纤维时考虑其等效钢筋的截面面积,即:

式中,As,cfrp为碳纤维等效钢筋截面面积,mm2;Acfrp为碳纤维截面面积,mm2;Ecfrp为碳纤维弹性模量,对高强度I级碳纤维布取2.3×105MPa。

以发电机层4 L10梁为例,粘贴碳纤维层数计算结果见表1,加固设计图见图1。

表1 典型梁粘贴碳纤维层数计算结果

4.2 肋板结构设计以增大梁侧向刚度为目的,通过设置肋板将梁与楼板连接,提高结构整体性,从而使梁侧向刚度得到加强。考虑到施工可操作性,采用间隔式布设加强肋板的措施。为此,采用了有限元法通过计算验证梁侧向刚度提高幅值。计算模型为净跨5.0 m、净高0.6 m的梁,板厚0.3 m,梁两侧楼板各取一半长度2.4 m,肋板为8 mm厚钢板,按照中心距0.5 m布置,锚固钢板为150 mm×8 mm的扁钢。混凝土强度等级为C20,钢材为Q235。梁、板及钢板均采用三维实体单元进行建模。梁两端全约束,梁横向楼板两端法向约束,在梁中间底部位置施加水平集中荷载。

计算结果表明,设置肋板后梁的变形减小约17%,从而可判断增设肋板方案能够提高结构刚度约15%~20%。

根据有限元分析结果以及施工等因素综合考虑增设肋板尺寸为:肋板采用8 mm厚钢板,间距0.5 m,焊接在150 mm×8 mm扁钢上,通过粘锚结合的方式将加强肋板与梁、板进行连接。

4.3 钢次梁结构设计刚次梁选用HW300型钢(H=294 mm,B=302 mm),长2.380 m,通过粘锚结合的方式与原楼板连接。刚次梁两端通过焊接在锚固钢板(500 mm×500 mm×10 mm)上的两块连接肋板(240 mm×110 mm×8 mm)与原梁进行连接。锚固钢板通过粘锚结合的方式与原梁连接,连接肋板采用单面角焊缝连接于锚固钢板上。钢次梁与连接肋板之间采用3根高强度摩擦型螺栓连接,摩擦面采用钢丝刷打磨处理,螺栓采用M20,性能等级为10.9级。

图1 典型梁加固示意图(单位:mm)

图2 典型楼板钢次梁加固示意图(单位:mm)

钢材选用Q235BZ钢。钢次梁加固设计图见图2。

(1)角焊缝强度计算。连接肋板(厚8 mm)采用单面角焊缝连接于锚固钢板(厚10 mm)上,手工焊,采用E43型焊条。直角角焊缝的强度按钢结构设计规范[15]中的公式计算:

式中:σf为按焊缝有效截面(helw)计算垂直于焊缝长度方向的应力;τf为按焊缝有效截面计算沿焊缝长度方向的剪应力;he为角焊缝的计算厚度,对直角角焊缝取0.7hf,hf为焊脚尺寸;lw为角焊缝的计算长度,对每条焊缝取其实际长度减去2hf;为角焊缝的强度设计值;βf为正面角焊缝的强度设计值增大系数,承受静力荷载和间接承受动力荷载的结构取1.22,直接承受动力荷载的结构取1.0。

角焊缝的焊脚尺寸hf取8 mm,角焊缝的计算厚度为5.6 mm;角焊缝的计算长度lw为224 mm,角焊缝抗剪强度设计值为160 N/mm2。经过复核,焊缝强度满足结构承载力要求。

(2)高强度摩擦型螺栓连接计算。在抗剪连接中,每个高强度螺栓的承载力设计值应按下式计算:

式中:nf为传力摩擦面数目; μ为摩擦面抗滑移系数;P为1个高强度螺栓的预拉力。

经过复核,3根高强度螺栓的抗剪承载力为251.1 kN,可满足抗剪承载力(142.7 kN)的要求。

高强度摩擦型螺栓连接处的强度应按下式计算:

式中:n为连接处构件连接的高强度螺栓数目;n1为所计算截面上高强度螺栓数目;An为构件净截面面积;f为抗剪强度设计值。

因构件厚度为12 mm小于两盖板厚度之和20 mm,所以按构件钢板计算。Q235钢材抗剪强度设计值为125 N/mm2。经过复核,高强度摩擦型螺栓连接处钢板承载力满足要求。

(3)钢次梁两端锚固钢板锚栓承载力计算。化学锚栓采用M16,性能等级5.8,剪切荷载设计值V为142.1 kN,偏心距e为0.06 m,弯矩设计值M为8.53 kN·m。单根锚栓钢材的受拉承载力设计值按下式计算:

图3 化学锚栓群锚弯剪受力示意图(单位:mm)

锚栓群处于弯剪受力情况(如图3所示),当弯矩M单独作用下锚栓群实际上处于受拉(压)状态,受拉区拉力最大的一排锚栓对承载力起控制作用,根据锚栓弹性计算理论,连接件与基材受力变形后仍保持为平面,锚板处平面刚度较大,弯曲变形忽略不计,即连接件在弯矩作用下绕锚板下边缘转动,但是实际工程中较难保证锚板的刚度无限大,尤其受压锚栓会对连接件的转动产生一定的约束作用,因此近似认为锚板绕受压侧最外排锚栓转动,则受拉最大锚栓的拉力值可按下式计算:

无杠杆臂受剪单根锚栓钢材的承载力设计值按下式计算:

式中:Va为锚栓钢材受剪承载力设计值;fud,v为锚栓钢材用于抗剪计算的强度设计值。

根据《混凝土结构加固设计规范》[16]规定,若边距小于10倍锚固深度,则只有部分锚栓承受剪力,本文考虑只有最外排4根锚栓承受剪力,则单根锚栓最大剪力值为35.525 kN。经过复核,锚栓钢材抗剪承载力满足要求。

(4)基材混凝土受拉承载力验算。对于定型化学锚栓,基材混凝土的承载力按下式进行验算[16]:

经过复核,基材混凝土受拉承载力满足要求。

4.4 加固设计应用效果评价本文设计的某抽水蓄能电站地下厂房结构加固工程已经实施,4年多来工程运行良好,未见结构开裂及新的裂缝发生。工程实践表明,本文提出的结构加固设计,技术合理,效果显著。

5 结论

抽水蓄能电站的机组起停次数远比常规水电站频繁,机组和建筑结构振动问题更为突出与复杂,对于出现混凝土裂缝但尚未危及结构安全的类似建筑物,为避免由于混凝土结构裂缝的继续产生与扩大而加剧构件的疲劳损伤和解决结构耐久性问题,可采用局部构件补强的综合性加固方案。本文提出的通过化学灌浆封闭裂缝、粘贴碳纤维布限制裂缝扩展、设置刚肋板提高结构水平刚度及增设钢次梁加强楼板刚度的综合性加固处理措施,具有对现有结构损伤小、不影响机电设备布置、工程投资省、施工难度低和工期短等优点。本文研究的粘贴碳纤维层数的计算方法、钢肋板的布置及连接方法、钢次梁与楼板的连接方式等技术,可供同类水电站厂房的加固设计借鉴。