糯米粉生产节水工艺改造与利用

邵玉华,蒋 林,陈 亮

(安徽省怀远县鑫泰粮油有限公司,安徽怀远 233400)

0 引言

我国总体上已进入中度缺水国家的行列,如何提高工业特别是高用水行业用水效率,对加快建设资源节约型、环境友好型工业,促进工业转型升级具有重要现实意义。

技改组所在的安徽省怀远县鑫泰粮油有限公司是安徽省农业和粮食产业化双龙头企业,以糯米、糯米粉生产加工为主要产品。糯米粉生产一直沿用传统的逆流洗米法洗米,需水量巨大。按目前生产和设备运转情况来看,公司全年用水2 474 340 m3,糯米耗水量为11.6 m3/t,目前该公司的用水量和排水量水平在糯米粉加工行业内只能居于中下游水平。如何减少生产时的用水量,既是企业节本增效的需要,也是改变行业现状、节能减排、保护水资源、提高环境效益的需要。技改组经过长期研究,充分试验,摸索出“大米干洗机”法,并增加蒸汽冷凝水回收利用系统和中水回用系统,从而达到节约用水的目的。年节约水资源173.6×104m3,年减少废水排放量187.8×104m3(企业年生产天数为300 d),可减排CODcr187.8 t/a。取得了良好的环境效益和社会效益。

1 现有生产工艺分析

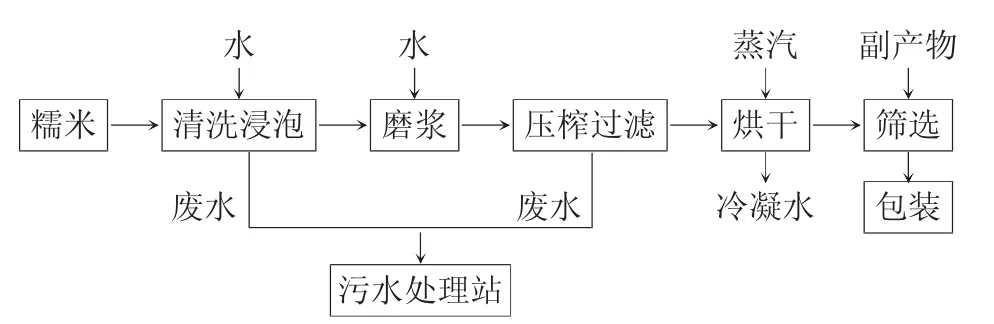

1.1 企业目前糯米粉生产工艺流程

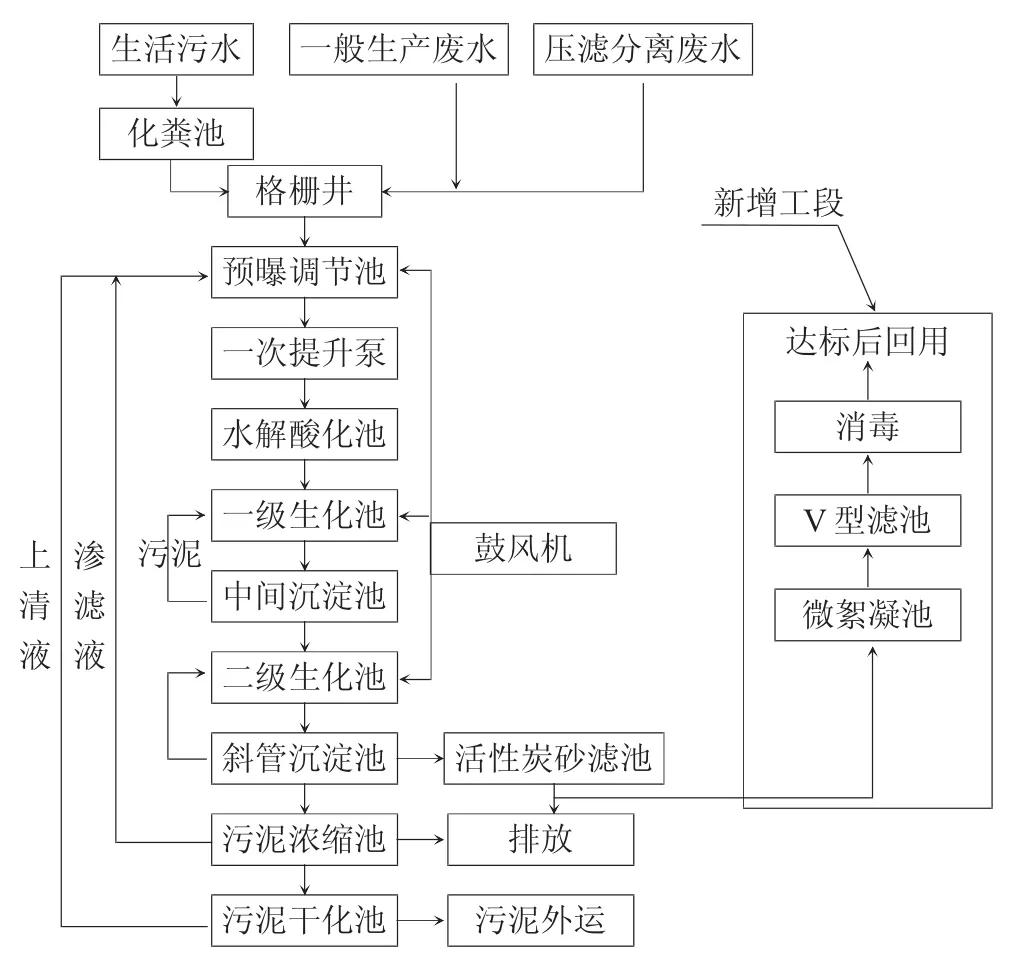

糯米粉生产工艺流程见图1。

图1 糯米粉生产工艺流程

(1)采用逆流洗米法洗米。在泡米桶里放入适量的清水,将市场购入(含部分本厂自产)糯米经过计量后投入泡米桶,在投米的同时进行适当搅拌(从米桶下部不断向米桶里进水,利用水力进行搅拌),由于物质密度的不同,重型(并肩石、铁杂等)杂质沉入桶底,轻型(米皮、米花等)漂浮于水面,当液位到达并超过溢流口时,漂浮物随水流排入收集管道进入污水处理系统进行处理;桶底重杂在停止进水后被放出另行处理;这样往复多次(一般3~4次,当原料含杂量较高或产品品质要求较高时可达6~8次),达到洗米目的。

(2) 当糯米被浸泡8~10 h后,米桶中的泡米水被排净,然后再用清水进行一次透水漂洗,排净洗米水后,由水力喷射输米器输送至振动洗米筛再次漂洗。

(3)经以上方法处理后的糯米,被输送至磨浆机进行加水研磨后,流入缓存浆桶。

(4)缓存浆桶的米浆被注射泵泵入压滤机进行脱水处理。

(5)当滤饼含水达到规定要求时,被输送至正压脉冲烘干机进行烘干处理。

(6)烘干后的糯米粉经筛选后,计量包装为成品入库。

1.2 现有工艺存在的缺点与不足

通过对现有的生产工艺、关键部位的设备、生产过程管理的调查发现,现有生产工艺不够先进、合理。

(1)沉淀物中混杂的糯米含量及漂浮物中含碎米粒也很高,且很难回收,造成浪费。

(2)单位水耗很大,特别是在成品品质要求较高和原料含杂较高时,必须经过多次沉淀和漂洗,才能清洗干净。

(3)由于耗水量大,且轻型杂质随水流进入污水处理系统,加重了污水处理器的负担,增加了处理费用。

2 改造后糯米粉生产工艺流程

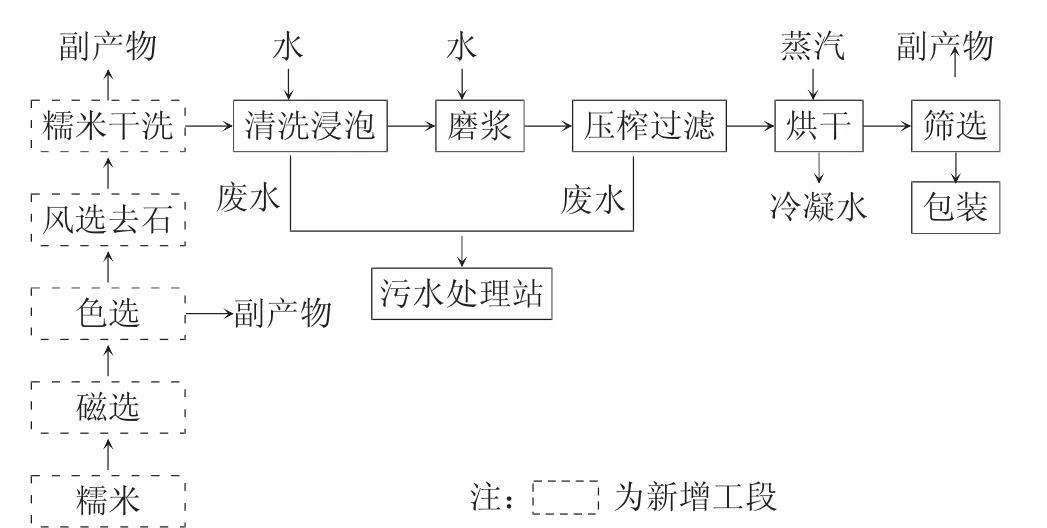

2.1 改造后糯米粉生产工艺流程

改造后糯米粉生产工艺流程见图2。

(1) 采用大米干洗机法:将市场购入(含部分本厂自产)糯米经过去石风选(去石机为大米专用去石机)去除轻杂和并肩石等,进入一级色选机选别异色粒,再经二级色选机选别非乳白粒后进入专业定制的大米干洗机(一种定制的类似碾米机或大米抛光机的机械:在大米干洗机内糯米温度将升高到40~45℃,再喷入48~52℃雾化温水,使糯米表面生成一层薄薄的糊化层,在强拉风的作用下,由于出机米温较常温高,糯米粒内外温度差较大,将产生许多的细小裂纹,使其既能保证有机物易溶解于水,水又能顺利渗透进米粒中)进行洗米后投入泡米桶进行浸泡。

图2 改造后糯米粉生产工艺流程

(2) 当糯米被浸泡6~8 h后,米桶里的泡米水被排净,再用水进行一次透水漂洗,排净洗米水后,输送至磨浆机。

(3)经浸泡清洗后的糯米,被输送至磨浆机进行加水研磨后,流入缓存浆桶。

(4)缓存浆桶的米浆被注射泵泵入压滤机进行脱水处理。

(5)当滤饼含水达到规定要求时,被输送至正压脉冲烘干机进行烘干处理。

(6)烘干后的糯米粉经筛选后,计量包装为成品入库。

2.2 改造后新增各工段工艺特点

2.2.1 风选去石及磁选工段

风选去石及磁选的原理,就是利用电磁铁吸附铁性杂质(利用电磁铁可以方便调节吸力大小和在规定区域排放磁性杂质,以利回收);利用比重去石机去除糯米中的并肩石等比重较大的杂质;然后利用风选机选别轻型杂质并回收。

改造后风选去石及磁选工段具有以下优点:①能有效去除糯米中的重型及轻型杂质;②杂质中混杂的糯米(碎米)量较少,并且能作为饲料(重杂给养鸡场、养鸭场,轻杂给饲料厂)销售,具有一定的经济价值;③节水效果显著,由于不再需要漂洗和沉淀,所以大大减少清洗水的消耗量;④由于没有固体废物排入污水处理系统,所以减少了污水处理站的负荷,减少了处理费用。

2.2.2 色选工段

项目采用两级串联的色选机对原料进行选别,有利于清除糯米中的异色粒,保证成品颜色纯正、干净卫生。

2.2.3 糯米干洗机洗米工段

项目采用利用专门定制的糯米干洗机(一种定制的类似碾米机或大米抛光机的机械,要求是糯米在糯米干洗机内能将米温升高到40~45℃) 将无尘无杂的原料进行处理,在48~52℃雾化温水的作用下,糯米的表面将生成一层糊化层,达到糯米免洗目的。

改造后糯米干洗工段具有以下优点:①可有效减少水溶性物质溶解于水;②能保证原料的表面没有附着物游离于水中而随水流排入污水处理器,有利于减少后续的污水处理负荷;③由于出机米温较高,在与常温空气接触时,由于其内部温度比表面温度降得慢,在热胀冷缩的作用下而产生大量裂纹,有利于浸泡水更容易到达米的中心部位,节约浸泡时间;④在米粒表面糊化层的保护下,可有效减少可溶性有机物溶解于水,减少有效物质的流失。

综上所述,技改组在现有生产工艺的基础上,通过减少逆流洗米法洗米和水力喷射输米器送米及振动洗米筛精洗等高耗水工段,增加对糯米的磁选、色选、去石风选等方法处理,保证了进机糯米干净卫生,然后再将干净卫生的糯米进行洗米工段的处理,使得原料表面生成一层糊化层,以减少水溶性物质溶解于水,这样还能保证没有原料的表面附着物游离于水中而被排入污水处理器,在减少漂洗用水的同时有利于减少后续的污水处理负荷,从而达到节约用水的目的,每年这部分节水量可达1 635 480 m3。

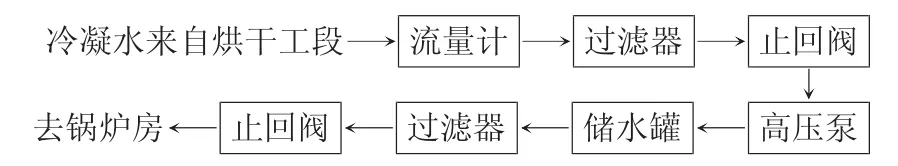

2.3 新增蒸汽冷凝水回收利用

采用密闭式冷凝水回收设备对糯米粉烘干工段产生的冷凝水全部进行回收利用(改造前冷凝水未作回收)。

密闭式冷凝水回收设备原理见图3。

图3 密闭式冷凝水回收设备原理

目前企业蒸汽锅炉主要供应糯米粉烘干设备生产用气,蒸汽经车间换热器进行热量交换后凝结为含气冷凝水,引出车间后排入大气,大大浪费了水资源,同时也造成了生产现场热气腾腾的白色污染。要解决这一问题,最有效的方法就是采用密闭式蒸汽冷凝水回收系统,将所有蒸汽冷凝水全部回收,然后再直接泵入锅炉,以改善工厂环境,提升工厂环境,提升企业形象。仅此部分每年可节约用水92 400 m3。

2.4 中水回用

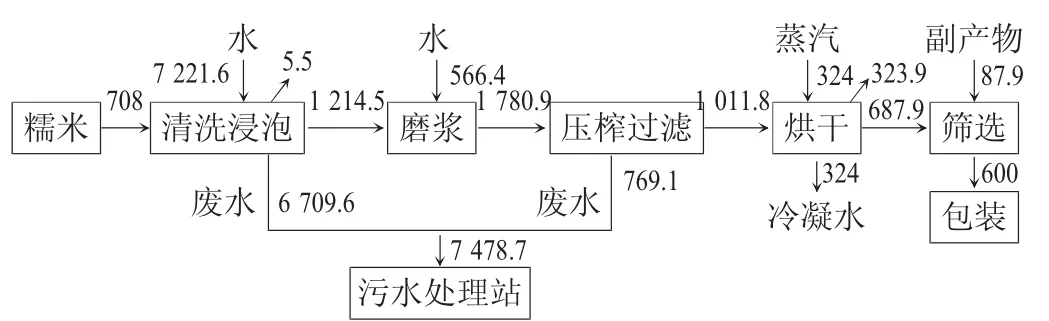

增加深度处理设备,处理规模为500 m3/d,使之达到《城市污水再生利用城市杂用水水质》 (GB/T 18920—2002) 的要求后回用。回用后的水部分作为厂区绿化用水,剩余部分供给开发区使用,企业位于怀远县城西粮食加工区,开发区对园区的企业实施中水回用,企业近邻是园区的公交汽车站,每天需要使用大量自来水清洗。厂区排放的生活污水经化粪池处理后引入格栅井,在格栅井内和生产废水混合,并经格栅井去除大颗粒状悬浮物和纤维杂质后流入调节池。高浓度生产废水(压榨废水)直接进入粗蛋白回收系统,经回收粗蛋白后进入调节池进行综合处理。各股废水在调节池内充分混合达到水质均匀。此部分每年可节水8 550 m3。

中水回用工艺流程见图4。

图4 中水回用工艺流程

3 技改效果分析

3.1 项目实施前后全厂物料平衡分析

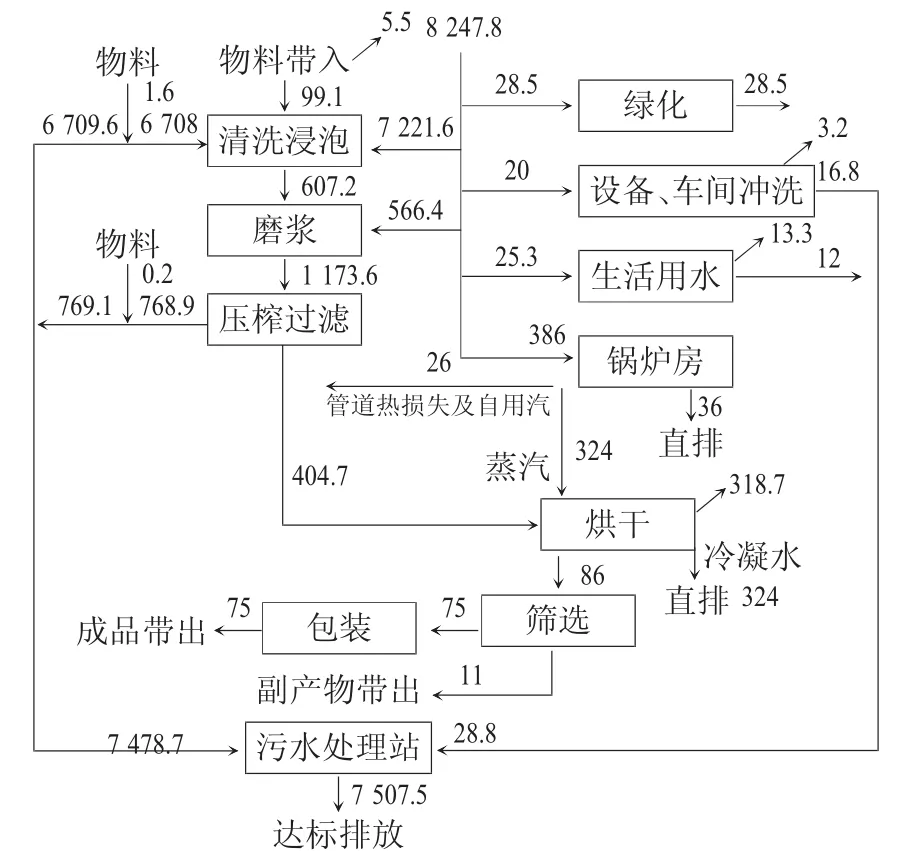

3.1.1 项目实施前全厂物料平衡(m3/d)项目实施前全厂物料平衡见图5。

图5 项目实施前全厂物料平衡

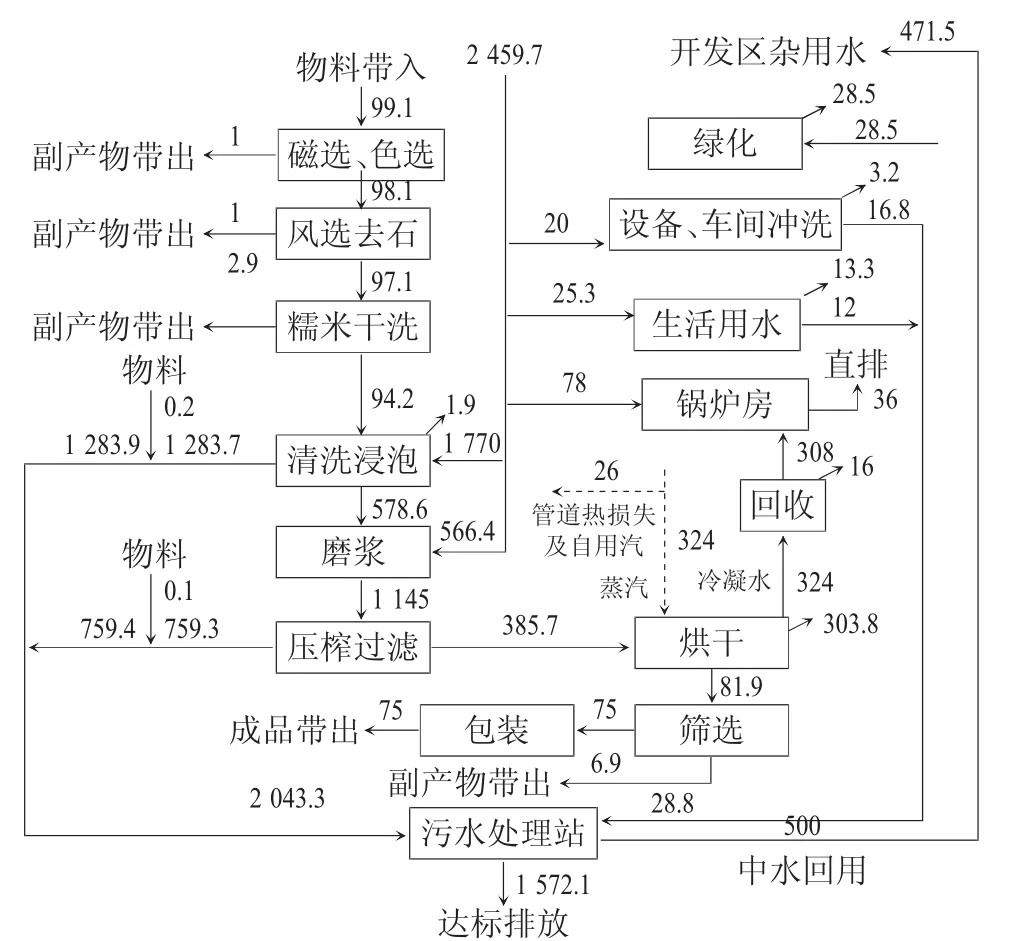

3.1.2 项目实施后全厂物料平衡(m3/d)

项目实施后全厂物料平衡见图6。

3.2 项目实施前后全厂用水分析

3.2.1 项目实施前全厂水平衡图(m3/d)

项目实施前全厂水平衡见图7。

3.2.2 项目实施后全厂水平衡图(m3/d)

项目实施后全厂水平衡见图8。

由上面平衡图可以看出,技改实施前每天补充清水8 247.8 m3,吨糯米耗水11.6 m3,污水处理站处理量为7 507.5 m3,废水排放量为7 867.5 m3。

技改实施后每天只需补充清水2 459.7 m3,糯米耗水量为3.5 m3/t,污水处理站处理量为2 072.1 m3,废水排放量为1 608.1 m3。

图6 项目实施后全厂物料平衡

图7 项目实施前全厂水平衡

图8 项目实施后全厂水平衡

4 结论

此次技改年节水达173.6×104m3,年减少污水处理站处理量163.1×104m3,年减少废水排放量187.8×104m3,技改节水效果显著(企业年生产天数为300 d)。实现了节水、减排的目标,取得了良好的社会效益和环境效益,是一项成功的利企、利民、利国的技术改造。◇