直线伺服恒扭矩加载控制算法的研究

王仁全 重庆凯瑞汽车试验设备开发有限公司

引言:曲柄滑块机构是铰链四杆机构的演化形式,由若干刚性构件用低副(回转副、移动副)连接而成的一种机构。是由曲柄、连杆滑块通过移动副和转动副组成的机构。常用于将曲柄的回转运动变换为滑块的往复直线运动,或者将滑块的往复直线运动转换为曲柄的回转运动。曲柄滑块机构几何形状简单,加工方便,制造成本较低,在机械工程中得到了广泛的应用。

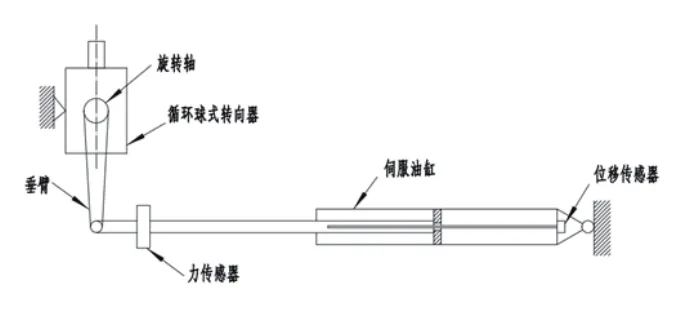

汽车循环球转向器的转向原理即可认为是曲柄滑块机构的一种应用。它通过驱动重臂旋转,从而带动直拉杆直线运动面进行转向。如图1所示。

1 循环球转向器可靠性试验

由此,在循环球转向器可靠性试验中,为了达到整车模拟的效果,常采用直线伺服油缸代替直拉杆对循环球转向器进行加载。

伺服油缸通过力传感器进行拉杆力的闭环控制,达到实车模拟的试验目的。但是,随着汽车安全性要求的不断提高,台架试验中仅通过对拉杆力的模拟进行可靠性试验已不能满足试验要求。试验过程中旋转轴的输出扭矩也成为重要的试验分析参考依据,甚至一些试验中直接要求对旋转轴进行恒扭矩加载。考虑到试件本身的结构完整性以及空间的局限性,在旋转轴上安装扭矩传感器显然是不现实的。通过伺服油缸本身的伺服控制,实现对旋转轴的恒扭矩加载就显得尤为重要。

2 系统模型的建立

循环球转向器台架可靠性试验结构模型如图2所示。循环球转向器的旋转轴、垂臂、伺服油缸的活塞杆及活塞形成曲柄滑块机构,将伺服油缸活塞的直线运运转化成循环球转向器旋转轴的旋转运动。伺服油缸的活塞杆上安装有力传感器及位移传感器,通过PID伺服控制器对伺服油缸进行力闭环或位移闭环控制。

图2 循环球转向器伺服加载模型

3 控制算法的研究

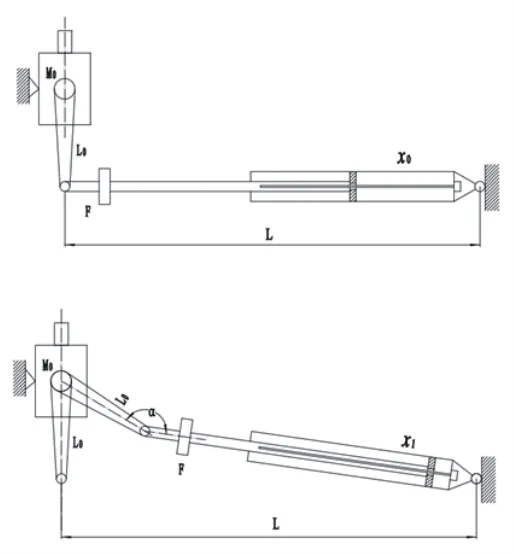

通常在试验中,拉杆力为一固定控制参数,为了达到恒扭矩加载的目的,就须要对拉杆控制力进行重新计算,通过PID控制器,根据采集的位移传感器数值对拉杆力进行实时控制。

图3 运动模型

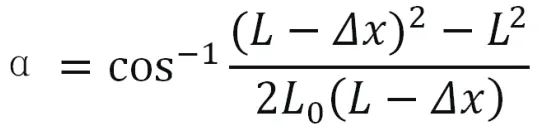

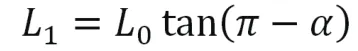

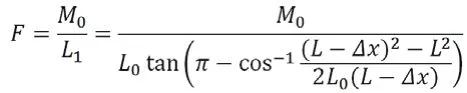

在图3所示的运动模型中,设定旋转扭扭矩为M0,转向器垂臂长度L0,位移传感器初始值为x0,运动后状态值为x1,控制力大小为F,则根据三角形余弦定理,运动时循环球转向器垂臂与伺服油缸活塞杆夹角

该状态下,活塞杆的输出力对垂臂的力臂大小

可得

其中

4 结果分析

将该控制算法嵌入到PID控制器中,PID控制器通过监控位移传感器数值,实时修正控制力大小,便可以达到恒扭矩加载的目的。经过试验验证,该控制算法很好地实现了旋转轴的恒扭矩加载,达到了设计目的。