飞轮储能系统E型径向电磁轴承动态工作区分析

韩永杰,李 翀,王昊宇,任正义,吴 滨

飞轮储能系统E型径向电磁轴承动态工作区分析

韩永杰,李 翀,王昊宇,任正义,吴 滨

(哈尔滨工程大学,黑龙江 哈尔滨 150001)

以10 kW·h飞轮储能系统的电磁轴承为对象,分析了E型12极径向电磁轴承的动态载荷特性。通过电磁轴承动态载荷区图,建立了转子不平衡激励载荷与动态载荷区的联系,以提高最大承载能力为目标,合理匹配了电磁轴承磁铁与功率放大器组合。确定了执行器的主要技术参数和转子动平衡精度等级,为磁悬浮储能飞轮系统总体设计、电磁轴承系统设计提供了设计方法和理论依据。

电磁轴承;E型磁极;动态载荷区;平衡精度等级

现代的飞轮储能系统为了提高储能量和减小体积,普遍在高转速下工作,一般的轴承已无法胜任,选用电磁轴承支承无异是最佳选择。用于1.5 MW风机功率调节的10 kW·h飞轮储能系统[1],工作转速为16000 r/min,飞轮转子质量约600 kg,采用了五轴主动电磁轴承支承。

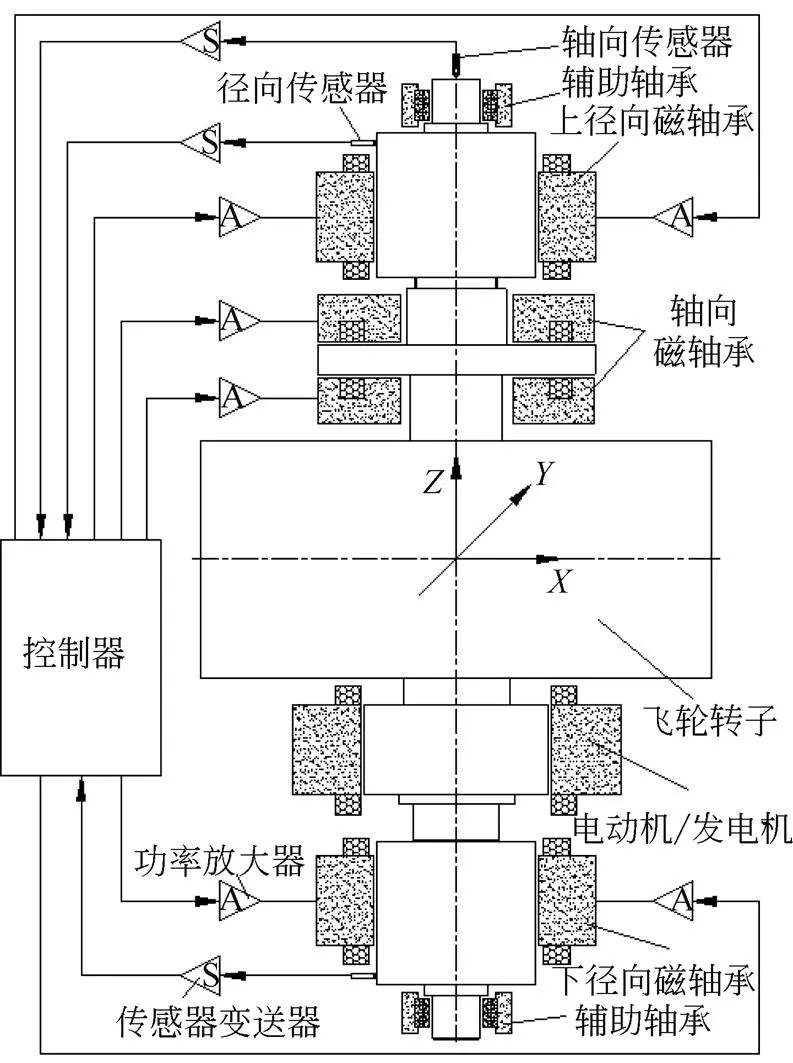

10 kW·h飞轮储能系统采取立轴安装形式,如图1所示。电磁轴承系统由位置传感器、控制器、功率放大器、电磁轴承等组成,电磁轴承包括两个径向电磁轴承和一个轴向电磁轴承,限制除轴旋转自由度外的5个自由度。两个径向电磁轴承分别位于转子轴的两端,具有相同的结构几何参数。电磁轴承工作原理相对简单,位置传感器检测转子的位移,输入控制器通过一定的控制算法调节偏差,输出驱动功率放大器的信号,功率放大器产生要求的电流,驱动电磁轴承产生吸力使转子回到正确位置。在电磁轴承系统中,决定最大承载能力的是电磁轴承结构和功率放大器组合,一般将这一组合称为执行器。执行器对电磁轴承动态性能具有决定性影响,下面主要分析执行器的静动态性能及其工作范围。

电磁轴承与其它轴承相比单位承载力较小,克服过载荷的能力较差,因此,正确分析和评估电磁轴承的承载能力是电磁轴承应用的关键。电磁轴承的静态载荷相对固定不变,如转子的重量等,而动态载荷是随转子工作转速而变化,如转子的不平衡激励等,这就要求电磁轴承具有足够的动态力变化率以适应动态载荷的变化。研究和分析执行器承载工作区对飞轮储能系统总体设计、零部件设计制造和性能评估方面具有重要意义。

图1 电磁轴承支承的10 kW·h储能飞轮系统

1 执行器的电流和磁通限制

径向电磁轴承为异极吸力结构形式,磁极为E形12极不等磁极结构,12个磁极分为4个区,每个区由一个主磁极和两个副磁极组成,4个区电磁铁可限制转子两个坐标方向的运动,相对的两个区分别由两个功率放大器驱动,采取差动工作方式,如图2所示。

图2 径向电磁轴承执行器结构

E形12极径向磁轴承采用不等磁极面积结构,可获得每个区3个磁极处具有相同的磁感应强度,以便充分利用铁芯材料磁化性能。如图2所示,每个区由中间位置一个主磁极和其两侧的两个副磁极组成,形成两个磁路,其中主磁极面积和线圈匝数分别为副磁极的2倍,3个磁极线圈串联。

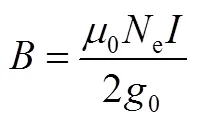

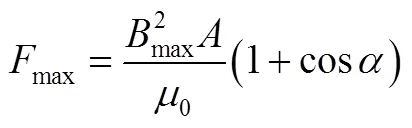

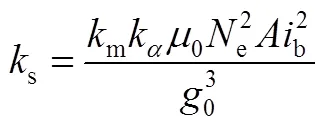

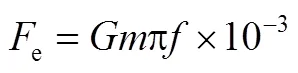

根据麦克斯韦方程组和安培环路定律,主副磁极处磁通密度均为

式中,e为等效线圈匝数,e=主+副=110+55;为线圈中电流,A;0为气隙,m;0为真空磁导率,0=4π×10-7H/m。

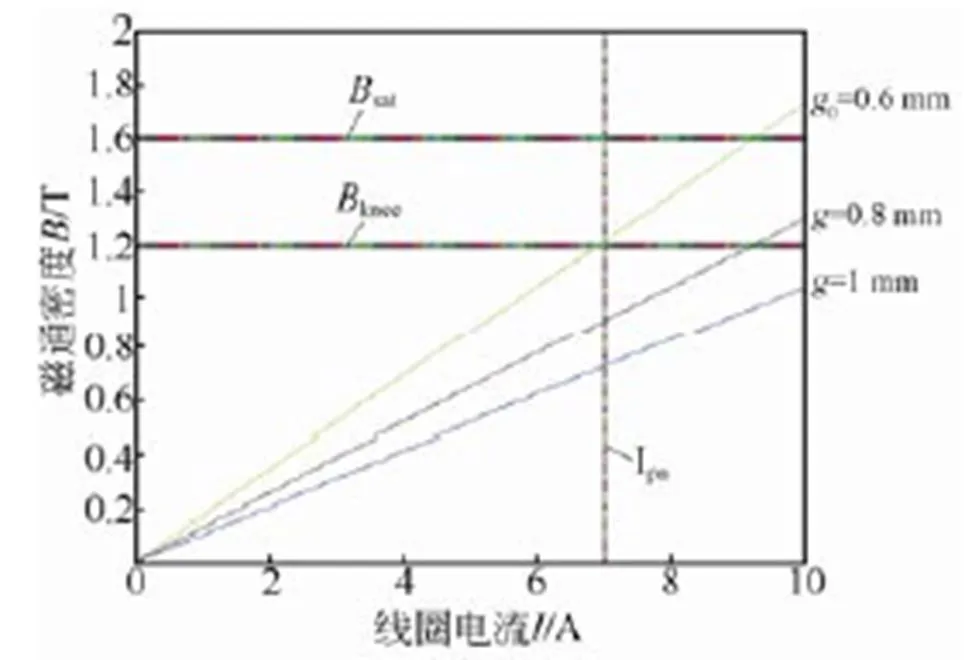

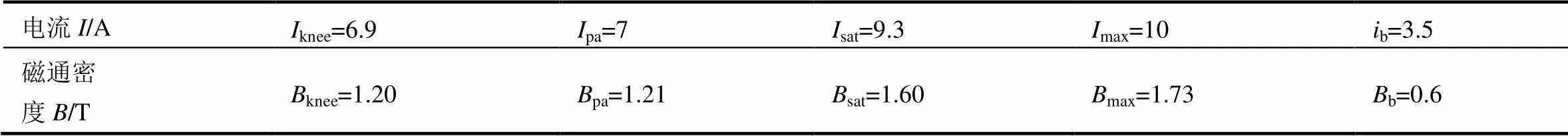

式(1)建立了线圈中电流与磁通密度的关系,也就是轴承磁铁与功率放大器的联系,进而决定了径向电磁轴承的执行器的载荷能力。轴承磁铁的铁芯由叠片铁磁材料构成,其磁通密度的变化遵守材料的-曲线,磁通密度随磁场强度的增加而增加,当达到一定值knee后,磁通密度增加缓慢,直到铁芯磁通密度达到sat饱和状态。因此,功率放大器的输出电流受到铁芯材料饱和限制,图3为线圈电流与铁芯磁通密度的关系曲线。

图3 线圈电流与铁芯磁通密度的关系

由图3可以看出,不饱和的磁铁浪费了铁芯,不饱和的功率放大器浪费了其潜能,因此,执行器静态性能设计原则必须使与相匹配[2]。图3中还给出了不同气隙时的电流与磁通密度曲线,当转子偏离最大位置,即与辅助轴承接触时,最大电流时磁通密度远未达到饱和。因此,在轴承磁铁磁通密度饱和与功率放大器最大工作电流匹配中,应使(max)³sat,(pa)³knee,即在设计气隙位置轴承磁铁先饱和。在设计或选择功率放大器时,pa和max分别对应连续工作电流和最大工作电流。很显然,偏置电流b为功率放大器输出电流pa一半时,可用的控制电流c也最大,即b=c=pa/2。匹配后的执行器电流与磁通密度关系见表1。

表1 执行器电流与磁通密度对应关系

2 执行器静动态承载能力限制

2.1 执行器最大承载能力

单区3个磁极产生的最大力为沿主磁极方向,则最大电磁力为

式中,max为1/4区最大电磁吸力,N;为单个副磁极投影面积,主磁极面积为2,m2;为主副磁极间夹角,=33.75°。

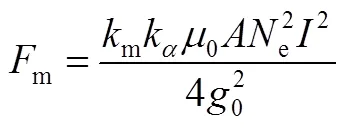

将式(1)代入式(2)得每个区的最大承载力为

式中,m为考虑磁场泄漏和边缘效应的影响系数;k为磁极面积投影系数,k=1+cos。

当单轴采取差动控制时,相对的两个区其中一个为最大电流pa,而另一个为0,此时即为单轴最大承载力,所以式(3)中的电流用pa时,可计算执行器的最大静态承载力。它是电磁轴承的主要技术指标之一,决定于电磁轴承设计水平和铁芯材料性能。

在式(3)中引入了影响系数m,因为在上面公式推导中进行了假定,即磁力线垂直于磁极且没有泄漏和边缘效应,一般对于C型8极径向电磁轴承推荐取m=0.8,轴向电磁轴承为m=0.9。对于E型12极径向磁轴承没有可参考数据,为此对10 kW·h储能飞轮用径向电磁轴承进行了实验,图4所示为计算值与实测值对比图,从图中可以看出,当m=0.9时与实测值相接近,如不计测量引起的误差,实测值m在0.85~0.95。所以,对于E型12极径向磁轴承取m=0.9是合理的,同时也说明E型12极比常规C型8极具有更佳的磁轴分布。

2.2 执行器低频段动态性能

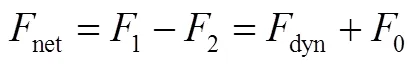

径向电磁轴承单个坐标轴力平衡方程为

式中,net为单坐标轴电磁合力,dyn为动态力,0为静态力。

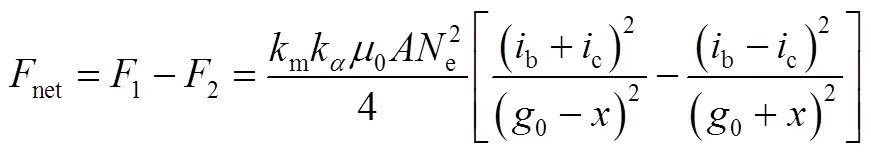

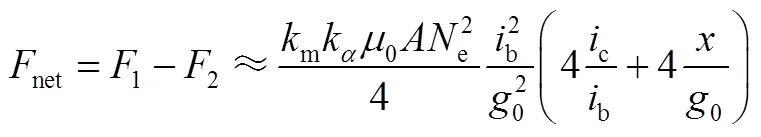

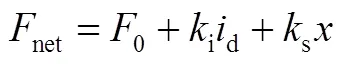

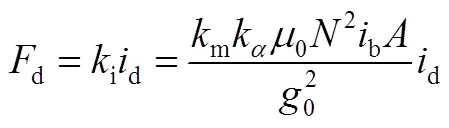

图2所示相对两区轴承磁铁采取差动工作方式,则单坐标轴电磁合力[3]为

式中,b为偏置电流,A;c为随时间变化的电流,A;为转子位移,m。

式(5)为非线性方程,对其在工作点处进行线性化处理,同时考虑c/b<<1,/0<<1,并略去高阶项,线性化的单轴电磁合力为

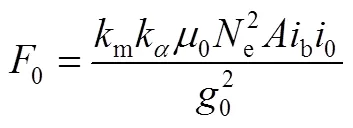

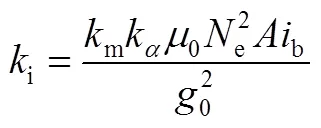

电磁铁中电流c包括两部分:一部分为承载静态载荷电流0,如水平轴布置时承担转子的重量;另一部分为承载动态载荷电流d[4]。将c=0+d代入式(6)得

引入系数,式(7)变为

式中,

式(8)对于电磁轴承控制系统设计是很重要的模型。式左边的同一坐标轴差动电磁力,分别承载式(8)右边第一项静态载荷力,它是偏置电流b和静态电流0的函数;第二项为转子处于中芯位置产生的动态载荷力,是控制电流的函数;第三项是转子发生位移时需要承载的动态力,它是位移的函数。式(10)和式(11)分别称为电流刚度和位移刚度,是电磁轴承控制中的重要参数。

当动态电流d=b-0时,单轴电磁合力达到最大值。但随着越大,能承载的动态力减小,直到转子偏离到辅助轴承位置,克服动态能力最小。当转子在中芯位置时具有最大承载动态力的能力,此时动态力为

定义静态载荷系数等于静态载荷力0与最大承载能力m,即=0/m。并由式(3)、式(9)得0=b,又由d=b-0,b=pa/2得动态电流为

将式(13)代入式(12)得低频段动态载荷力为

对于垂直轴布置的飞轮储能系统转子,径向电磁轴承无静态载荷(=0),此时0=0,d=c=b,单轴两电磁铁的差动电磁力全部用于承担动态载荷。

考核制度是实现精准化钻井的保障制度,包括对管理层(技术办公室)的考核和实施体(钻井队)的考核两个部分。

2.3 执行器高频段动态性能

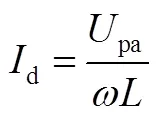

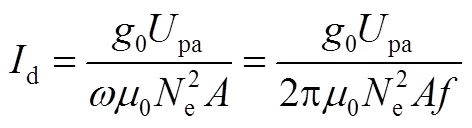

电磁轴承执行器包括电磁铁和功率放大器,电磁铁是感性负载,可简化为电路,对变化的控制电流d(交流)有阻碍作用。电磁铁中实际动态电流d的频率和幅值是变化的,为了研究其工作范围,最好的方法就是用正弦交流。对于交流电路,由于电阻项在最大电流变化率中相对较小,则正弦电压和正弦电流最大值的关系为

式中,d为功放动态电流的幅值,A;pa为功放电压,V;为正弦交流的频率,r/s。

10 kW·h径向E型12极电磁轴承一个区的电感为

由式(15)和式(16)得动态电流为

将式(16)代入式(13),同时考虑具有最大动态载荷能力时偏置电流为b=pa/2,得动态力与动态电流的关系[5]为

式(18)说明了动态载荷力与频率、功放电压与电流的关系。

对于执行器在高频段的动态性能,通常用力的变化率评估,它是要求随输入转子系统的外力快速变化的力。最大力变化率为

根据式(15),正弦电流的最大变化率为

将式(10)、式(16)、式(20)代入式(19)得最大力变化率

由式(21)可以看出,保持偏置电流和功放电压高对最大力变化率有贡献,减小气隙也是一样的 效果。

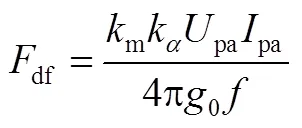

2.4 执行器动态工作区

式(14)和式(18)分别表示低、高频段动态载荷力,由此形成了执行器的动态工作区,图5为不同功放电压的动态工作区。在低频段随着激励频率的增加,始终可以保持最大电流pa,此时电压也不断增加,直到达到功放最大电压pa为止,电压达到饱和,这时的频率称为饱和频率pbw,也称为功率放大器的带宽。当频率高于饱和频率后开始进入高频段工作,由式(15)可知,此时电压已达饱和不能再增加,随着频率增加最大电流开始减小。

图5 不同功放电压的电磁轴承动态工作区

由图5可以看出,随着功放电压的增加,功放带宽增大,同时动态工作区也随着变大,具有更大的动态承载能力。表2是不同功放电压对应的功放带宽,图5阴影区为功放电压为460 V时的动态工作区。

表2 不同功放电压对应的功放带宽

3 转子动力学特性对动态工作区的需求

径向电磁轴承工作时所承载的动态载荷决定于转子的动力学要求,一方面为在指定频率稳定转子轴承系统各固有频率所要求的最大动态载荷能力;另一方面为由于转子不平衡引起的离芯力。对于刚性转子在工作转速范围内,转子的一些模态被激励,为了抑制这些激励,一部分动态载荷将被消耗,这部分动态载荷与控制策略密切相关。由于零部件制造误差和动平衡技术水平必然存在转子的不平衡,随转子工作频率的增加将产生同步激励的离芯力动态载荷,下文主要研究此部分动态载荷对执行器动态工作区的限制。

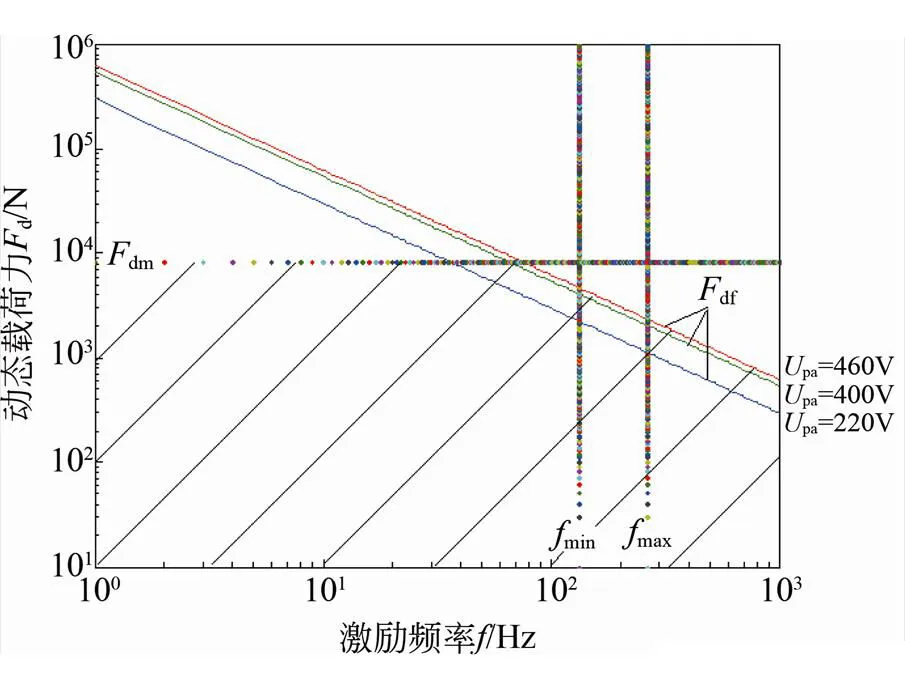

径向电磁轴承工作中的动态力主要来自于飞轮转子不平衡引起的离芯力,离芯力与转子同步激励。国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它是评价刚性转子的动平衡品质的标准。ISO1940将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的0.4到要求最低的4000,代表不平衡对于转子轴芯的偏芯距离。对于高速飞轮储能系统转子,一般可根据电磁轴承支承特性和转子制造精度选择1、2.5、6.3。

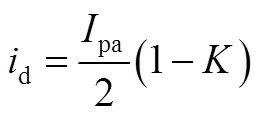

转子平衡精度等级常用许用不平衡量来表示,许用不平衡量是指为保证旋转机械正常工作所允许的转子剩余不平衡量,是生产中转子进行动平衡的主要依据。许用不平衡量与转子平衡精度等级的关系为

式中,为转子平衡精度等级,mm/s;per为转子允许的不平衡率,gmm/kg或μm;为转子最高工作转速,r/s。

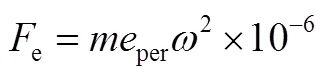

由转子不平衡引起的离芯力为

式中,e为离芯力,N;为转子质量,kg。

离芯力引起的动态载荷由上、下两个径向电磁轴承来承担,所以每个径向电磁轴承承载约1/2。将式(22)代入式(23)得径向电磁轴承单轴承担的动态力为

图6为不同平衡精度等级转子动态工作区要求,随着动平衡精度等级降低,所需动态工作区扩大,当平衡精度等级为6.3时,已超出执行器最大动态工作区。当转子动平衡精度为1和2.5时,所需动载荷均在执行器的工作区内,当然这是以提高功放电压到460 V为代价的,图6阴影区为最后确定的动平衡精度及执行器动态工作区。对于转子不平衡引起的同步动载荷,可以通过采用特殊的控制策略来消除或减小,使转子绕惯性主轴旋转,可采取惯性主轴同频位移消除方法或同频轴承力消除方法[6],实现转子的自动平衡,从而达到降低功放电压的目的。

图6 不同平衡精度等级转子动态工作区要求

Fig.6 Limiting operating epvelope for the rotor balance quality grade

4 结 论

飞轮储能系统一般采用电磁轴承支承,载荷有静态载荷和动态载荷,通过分析动态载荷频率特性,确定了电磁轴承动态承载工作区,并将转子动力学中主要不平衡激励需求与其进行比较,可以评估 电磁轴承的承载能力。上述公式推导和分析虽然以10 kW·h飞轮储能系统E型12极径向电磁轴承为对象,但其方法同样适合其它的应用对象的电磁轴承,并由此得出如下结论。

(1)在一个恰当匹配的功率放大器-电磁铁组合中,最大输出电流与轴承磁铁饱和相对应,一般轴承磁铁饱和电流小于最大输出电流。

(2)电磁轴承动态承载工作区可合理确定主要技术指标:功放电压、线圈电流、偏置电流以及动平衡精度等级。

(3)动态工作区可通过两个有效途径改善:一个是提高功放的电压;另一个是轴承线圈的数量减少、电流增加,降低线圈的电感。

(4)对于转子动力学设计审核,力(不平衡)响应计算结果需要与频率依赖特性相比较,以确保轴承在整个工作速度范围适应动态承载能力,特别是非常高速机械。

(5)分析电磁轴承动态承载区只是应用对象和电磁轴承系统设计的主要方面,另外还与整个控制系统、控制器的带宽有关,此处未涉及临界转速时的动态载荷。

[1] 韩永杰, 任正义, 吴滨, 等. 飞轮储能系统在1.5 MW风机上的应用研究[J]. 储能科学与技术, 2015, 4(2): 198-202.

HAN Yongjie, REN Zhengyi, WU Bin, et al. Flywheel energy storage system for a 1.5 MW wind generator applications[J]. Energy Storage Science and Technology, 2015, 4(2): 198-202.

[2] SCHWEITZER G, MASLEN E H. 磁悬浮轴承: 理论、设计及旋转机械应用[M]. 徐旸, 张剀, 赵雷, 译. 北京: 机械工业出版社, 2012: 96-98.

SCHWEITZER G, MASLEN E H. Magnetic bearings: Theory, design, and application to rotating machinery[M]. XU Yang, ZHANG Kai, ZHAO Lei, trans. Beijing: China Machine Press, 2012: 96-98.

[3] SWANSON E E, MASLEN E H, LI G X, et al. Rotordynamic design audits of AMB supported machinery[C]//Proceedings of the Thirty-Seventh Turbomachinery Symposium, 2008: 134-137.

[4] DIMOND T, ROCHKWELL J R D, SHETH P N, et al. Draft: A new fluid film bearing test rig for oil and water bearings[C]//Proceedings of ASME Turbo Expo 2008: Power for Land, Sea and Air GT2008. Berlin: ASME, 2008: 6-7.

[5] SWANN M K, WATKINS J, BORNSTEIN K R. Present limits of operation of product lubricated and magnetic bearings in pumps[C]//Proceedings of the 14th International Pump Users Symposium, 1996: 121-123.

[6] 魏彤, 向岷. 磁悬浮高速转子基于位移刚度力超前前馈补偿的高精度自动平衡方法[J]. 机械工程学报, 2012, 48(16): 184-185.

WEI Tong, XIANG Min. Autobalancing for magnetically suspended high-speed rotors based on lead feedforward compensation for displacement stiffness force[J]. Journal of Mechanical Engineering, 2012, 48(16): 184-185.

Analysis of the dynamic load operating envolope for E-core radial magnetic bearings in flywheel energy storage system

HAN Yongjie,LI Chong, WANG Haoyu, REN Zhengyi, WU Bin

(Harbin Engineering University, Harbin 150001, Heilongjiang, China)

To designthe active magnetic bearings (AMBs) in a 10 kW·h flywheel energy storage system, the dynamic load capacity operating range of the E-core 12 pole magnetic bearings was analyzed. Through the plot of the dynamic load capacity. excitation frequency, the relationship between rotor unbalance excitation and operating dynamical load range was established. Active magnetic bearing electromagnets matched with power amplifiers were designed to get the largest load ability. The technical specification of actuator, and balance quality grade of rotor were determined to provide theoretical basis for the energy storage system general design and the magnetic bearings system design.

active magnetic bearings;E-core pole; dynamic load operating envolope; balance quality grade

10.12028/j.issn.2095-4239.2018.0012

TH 133.3

A

2095-4239(2018)05-804-06

2018-01-22;

2018-06-11。

国家高技术研究发展计划(863计划)项目(2013AA050802)。

韩永杰(1963—),男,高级工程师,研究方向为储能技术与应用、飞轮强度和转子动力学,E-mail:hanyongjie@hrbeu.edu.cn;

李翀,副教授,研究方向为储能技术与应用,复合材料设计与制造技术,E-mail:lichong@hrbeu.edu.cn。