需求波动情况下千斤顶装配线的设计及应用

吕文元, 余海杰, 刘勤明

(上海理工大学 管理学院,上海 200093)

尽管中小制造企业管理水平已有长足发展和提高,但是目前这类企业普遍遇到发展过程中的管理瓶颈问题:

a. 员工和管理人员都缺乏工作研究意识。一线员工操作不合理,没有意识进行作业分析。管理人员也没有工作研究的意识,不知道如何帮助工人改进操作方法,降低劳动强度,提高生产效率。

b. 存在吃大锅饭现象,员工积极性不高。由于对装配线工人考核采用集体考核办法,导致技术水平高、操作速度快的工人其绩效无法体现,直接影响了这部分高技能员工的积极性,薪酬管理与奖励机制有待完善。

c. 管理人员凭经验估计生产产量,并不知道合理的产量是多少,制定的生产计划有很大的盲目性。由于市场对千斤顶的需求有一定的季节性,有些月份订单很多,有时订单很少。对于需求波动情况下,如何根据需求制定生产计划、设计装配线以及调配劳动力,这些问题一直困扰管理人员。

本文重点研究第三个问题。目前,国内外学者对生产线的平衡与设计工作展开了广泛研究:陆瑶等[1]运用ECRS原则和“一个流”的思想对生产线进行优化改善。高广章等[2]利用动作分析法,减少手工生产线的作业时间,提高了整条生产线的平衡性。侯琳娜等[3]综合运用5W1H提问技术及ECRS原则对生产线进行重新设计。卢海洋等[4]运用基础工业工程方法平衡生产线,大大提高了生产线的平衡率。江志彬等[5]运用ECRS原则对点火器装配线的生产流程工艺、作业要素分配等提出改进方案,实施后生产过程中的搬运距离缩短,各种浪费大为减少,装配线的改善效果显著。鲁建厦等[6]运用方法研究,分析某电能表装配线,通过找出关键瓶颈工序,提高装配线效率。岑昊等[7]研究精益生产下的装配线平衡改善原则与方法,取得了良好的效果。朱炜等[8]运用系统布置(SLP)的方法,对叉车充电器装配车间内相关要素进行分析,合理划分作业单元。通过对比改善前后的车间物流距离变化,验证了系统布置(SLP)改善方案的有效性。 荆全忠和童华刚等[9-10]应用价值流图优化生产线,还有的应用仿真技术进行生产线平衡与优化研究[11],以及应用软件来平衡优化生产线[12]。

总之,从平均劳动力利用率角度开展生产线设计的研究工作较少。根据订单大小,调整装配线产量和生产人员安排,开展这方面的装配线设计研究,对于有效解决市场需求波动与产能平衡的难题,提高企业生产率具有理论意义和应用价值。

1 装配线生产流程的分析

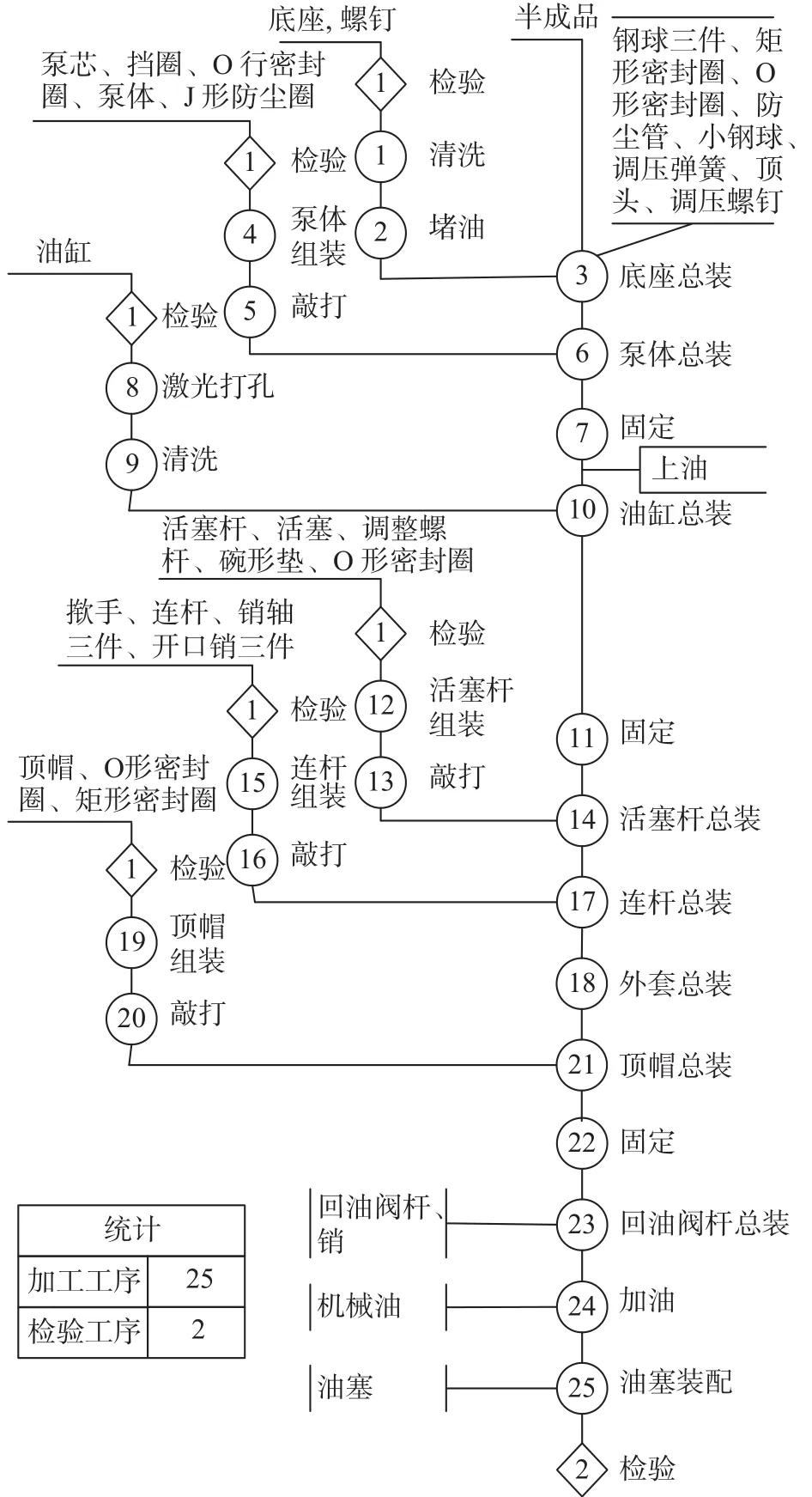

A公司是一家生产千斤顶的企业,该公司由家庭小作坊发展成为年产值过亿,有5个生产车间的现代化工厂,说明企业近十年的发展非常成功。千斤顶装配线,从底座总装到检验结束,共有14个工序,这些工序包括:底座总装、泵体总装、油缸总装、活塞杆总装、连杆总装、外套总装、顶帽总装、回油阀杆总装、加油、油塞装配、检验。其中加工作业有25道,检验作业2道,如图1所示。

图 1 千斤顶装配的生产流程Fig.1 Production process of the jack assembly

上述工序在7个工位完成,每个工位完成的 工序内容、作业名称、工序时间如表1所示。

表 1 各工位的作业内容及工序时间Tab.1 Work content and working procedure time of each station

2 产能计算

2.1 最低产量计算

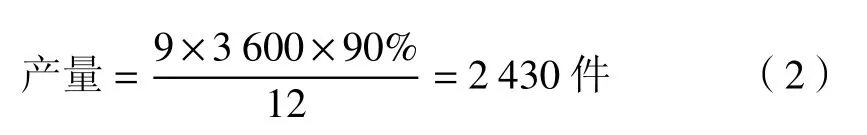

根据表1,绘制出各工位的作业时间,见图2。从图2可看出,工位1为装配线的瓶颈。因此,当加工节拍r=25 s/件时,即为装配线的最低产量。

图 2 工位-时间关系表Fig.2 Relationship table of station and time

假设r=25 s/件(瓶颈工位1),每天工作9 h,工作效率为90%,则每天最低的产量为

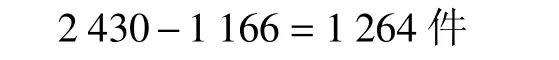

2.2 正常产量的计算

对装配线进行平衡,即对瓶颈工位增加2个工人,工位7增加辅助工人1名,使工位1和工位7的工序时间均减少到12 s。装配线平衡后,节拍r=12 s/件,每天的产量为

目前管理人员估算的产量为1 600件。可见只要根据各工位的标准时间,合理分配劳动力,通过装配线的平衡,即可取得良好的效果。

通过装配线平衡,节拍25 s/件改进为12 s/件后,则产量提高比率为

假设每件产品利润为10元,每个工人每天的工资为200元,则每天增加的产量为

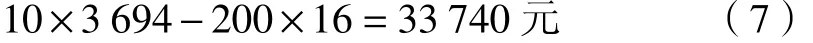

扣除增加的人力成本之后,每天增加的利润为

2.3 最大产量的计算

进一步分析装配线,发现工位2、工位3、工位5是机器装配(泵体固定3 s、油缸固定6 s、顶帽固定5 s),除了这3个工序无法增加人员之外,其他工序都可增加工人。

因此装配线最大流程能力为[13]

当r=6 s/件,工位数发生了变化,各工位作业也重新分配,相应各工位的作业时间、人员数也都发生了变化,如表2所示。这时工位数为16个,所需要的人员数为26人。

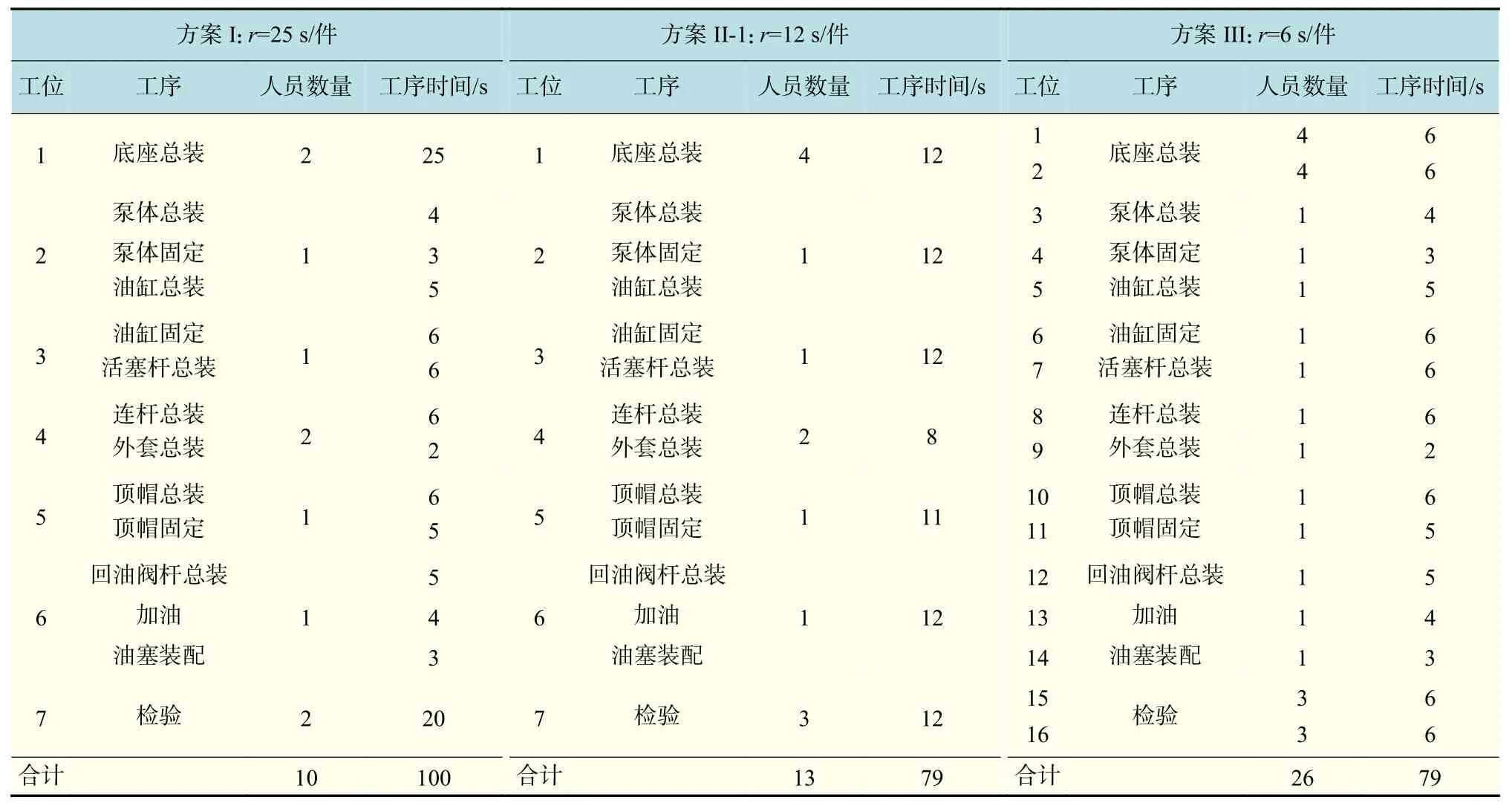

表 2 不同节拍装配线各工位分配的作业以及工序时间Tab.2 Work and working process time of each station in different beat assembly lines

r=6 s/件时,每天的最高产量为

与原方案相比(r=25 s/件),每天增加的产量为:4 860-1 166=3 694件;

扣除增加的人力成本后,每天增加的利润为

计算结果最低日产量为1 166件,正常日产量为2 430件,最高日产量为4 860件。而管理人员估计每天的产量约为1 600件。可见,管理人员估计的产量偏保守;另一方面也证实“吃大锅饭,员工积极性不高而导致产量低”这一问题比较突出。利用这些数据,管理人员不仅可以设定合理的产量目标,而且也为生产计划制定提供科学依据。

3 需求量波动下产能调整方案的设计

根据销售部统计的订单情况,订单有些月份多,有些月份少,订单多的时候每天需求量为4 800件,少的时候大概为2 400件。该企业目前正考虑是否再建一条装配线,针对这一问题,本文对比分析了4种方案,如图3所示(见下页)。

方案I(原方案):原来的装配线7个工位,节拍 r=25 s/件,共 10 人,见图 3(a)。

方案II-1:仍然7个工位,但是,通过工作研究,缩短有些工位的作业时间,并增加3名工人,节拍r=12 s/件,该装配线共有13人,见图3(b)。

方案II-2:复制一条方案II-1的装配线,即2条7工位,13人,r=12 s/件的装配线,见图3(c)。

方案III:将原来7个工位拆分为16个,节拍r=6 s/件,另增加16名工人,共26人的装配线,见图 3(d)。

为了满足不同节拍时间的要求,表2进一步重新分配了方案II-1和方案III的各工位作业以及工序时间,以便对比各个方案的实施效果。诸如:方案I(原方案)的第一个工位为底座总装,人数为2人,工序时间为25 s;方案II-1的第一个工位同样是底座总装,而人数为4人,工序时间减少为12 s。

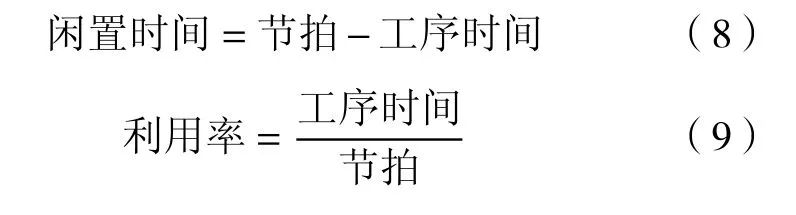

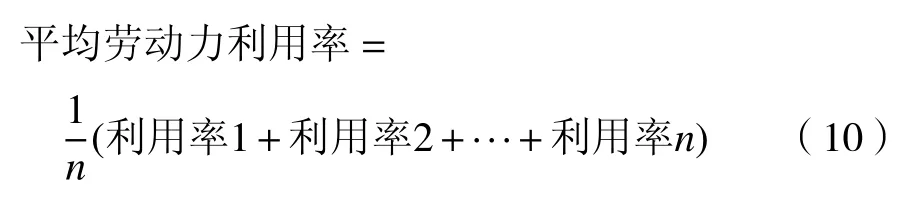

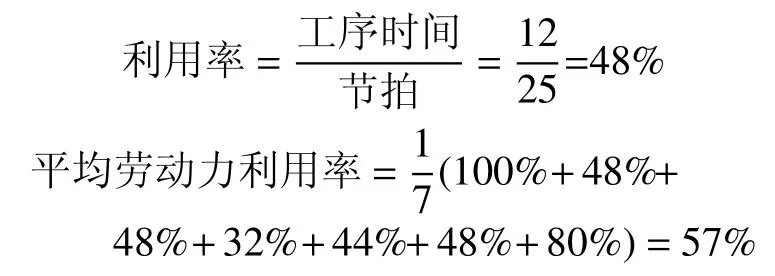

根据表2,计算各种方案的闲置时间、各工位的利用率、平均劳动力利用率[11],如表3所示(见下页),具体计算见式(9)和式(10)。

图 3 4种不同方案的装配线Fig.3 Assembly lines of four different schemes

表 3 不同节拍装配线平均利用率Tab.3 Average utilization rate of different beat assembly lines

例如,方案I:r=25 s/件,工位2的工序时间为12 s,得工位2的闲置时间为25-12=13 s。

计算结果如表4所示。

表 4 4种方案对比Tab.4 Comparison of four schemes

由表4可知,当需求量增大时,有两种方案可供选择:一种方案是将r=12 s/件的装配线再建一条,其最高产量为每天4 860件,平均劳动力利用率为94%;另一种方案是将作业进行进一步的细分,r=6 s/件,同时增加工人数,虽然产量也能达到每天4 860件,但平均劳动力利用率仅为82%。

方案III随着工位数增多,平均劳动力利用率反而下降,其原因可以反过来推理,如果一个工人完成生产流程中的所有任务,相应的劳动力利用率达到100%。这给我们的启示是作业分得过细不利于装配线的平衡工作,因此,方案II-2是比较好的方案。

如何解决企业订单随客户不同需求而波动的问题,上述计算结果表明:当订单少时,即需求量每天小于2 430件时,只开一条线;当订单增多时,企业可考虑新建另一条7个工位,r=12 s/件的装配线,也可考虑方案III,即通过增加劳动人数来增加产量。这两种方案装配线的产量都是每天4 860件。但是,笔者建议采用新建另一条7个工位,r=12 s/件的装配线方案。理由有两个:一是前者的平均劳动力利用率为94%,远大于后者方案的82%;二是新建一条线的投资成本并不高。

4 结 论

通过分析千斤顶装配线的生产流程,测定各工位的标准作业时间,开展了装配线平衡与优化设计工作,得出以下结论:

a. 改善前装配线节拍为25 s/件,产量为每天1 166件,改善后的装配线,节拍提高到12 s/件,相应的产量提高到每天2 430件,该值远大于管理人员凭经验估算的产量1 600件。

b. 每天产量小于2 430件时,只开一条装配线,7个工位,r=12 s/件,工人数13人,平均劳动利用率为94%。当订单多时,即需求量每天大于2 430件时,建议再开一条相同的装配线,最高产量可达到每天4 860件。

上述的研究结果不仅能够帮助管理人员解决产能计算的难题,而且为需求季节性波动情况下生产线设计与生产安排提出了合理化建议。研究结果对装配线平衡及响应需求波动的研究具有借鉴意义,同时还有较好的应用价值,已得到了企业的认可。