600 MW机组超低排放改造后引风机失速分析与处理

姜海旭

(广东大唐国际潮州发电有限责任公司,广东潮州515723)

0 引言

近年来,燃煤电厂加快实施超低排放改造,造成烟道阻力增大,严重威胁引风机运行安全。某厂一期2×600 MW超临界压力机组投产以来,陆续进行尾部烟道增加深度冷却、脱硝及脱硫、电除尘的超低排放改造工作,本文就结合实际情况,简要分析600 MW机组超低排放改造后引风机失速原因及处理情况。

1 设备概况

采用由哈尔滨锅炉有限责任公司引进三井巴布科克能源公司技术生产的超临界参数变压运行直流锅炉,为单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,型号为HG-1900/25.4-YM4。锅炉风烟系统配有2台动叶调节轴流式送风机,2台动叶调节轴流式引风机,2台三分仓回转式空气预热器;配置了2台双室5电场静电除尘器,一套石灰石-石膏湿法脱硫装置,一套SCR脱硝装置,SCR反应器本体采用3层催化剂;在空预器之后、除尘器之前的水平烟道上布置4台烟气冷却器,加热#7、#8低加出口的凝结水。超低排放改造后,脱硫吸收塔浆液喷淋系统按4运1备设计,新增2层喷淋层,原喷淋层喷嘴重新更换,吸收塔配备浆液循环泵由3台增加至5台。

2 机组引风机失速处理过程分析

2.1 600 MW机组涨负荷过程中引风机失速过程

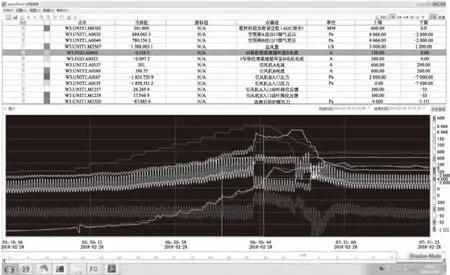

如图1所示,05:45,机组负荷由320 MW逐步涨至550 MW,总煤量由175 t/h增加至307 t/h,总风量由1 570 t/h增加至2 168 t/h,期间脱硫浆液循环泵增加至4台(06:37启B泵,06:51启E泵),空预器差压2.4/2.2 kPa。引风机A/B电流352/352 A,引风机A/B动叶开度58%/64%,引风机A/B进出口差压7.1/6.8 kPa。

06:48,负荷549 MW,总煤量309 t/h,总风量2 170 t/h,空预器差压逐步增大至2.9/3.7 kPa,引风机A/B电流388/340 A,引风机A/B动叶66%/54%,引风机A/B入口压力-5.4/-4.5 kPa。此时引风机A/B电流出现较大偏差,而且引风机A/B电流和动叶不断上涨,引风机B入口负压开始跳变下降(最大达到-2.7 kPa),引风机B出现失速现象。炉膛开始持续正压,引风机A/B电流494/434 A偏差大,引风机A/B动叶已开至79%/68%,引风机A/B入口压力-5.7/-3.0 kPa,炉膛压力达681 Pa,立即降负荷,减少总风量,停磨。未失速引风机A电流已达494 A,为防超出力,解引风机A/B动叶至手动,导致送风机A、B动叶自动调节联锁退出。

图1 空预器差压增大与引风机B失速处理各参数变化

07:03,负荷468 MW,总风量2 020 t/h,引风机A/B电流500/338 A,引风机A/B动叶84%/52%,引风机A/B入口压力-6.1/-3.0 kPa,炉膛负压232 Pa。引风机B开始恢复出力,引风机A动叶开度与入口压力不匹配,电流下降,引风机A出现失速现象。

07:05,立即将引风机A动叶从84%开始往下关,并同时开大引风机B动叶开度。

07:09,负荷426 MW,总风量2 039 t/h,引风机A/B电流370/416 A,引风机A/B动叶65%/56%,引风机A/B入口压力-5.2/-5.5 kPa,炉膛负压-1.0 kPa。关小引风机A/B动叶,调整炉膛负压。

07:18,负荷411 MW,总煤量209 t/h,总风量1 897 t/h,引风机A/B电流274/271 A,引风机A/B动叶44%/34%,引风机A/B入口压力-3.7/-3.4 kPa,炉膛负压-115 Pa,机组恢复稳定。

2.2 600 MW机组涨负荷过程中引风机失速处理

(1)涨负荷过程中,煤量、风量逐渐过调,引风机电流偏差逐渐增大至30 A,引风机B静压接近失速限值7 300 Pa,没有提前进行调整控制。空预器差压高是本次引风机失速的根本原因,但没有提前调整风机出力偏差,控制过调涨幅量,也是重要诱因。

(2)对高负荷时引风机失速后处理的关键点“降负荷、关动叶、急停磨、开联络”没有严格把握。未执行解除“炉主控”快速降负荷的关键操作,不果断。负荷降至480 MW就急于并列失速的引风机B,造成炉膛长期维持650 Pa的正压,又不得不进行反向操作,手动开大引风机A动叶。

(3)在并列引风机A过程中,由于引风机动叶开度没有关至负荷相应的开度以下(50%),负荷与两台引风机出力明显不匹配,并且送、引风机动叶一直处于手动调节状态,造成两台引风机出、入口压力大幅波动,多次抢风,导致炉膛负压大幅波动,最大至-1 100 Pa左右,接近“炉膛负压低”MFT动作值。

2.3 600 MW机组引风机失速原因

(1)机组超低排放改造后,硫酸氢铵生成进一步增加,导致脱硝催化剂和空预器堵塞、腐蚀。(2)机组改造后浆液循环泵由3台增加至5台,启动1台浆液循环泵吸收塔阻力增加约250 Pa。(3)引风机设计富裕量不足,动叶调节幅度过大。(4)深度冷却系统烟气冷却器实际运行中差压偏大,烟道阻力增大。

3 引风机失速处理要点

(1)当发现引风机失速时,严密监视另一台风机动叶(或静叶)自动开大,否则手动开大,监视风机电流不超额定,立即解除失速风机自动,手动将失速风机的动叶(静叶)快速关小至失速前对应动叶开度,然后按每次10%开度继续关小,关小失速风机动叶(静叶)过程中严密监视炉膛负压,引风机出、入口压力等,当炉膛负压、失速风机入口负压出现升高时,表明动叶(静叶)开度与入口负压匹配,可根据炉膛负压维持当前开度或选择逐渐并列风机。

(2)高负荷引风机发生失速,应切除炉主控或给水主控,快速降低机组负荷,降低送风量,调整炉膛负压至正常。机组负荷大于90%额定负荷时失速,应立即手动停运一台磨煤机,10 s后若炉膛正压依然大于800 Pa无下降趋势,立即停运第二台磨煤机;其他负荷段失速,应根据炉膛负压决定是否立即停运磨煤机。调整过程中,应防止一次风机失速。

(3)引风机失速与一次风机失速处理不同,不能急于在两侧风机动叶(静叶)开度均较大时选择并列风机,应将失速风机动叶(静叶)关小,直至开度与风机出力匹配时再逐渐并列风机,以免发生动叶开度较大时,失速风机出力突然增大造成炉膛负压大幅波动。

(4)引风机失速时,手动开启引风机联络挡板;加强对引风机的监视,确认引风机自动调整正常,否则解除自动,手动调整炉膛负压。

(5)快速降负荷时,应注意给水流量和过、再热汽温的调节,控制煤水比,维持中间点温度正常。

4 结语

机组超低排放改造,加剧了锅炉烟道通风阻力,导致引风机失速的风险加大,对运行中的事故处理能力有更高的要求,采取有针对性的措施可以大大减少事故扩大化的风险,本文仅为同类型机组引风机失速处理提供一些有益的借鉴与参考。