基于无损检测的高分辨率PCB板焊点缺陷检测系统研究

贾梦杰

基于无损检测的高分辨率PCB板焊点缺陷检测系统研究

贾梦杰

(中国航发南方工业有限公司光电科技分公司,湖南 株洲 412000)

随着电力技术的快速发展,球栅阵列结构PCB(BGA)在集成电路设计中的应用日渐广泛,PCB焊点缺陷检测的受关注程度也日渐提升。基于此,详细论述了高分辨率PCB板焊点缺陷检测系统的设计与性能,并给出了其他高分辨率PCB板焊点缺陷检测思路,希望由此能够为相关业内人士带来一定的启发。

无损检测;印刷电路板;焊点缺陷;引脚

BGA封装具备引脚多、引线间干扰小等特点,因此,较为适用于大规模集成电路,但由于该封装形式需要将焊点隐藏在器件下,焊点缺陷排除难度较大,属于BGA封装存在不足。为了将这不足带来的负面影响降到最低,正是本文围绕基于无损检测的高分辨率PCB板焊点缺陷检测系统开展具体研究的原因所在。

1 高分辨率PCB板焊点缺陷检测系统设计

1.1 基本原理

在本文开展的高分辨率PCB板焊点缺陷检测系统设计采用了等比例放大方法,同时借助了高速采集卡、Χ射线,可通过电脑清晰再现BGA封装的PCB板,而在焊点缺陷分析软件的支持下,即可实现无损前提下的PCB板BGA封装质量检测。设计采用由电子束(高电压形成)照射金属钨产生的Χ射线,带有PCB板焊点信息的结构图将在Χ射线强大的穿透能力支持下实现反馈,PCB板不同位置焊点的连续性、大小、形状检测将由此实现。为了配合Χ射线,需采用微通道板像增强器接收穿透PCB板的Χ射线,并选用高性能CCD相机采集可见光,最终使用数据处理算法,即可使用计算机展示处理获得的数字信号,基于无损检测的高分辨率PCB板焊点缺陷检测流程可概括为Χ射线源→PCB板→像增强器→CCD相机→图像采集卡→计算机。Χ射线源控制电路、PCB板图像采集电路则属于上述流程的主要设计内容,前者设计中的Χ射线源由受计算机控制的RS232串口操控,Χ射线软件可通过RS232串口实现Χ射线源的强度调节、开闭控制;后者采集卡与计算机通信实现选择通过32-bit的PCI总线,16位黑白相机的LVDS数字输出则负责将采集结果传入计算机,计算机数字图像信息的实时显示将由此实现[1]。

1.2 硬件结构

基于无损检测的高分辨率PCB板焊点缺陷检测系统硬件结构主要包括机械控制转台、Χ射线源控制电路、PCB板图像采集传输电路、三维载物转台、高精度图像采集卡、像增强器、工业CCD相机、微焦斑Χ射线源则。其中的微焦斑Χ射线源负责输出Χ射线,而工业CCD相机则负责采集像增强器转化Χ射线形成的可见光。

2 焊点缺陷检测系统性能分析

2.1 等比例成像机理

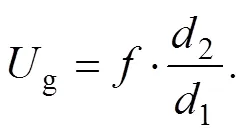

Χ射线距离、Χ射线照射角度、PDB板位置均会影响Χ射线照射PCB板形成图像的效果,为了在这种情况下保证图像的分辨率、尺寸,满足系统检测需要,必须在光学投影比例关系支持下实现PCB板灰度图像的等比例形成,其中,焦点尺寸与几何不清晰度函数关系式为:

式(1)中:,1,2分别为Χ射线源焦点尺寸、焦屏距、PCB板到像增强器距离。

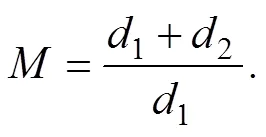

结合等比例成像方法,可获得对应的几何放大率:

结合式(2),即可在等比例成像方法支持下获得更小焦点,图像质量的改善也将由此实现,深入分析式(1)(2)可得出:

g=(-1)(3)

结合式(3)不难发现,放大倍数可用于表示几何不清晰度的函数,采用微焦点的Χ射线源能够获得更大的图像比例。考虑到BGA封装器件的PCB板焊球可达0.3 mm,而间距可到0.5 mm,结合上述分析与《BGA的设计及组装工艺的实施》(IPC—7095 B)标准,设计采用了微焦斑结合等比例放大光学结构,其中设定为0.030 mm,由此微焦斑结合等比例放大光学结构的有效分辨率可达到30 μm,通过调整值(放大),即可保证其极限分辨率趋于定制30 μm[2]。

2.2 噪声分析及降噪算法

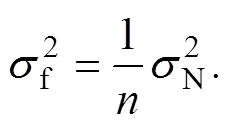

基于无损检测的高分辨率PCB板焊点缺陷检测系统实现必须得到噪声分析及降噪算法的支持,而在本文开展的研究中,笔者选择了帧积分叠加方法用于提高图像信噪比,由此可得(,)=(,)+(,).其中,(,)和(,)分别为无噪声图像、噪声。

而在有帧图像叠加平均时,则能够得出:

式(4)中:f2为对应的估计误差。

相比原有噪声有:

2.3 性能试验

基于无损检测的高分辨率PCB板焊点缺陷检测系统采用VC++编程实现,负责调用Χ射线源、CCD相机、图像采集卡的调用,其Χ射线源型号为HAWK-180ΧI,工业级CCD相机型号为UNIQ-2000。为了验证系统的实际性能,笔者就多组存在印刷质量问题的电路板进行了检测,由此可确定系统的最高分辨率为17 lp/mm,该数值虽然略低于理论值16 lp/mm(30 μm),但已经可以满足PCB板焊点无损检测需要,而在对存在缺球、小球、连桥缺陷的电路板检测中,系统实现了各种缺陷信息的快速找出,并能够给出缺陷的大小、位置、形状等特征信息,由此可见本文研究的高分辨率PCB板焊点缺陷检测系统具备较高的实践应用价值。

3 其他设计思路

3.1 脉冲涡流热成像技术

脉冲涡流热成像技术同样可较好地服务于基于无损检测的高分辨率PCB板焊点缺陷检测,试件内部存在缺陷会导致涡流分布发生变化,由此形成的低涡流密度区、高涡流密度区会导致不同涡流密度区域的表面温度图像产生差异,由此分析温度图像,即可实现焊点缺陷的检测。该检测可分为感应涡流加热、热传导、红外辐射三部分,由此即可实现PCB板焊点表面缺陷、亚表面缺陷、内部缺陷、下表面缺陷的检测。考虑到PCB板焊点尺寸较小,基于脉冲涡流热成像技术的检测需采用体积加热方式,并保证加热过程中电流激励频率控制在500 kHz以下。

3.2 脉冲涡流热成像焊点缺陷评估

在脉冲涡流热成像技术应用中,基于无损检测的高分辨率PCB板焊点缺陷检测可分为基于涡流场扰动的缺陷检测、基于温度场扰动的缺陷检测两部分。其中,基于涡流场扰动的缺陷检测主要围绕基于集肤深度之内的焊点缺陷展开,在脉冲涡流热成像技术支持下,集肤效应涡流会在焊点缺陷边缘底部或尖端聚集,边缘底部和尖端的涡流密度将由此增大,距离边缘较远位置的涡流密度则会因此不断减小,端部所感应的更高热量将由此通过热像图呈现,PCB板焊点的裂纹和空洞缺陷的检测将由此实现,裂纹走向与涡流走向的相对位置则会直接影响基于涡流场扰动缺陷检测的精度;基于温度场扰动的缺陷检测建立在横向热与纵向热的传递上,在被测焊点阵列相水平的感应线圈受到交变脉冲电流作用时,表面涡流密度会因集肤效应影响高于内部,焊点内部产生的热量将远远低于焊点表面,焊点内部温度较低区域将由此成为热量的“目的地”。在这种热量的传递中,焊点表面裂纹、内部空洞将成为热量传递的阻碍,PCB焊点表面温度异常情况将由此出现,通过红外热像仪即可实现高分辨率PCB板焊点缺陷检测,被测焊点阵列中各个焊点表面温度变化属于红外热像仪的主要检测对象。考虑到BGA封装的PCB板焊点尺寸一般均比集肤深度要小,因此,在应用体积加热的过程中必须重点关注焊点缺陷对温度场、涡流场的扰动。

值得注意的是,脉冲涡流热成像技术还能够用于BGA封装的PCB板焊点的寿命预测,这种预测主要围绕BGA焊点阵列的使用寿命展开,Coffin-Manson模型、DarveauΧ模型、Paris寿命预测模型均可较好服务于其寿命预测,比如其中的Coffin-Manson模型主要围绕BGA封装的PCB板焊点塑性形变影响展开,这同样需要得到业界人士关注。

4 结论

综上所述,基于无损检测的高分辨率PCB板焊点缺陷检测系统具备较为广阔的应用潜力。在此基础上,本文涉及的等比例成像机理、噪声分析及降噪算法性能试验等内容,则提供了可行性较高的PCB板焊点缺陷检测路径,而为了实现更高质量的BGA封装的PCB板焊点缺陷检测,脉冲涡流热成像技术、脉冲涡流热成像焊点缺陷评估应成为业界关注的焦点,二者也将成为笔者下一步的研究方向。

[1]周军,许烁,屠大维.PCB焊点的机器视觉精密定位系统[J].机械制造与自动化,2016,45(03):172-175.

[2]王付军.电子元件焊接质量特征提取算法研究[J].中小企业管理与科技(上旬刊),2015(10):201-202.

[3]郑磊.基于微焦点Χ射线BGA焊点缺陷检测[J].电子制作,2015(12):18.

2095-6835(2018)18-0074-02

TN41

A

10.15913/j.cnki.kjycx.2018.18.074

〔编辑:张思楠〕