柔性制造系统在航空制造领域的应用研究

□ 王炜磊 □ 张 益 □ 刘相国 □ 周一冰 □ 周子同

1.中航国际航空发展有限公司工艺中心 北京 100101

2.中航飞机起落架有限责任公司 长沙 410200

1 研究背景

我国航空工业在20世纪50年代起步之后,经历了数十年的快速发展,在2010年以后已经进入新阶段。虽然我国航空制造业较发展初期有了巨大进步,但是我国航空零部件制造技术水平仍需进一步提高,发动机及部分飞机核心关键零部件的制造仍是制约航空工业发展的瓶颈。

自美国麻省理工学院研制出第一台数控铣床后,柔性制造技术在20世纪70年代进入生产实用阶段。柔性制造系统是一种高度自动化的复杂系统,柔性相对于传统刚性而言,具有生产过程自动化程度高、设备利用率高、适用范围广等特点[1],解决了机械制造流水线高度自动化与小批量产品高度柔性化需求之间的矛盾。

随着用户对机械产品的需求向多样化、个性化方向发展,传统的刚性自动化生产线已不能满足生产企业的产品要求[2]。在这种情况下,柔性制造技术作为一种新的制造技术,在汽车、航空等机械制造行业已得到快速发展[3-5]。在我国,柔性制造系统在航空制造领域中的应用尚处于探索阶段,笔者以某航空制造厂起落架扭力臂柔性生产线为例,分析柔性生产线应用过程中的核心功能,以促进柔性制造系统在航空制造领域中更加完善、高效的应用。

2 航空零部件制造特点

航空设备存在结构复杂、工作环境恶劣、对零部件轻量化及可靠性要求高等特点。与传统民用机械制造业相比,航空零部件制造具有以下特点[6]。

(1)小批量,多品种。单架民用飞机包含数万个不同的零部件,几乎涵盖包括轴类、壳体类、壁板类等在内的所有机械特征。同时,为保证国家国防军事实力,并在激烈的航空领域市场竞争中保持优势,飞机型号更新较快,这就导致了同种零部件生产批量较小,难以适用传统刚性流水线生产方式,制造工艺需具有高度的柔性适应能力。

(2)结构复杂,制造难度大。为了保证飞机零部件的承力及轻量化性能符合要求,多数航空零部件结构复杂。零件薄壁、复杂型面等难加工特征较多,制造难度大,对机床、夹具及刀具要求均较高。

(3)尺寸精度要求高。对飞机长寿命的需求呈不断上升趋势,对零部件装配精度及零部件互换性的要求也随之提高,导致零件部分尺寸精度要求高、公差小,进而对加工工艺的精度及一致性提出了更高要求。

3 航空制造传统工艺技术缺点

经过数十年的发展,航空制造领域的工艺技术已较成熟,但一些薄壁零件的加工工艺仍需提高。如在薄壁长圆筒零件生产过程中,很多制造厂仍使用塞橡胶、灌盐水等传统方法,不仅加工效率极低,而且会导致零件尺寸精度不稳定,同时增大产品中夹杂多余杂质的风险。

另一方面,同类零件的工艺规程规范性较差,导致车间的排产效率低,且容易出现设备利用不合理的情况。

在零部件加工过程中,装夹找正、余量控制及最终尺寸检测需要大量高技能工人参与,不仅人工成本较高,而且会导致机床设备停机等待时间过长。零件加工质量对一线操作者技能依赖性强,产品加工过程继承性差,质量不稳定。

4 柔性制造系统优势

柔性制造系统是由数控加工设备、物料运储装置和计算机控制系统等组成的自动化制造系统[7],可进行零件产品加工过程的自动控制、故障自动诊断和处理,以及制造信息的自动采集和处理,同时可自动控制和管理零件产品、刀具和工装等的运输和存储过程[8],适用于多品种、中小批量生产[9]。通过编制不同自动化加工工艺,柔性制造系统可对具有相同零件特征的多种零件进行柔性化加工。

对于航空零部件制造而言,柔性制造系统所具有的多种优势可解决航空零部件制造过程中生产效率低、产品质量一致性差等问题[10]。

(1)产品柔性强。柔性制造系统具有较高的产品柔性,在针对不同零件进行系统开发及自动化工艺集成后,柔性制造系统可在不进行机床设备调整的情况下进行产品换型。同时,不同零件可随时混合排产,极大地提高了生产效率。

(2)生产准备时间短。柔性制造系统中零件生产过程由生产管理系统自动进行排产,根据自动化加工工艺在柔性制造系统中不同设备上进行零件不同工序的加工,减少了人工排产过程,使设备利用合理化。同时,柔性制造系统可实现自动上下料、零件自动装夹找正及自动对刀等功能,大大缩短了生产准备时间。

(3)产品质量高。柔性制造系统中的在机检测系统可对零件进行加工前测试找正、加工工序中余量检测,以及加工完成后的尺寸最终检测,同时可对零件尺寸偏差进行自动补偿加工,形成完整的加工闭环[11]。通过高精度零点定位系统,柔性制造系统不仅保证了装夹精度符合产品要求,而且避免了人工装夹过程中的不稳定性,最终可保证零件尺寸高度一致性。柔性制造系统中的生产过程信息,如切削参数、刀具信息、设备运行情况等均会被自动采集,并存储于生产管理系统中,具有可追溯性,便于进行产品质量问题分析和工艺优化改进等工作,同样可保证零件质量。

(4)上线产品自动化工艺规范。上线产品的工艺规范均需进行自动化改进,改进后的产品工艺具有很好的规范性及一致性,便于工艺维护及车间生产管理。

(5)自动化程度高,对操作者依赖性弱。柔性制造系统自动化程度较高,具有一键操作即可完成特定工序加工的能力,维持生产过程的运转只需较少操作者。同时,生产过程对操作者技术水平依赖性较弱,操作者经过短期培训即可上岗操作,产品制造过程继承性较好。

5 柔性制造系统在航空制造领域应用现状

柔性制造系统具有生产准备时间短、产品质量高、上线产品自动化工艺规范、对操作者依赖性弱等优势,可有效解决国内航空制造中零件批量小、产品质量要求高、加工效率低、机床利用率低等问题,在部分国内航空制造厂家得到了应用。

但是,多数航空制造厂家将机床等自动化硬件设备的配置作为柔性制造系统应用的核心,未围绕零件自身的自动化装夹、检测及加工工艺进行柔性生产线的规划及功能开发,导致大量由先进设备搭建的柔性生产线未得到高效利用。

6 起落架扭力臂柔性生产线现状

某航空制造厂承接两种起落架扭力臂零件的生产任务,但在实际执行过程中发现,厂内实际工艺水平较落后,设备有效运转工时短于产品所需加工生产工时,无法满足生产需求,工厂在起落架扭力臂零件的生产供应方面持续处于亏损状态。

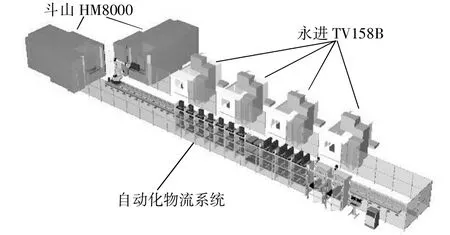

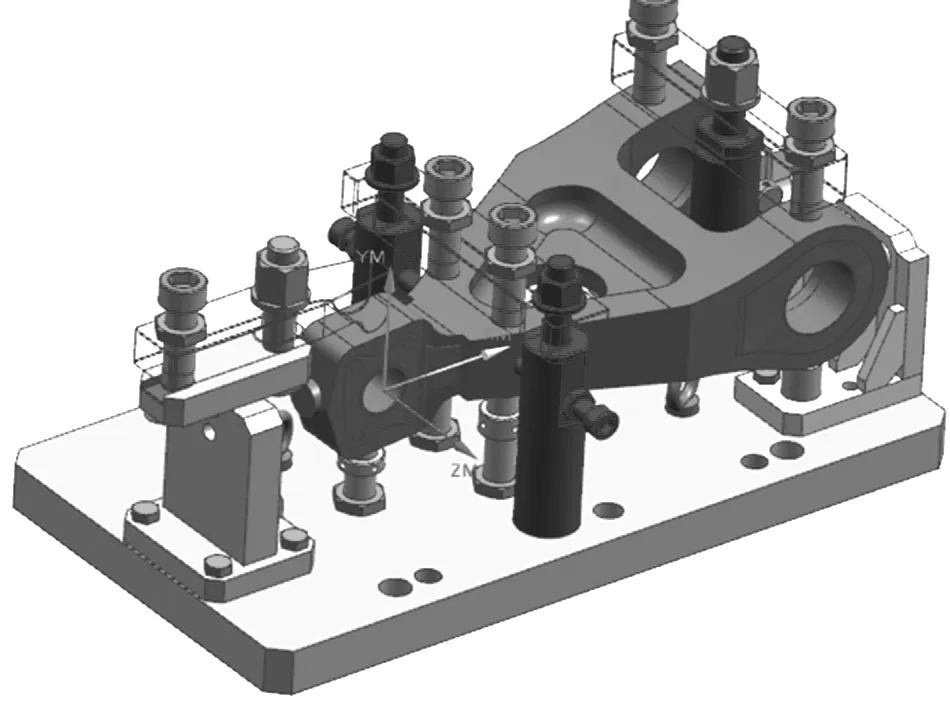

起落架扭力臂零件如图1所示。针对起落架扭力臂零件加工效率低的问题,根据零件加工工艺,引进国外先进设备,建立了完善的柔性生产线。柔性生产线包含两台斗山HM8000型机床、四台永进TV158B型机床,以及由机器人、轨道、自动化控制箱、安全护栏、机械手、物料库和软件系统等组成的自动化物流系统[12-13]。柔性生产线布局如图2所示。

在柔性生产线规划完成后,柔性生产线控制系统未开发完善的在线检测、设备监控、刀具管理等功能,起落架扭力臂零件在线加工过程仍无法完成自动化装夹找正、在线测量、补偿加工等工作,整条柔性生产线运行效率较低,无法真正达到高机床利用率的自动化加工过程。

▲图1 起落架扭力臂零件

▲图2 柔性生产线布局

硬件设备配置完善后,整条柔性生产线运行的核心在于自动化加工工艺及系统功能集成方面,必须针对两种起落架扭力臂零件进行设备监控系统集成,以及在线检测功能、自动找正功能及自动化加工工艺的开发。

7 柔性生产线自动化功能开发

7.1 异常负载检测功能

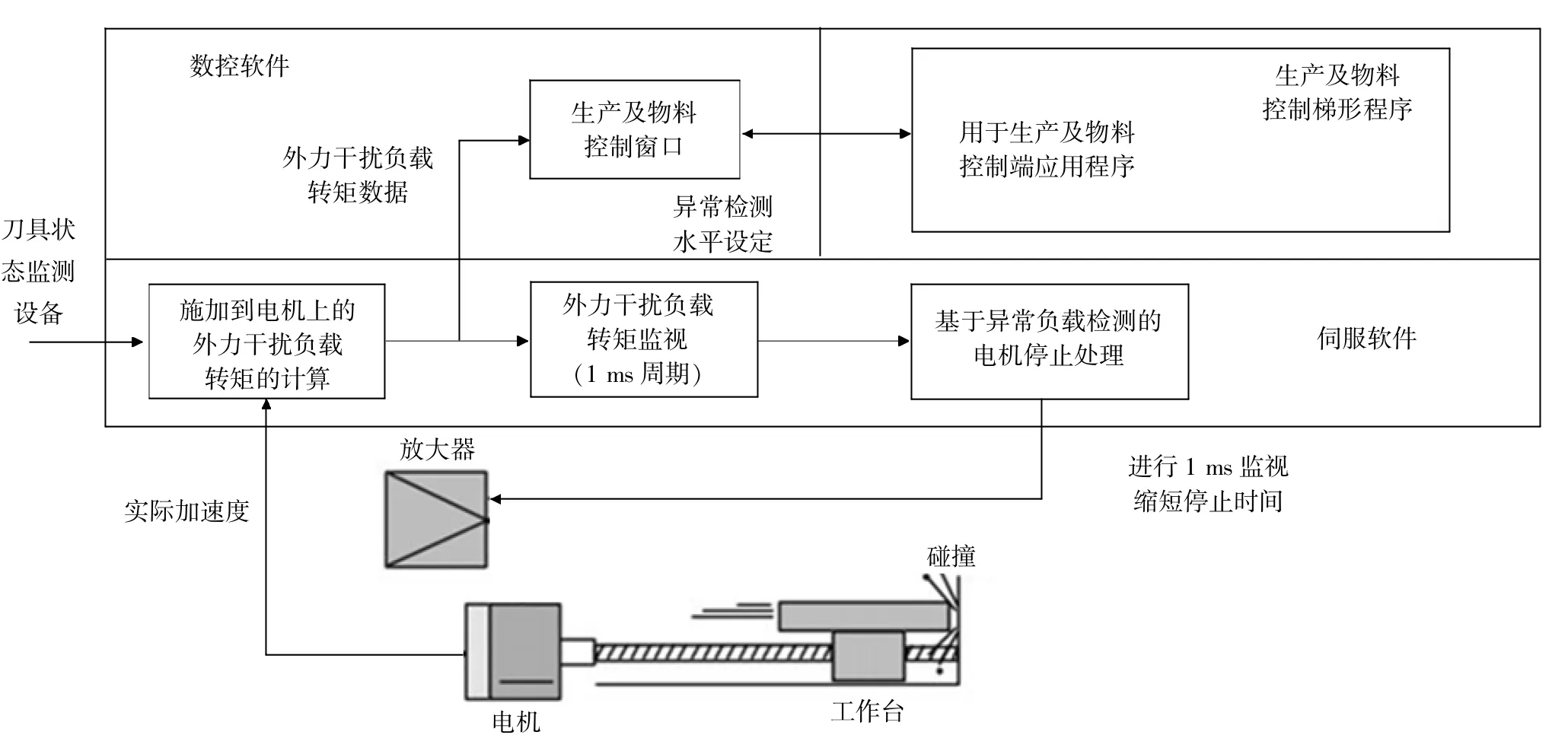

为对机床在自动加工运行过程中的异常现象进行管理,在原机床系统基础上开发了异常负载检测功能。利用SERVO GUIDE软件测定正常加工条件下的负载值,按需设定碰撞及刀具破损等异常负载条件下的报警阈值,控制系统将根据实际负载自动判断异常负载情况并发出报警,控制机床实现自我停机保护,具体原理如图3所示。

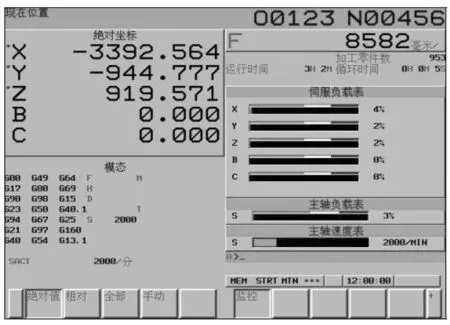

对原系统参照负载监视标准界面开发定制化异常负载显示及报警提示界面,实现报警水平快捷设定及基本的刀具寿命统计功能。负载监控标准界面如图4所示。

7.2 在线检测功能

起落架扭力臂零件的装配孔尺寸公差精度要求高,为保证各尺寸公差符合设计图纸要求,需对起落架扭力臂零件进行反复加工、检测、补偿。而目前柔性生产线上机床缺少一些必要的软硬件配置,导致机床精度自动校正、刀具长度自动检测、零件中心自动检测、零件装夹自动检测、关键尺寸自动抬刀、自动测量补偿加工、刀具破损自动停机等功能无法实现,进而导致在加工过程中仍需大量人工参与,极大地降低了机床设备的有效利用率。

为使起落架扭力臂零件在柔性生产线的加工过程中具有自动化找正、在线检测及补偿加工的功能,根据需求对斗山和永进机床配置了机内对刀仪、接收器、测头及刀具全方位检测系统,开发出机床精度自动校正、零件安装状态自动检测、零件中心自动设定、零件尺寸自动测量、自动清洗等宏程序,并使各宏程序可被柔性生产线管理系统方便调取。

最终使柔性生产线上机床具有以下集成功能:①机床精度自动校正功能;②零件安装状态自动检测功能;③零件中心自动设定功能;④ 对刀仪自动校正功能;⑤ 刀具长度、直径自动检测功能;⑥ 加工过程中刀具磨损自动补偿功能;⑦加工过程中主轴过载保护功能;⑧加工后零件自动测量功能;⑨加工后零件自动清洗功能。

7.3 自动化加工工艺

两种起落架扭力臂零件均为模锻件材料,且起落架扭力臂零件外形不规则,夹持较困难,在原加工工艺中大量使用传统压板夹持方式,为避免加工干涉需多次装卸零件。

▲图3 异常负载检测功能原理

▲图4 负载监控标准界面

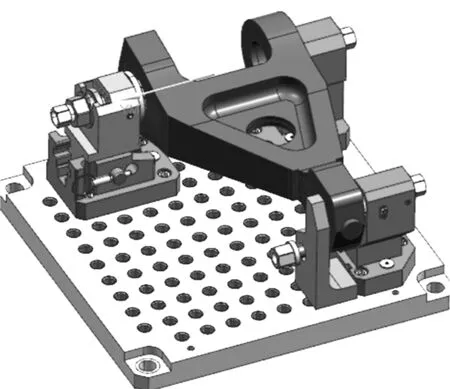

为使起落架扭力臂零件适用于柔性生产线自动上下料系统,应用了含零点定位模块的装夹托板,不仅减少了零件装夹次数,同时降低了操作难度。零点定位模块如图5所示。

为减少起落架扭力臂零件翻面装夹次数,避免零件多次上下料,采用了高精度内胀夹具,如图6所示。

为增强起落架扭力臂零件的装夹刚性,保证起落架扭力臂零件加工及测量精度,采用了高强度螺栓作为夹具紧固件,如图7所示。

同时,针对两种起落架扭力臂零件,调整并合并部分工序使生产节拍合理化。根据粗、精加工特征优化加工刀具及数控程序,减少刀具重复调用次数及程序间跳刀次数,最终固化加工工艺,并将其集成于柔性制造系统中。

7.4 调试验证

对起落架扭力臂零件加工工艺逐步进行上线调试,验证加工工艺、刀具、检测及自动化物流系统的有效性与高效性。在经过连续16 h自动加工验证无误后,这一起落架扭力臂零件小批量产品的柔性化生产得以实现。

8 柔性制造系统应用效果

对起落架扭力臂零件应用具备完善功能的柔性制造系统后,在缩短零件加工工时的同时提高了机床利用率,使工厂产能完全满足起落架扭力臂零件产量,并实现盈利。

(1)零件加工工时缩短。对两种起落架扭力臂零件工艺进行自动化改造后,零件装夹次数减少,数控程序运行时间缩短,自动化装夹找正及在线检测功能的应用还缩短了零件装夹时间及工序中检测时间。优化前后零件加工工时对比见表1。

表1 优化前后零件加工工时对比

由表1可看出,两种起落架扭力臂零件在柔性生产线上进行加工后,单件加工效率最高提高为42.9%。

(2)设备利用率提高。在应用柔性制造系统后,机床设备利用率大幅提高。航空制造领域大多数单台机床有效利用率仅为30%左右,而通过缩短装夹找正和工序中人工测量、换刀、对刀等机床停机等待时间,起落架扭力臂零件的加工过程已可实现全天不间断加工,机床设备利用率可达70%左右。

(3)产品质量一致性提高。在应用柔性制造系统后,大量减少装夹找正、检测等人工参与环节,避免了人工操作一致性差的问题。上线产品质量稳定,同时尺寸精度一致性较高。经统计,产品报废率从应用柔性制造系统前的1.5%降低至1%以下。

9 总结

针对某航空制造厂现有柔性生产线无法高效自动化运转的情况,对其进行了系统功能开发与针对起落架扭力臂零件的自动化加工工艺集成,使这一柔性生产线可正常高效运转,并使起落架扭力臂零件单件加工效率提高42.9%,机床设备使用率达70%。同时,产品报废率从应用柔性制造系统前的1.5%降低至1%以下。

▲图5 零点定位模块

▲图6 内胀夹具

▲图7 高强度螺栓

柔性制造系统作为当今制造自动化技术发展的先进成果,具有生产准备时间短、产品质量高、上线产品自动化工艺规范、对操作者依赖程度弱等优势,可有效解决国内航空制造领域中零件批量小、产品质量要求高、加工效率低、机床利用率低等问题,在部分国内航空制造厂商中得到了应用。

在应用柔性制造系统过程中需立足于自动化加工工艺集成与系统开发集成,缺少系统开发集成、在线检测、自动装夹及自动化加工工艺的柔性制造系统无法真正实现高效自动化加工。同时,自动化加工工艺、刀具管理系统、在线检测系统等并不具有普适性,需针对特定零件进行开发,同时应保证系统规范、有效。