直读光谱技术在锻钢轧辊检测中的推广应用①

张大伟, 孙菲菲

(宝钢轧辊科技有限责任公司,江苏 常州 213019)

引 言

随着检测技术的不断发展,工业生产对检测效率的要求逐步提高,常规工业生产中,传统的化学分析方法正逐渐被仪器分析取代,直读光谱分析技术以其检测精度高、检测速度快的特点得到了较广泛应用。但在实际生产中,直读光谱仪的检测精度仍受多方面条件影响,包括仪器厂家技术能力、仪器状态、透镜系统的清洁程度、电极的形状等影响长期精度的因素;还包括仪器的调整(电极的位置)、标准样品类型标准化的执行、保护气(氩气)的纯净度、电源的稳定性、环境的温(湿)度、分析试样的状态等影响短期精度的因素。本文重点讨论直读光谱技术在锻钢轧辊检测应用中的影响因素及解决方法。

1 试验过程

仪器厂家的技术能力、仪器的状态、透镜系统的清洁程度、电极的形状等影响长期精度的因素的存在会直接造成检测结果错误,而非简单影响检测精度,此类问题在检测中比较容易发现,故本文将不对此做详细讨论;需重点讨论的是影响短期精度的因素,包括仪器的调整(电极的位置)、标准样品类型标准化的执行、保护气(氩气)的纯净度、电源的稳定性、环境的温(湿)度、分析试样的状态等。

1.1 试验原理

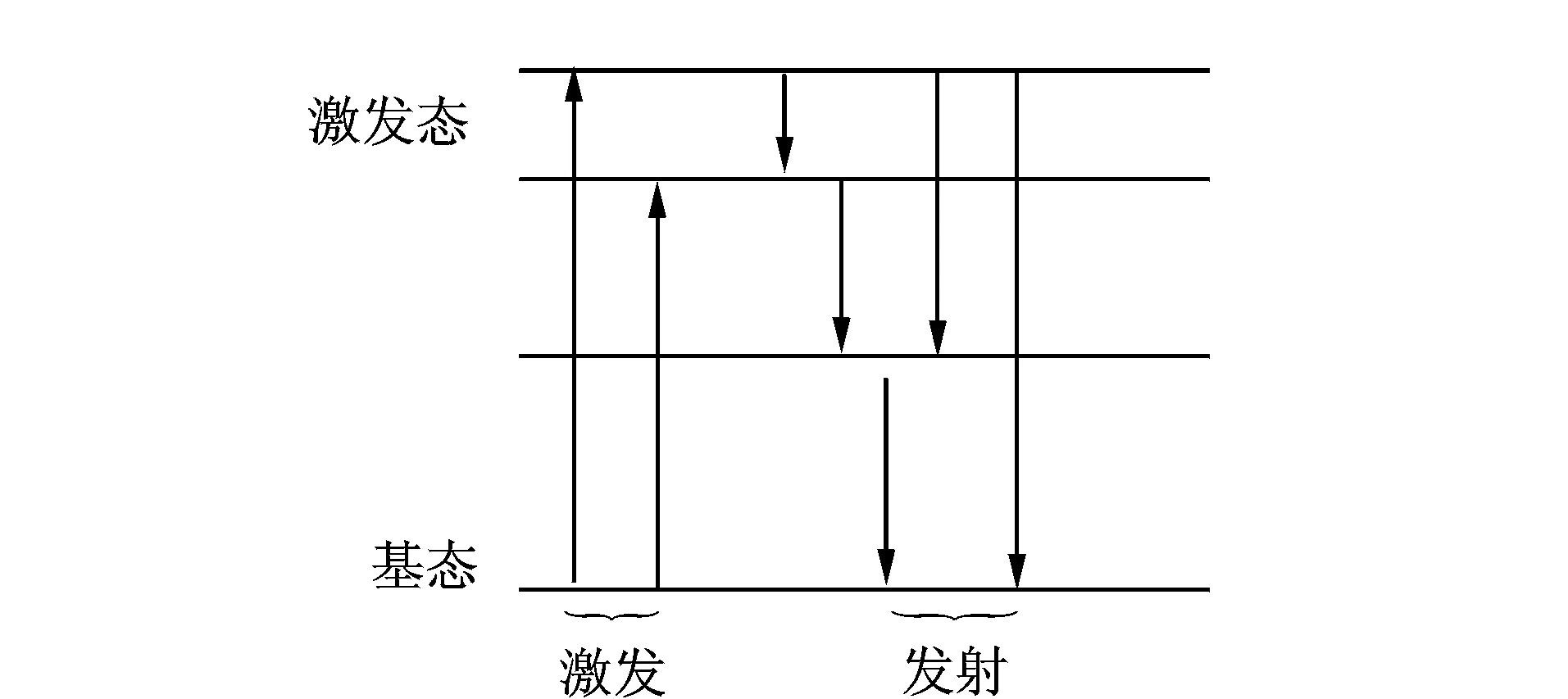

每个元素都是由原子组成,而其原子核外电子均有独特的分布。试样接收外来能量(火花等)后,核外电子跃迁至高能级,高能级态电子不稳定,又会跃迁回基态,而跃迁回基态的过程,向外释放具有特定波长的能量,原理如图1所示。

ΔE=Eh-El=ch/λ

式中 ΔE为释放的能量;Eh为高等级能量;El为低等级能量;c为光速;h为普朗克常数;λ为波长。

图1 原理图

通过收集计算不同波长强度,计算出激发试样中各元素的含量。

1.2 试验仪器

本试验中主要应用的仪器有:SPECTRO TEST 直读光谱仪;ICP-6300等离子发射光谱分析仪;CS-902G红外碳硫分析仪。

1.3 常规影响因素的试验

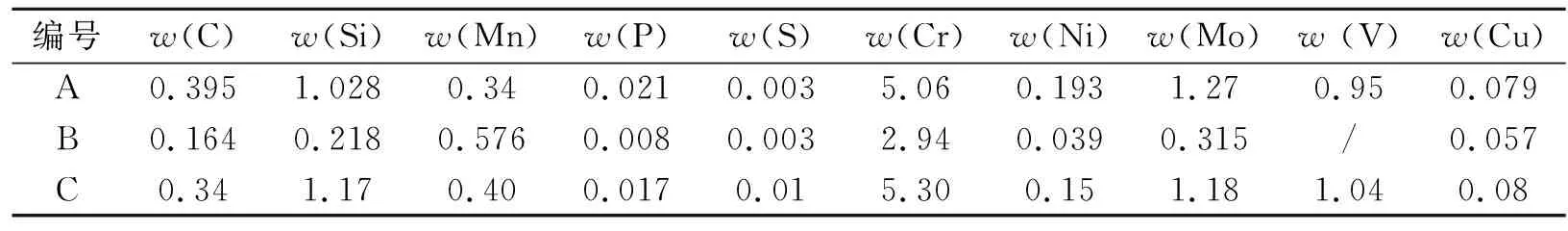

仪器绘制校准曲线时需使用标准样品,标准样品的化学性质和组织结构应与分析样品相近似,且应涵盖分析元素的含量范围,最好组织和冶炼过程也与分析样品相近[1]。试验中用的标准样品及其标准化学成分如表1所示。

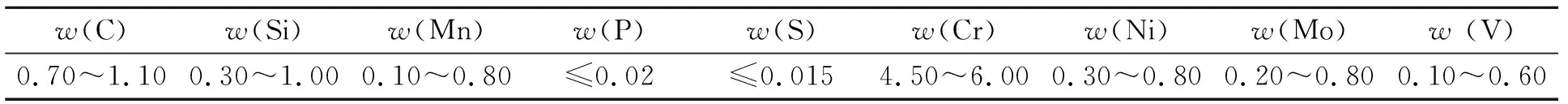

表1 标准样品化学成分含量/%

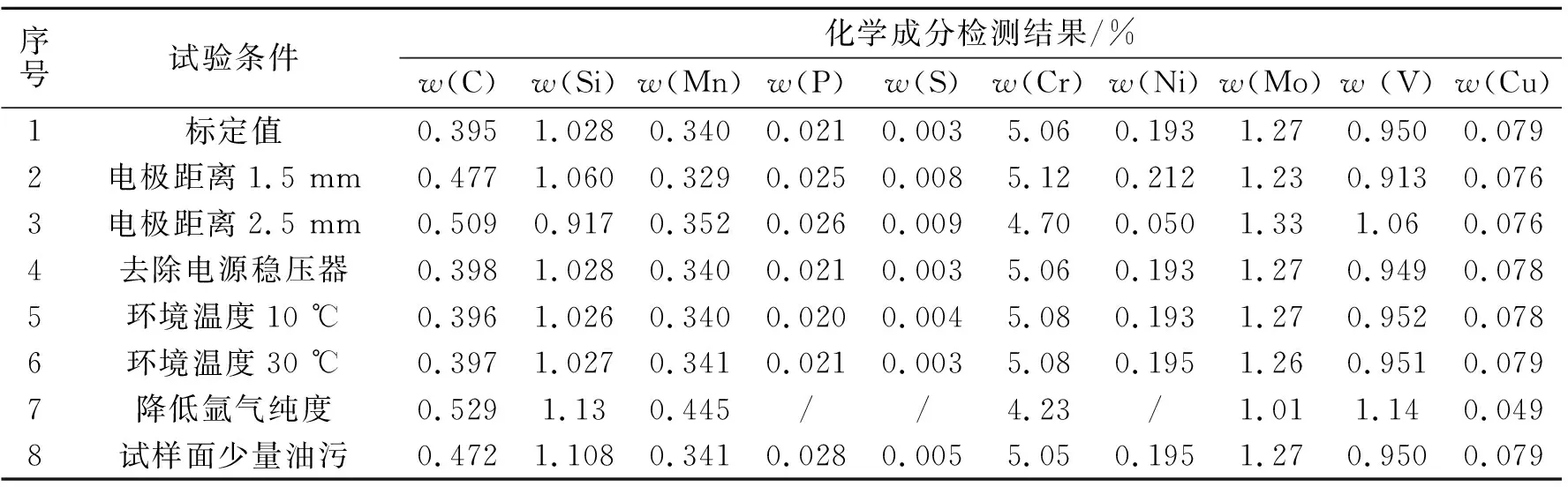

先将仪器调整至满足试验条件的状态,然后分别进行:①调整电极距离;②去除电源稳压器;③改变环境温度;④改变氩气纯度;⑤改变样品表面状态,再检测标准样品A,记录不同试验条件下A样品的检测结果。

1.4 不同标样的试验

所有试验条件调整到最佳,选取不同标准样品B, 行类型标准化,检测样品A,各记录3次检测结果。

2 结果分析与讨论

2.1 常规影响因素的试验结果

从表2检测结果可以看出:1)电极的距离不同会使得检测结果偏差较大;2)正常的电流波动对检测结果无明显影响;3)一定范围内的温度波动,不影响正常检测;4)环境温度试验结果确定,仪器可在-10~37 ℃环境温度范围内正常工作,而且检测结果不受影响;5)氩气纯度不够,会造成无法激发或激发不完全,从而使得检测错误,检测结果无参考意义。6)试样表面的油污,会造成C的含量明显增高,使得Si,P,S等非金属元素结果出现偏差。

检测中此类问题可以通过以下方法进行验证:

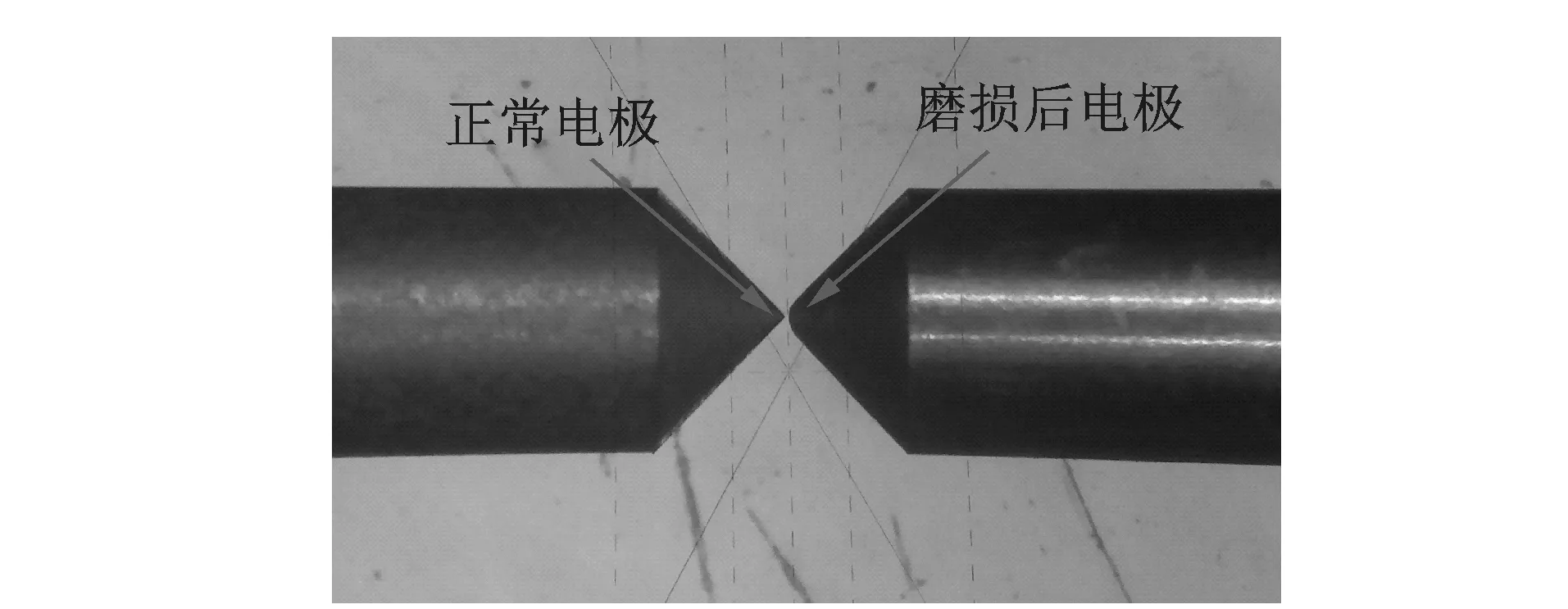

(1)激发点:如图2所示,同一试样在不同激发条件下,产生的激发点存在各种差异,点1, 2外圈为褐色、内圈黑色、中心为麻点,为正常激发点检测结果准确;点3,4外圈为灰色,内圈无或者部分黑色,中心为麻点,多为试样与激发枪之间密封性不好,使得少量能量损失造成,此类检测结果略有波动,检测相对准确;点5, 6激发点与试样无明显界限,呈白色或灰色,多为氩气不纯造成,造成不完全激发,此类检测结果偏差较大,尤其是C, P, S等非金属元素,检测结果无参考意义;点7斑点较小呈灰色,多为电极距离、角度、磨损(如图3所示)等情况造成未激发,无数据结果。

(2)激发过程:正常激发时,激发火花为蓝色,声音相对清脆,积分时间固定;激发异常时,火花多为褐色、声音刺耳,积分时间较长。

图2 不同的激发点形态

图3 激发电极的不同状况

2.2 不同标样的试验检测结果

所有影响因素中,造成激发异常的因素比较容易发现并能有效避免,其他影响因素对检测结果的影响较小,此文不做赘述,相应的解决办法在文献[2]中有详细叙述;本文重点讨论标准样品对检测结果的影响。

从表3检测结果可以看出:C样品进行类型标准化后,检测样品A,所得结果与标定值基本一致;B样品进行类型标准化后,检测样品A,所得结果重复性很好、波动较小,但检测结果与标定值存在一定偏差。采用与样品A化学成分更接近的C样品进行类型标准化后,检测结果更接近标定值,所以要求检测中标准样品的化学成分范围应大于或者近于待测样品的化学成分范围。

3 控制样品的制作

现行的标准样品都是常规的标准牌号样品。而锻钢轧辊并非标准牌号材质,其常用化学成分范围如表4所示。

目前无法直接采购到所有元素与轧辊分析样品化学成分含量相近的标准样品,而且也无法保证其结构形态与待测样品一致。在实际工作中,锻钢轧辊检测时通常需要几块标准样品共同完成校准曲线的绘制,而不同样品之间的反复校准会引入误差;分析样品和标准样品的冶炼过程、某些物理状态的差异,常使校准曲线发生变化;各标准样品之间的差异,标注样品与待测样品之间的差异,也会引入检测误差;这样一来不但严重降低了检测效率,也明显增加了检测的不确定性。综上所述,目前无法从市场中直接采购到完全符合冷轧辊材质的直读光谱标准样品。为了避免此类偏差的影响,常用一个与分析样品各方面状态一致的控制样品用于分析[3],从而可以用一块控制样品完成所有元素的校准,减小检测误差。

表2 不同试验条件下A样品检测结果

表3 不同标准化后A样品检测结果

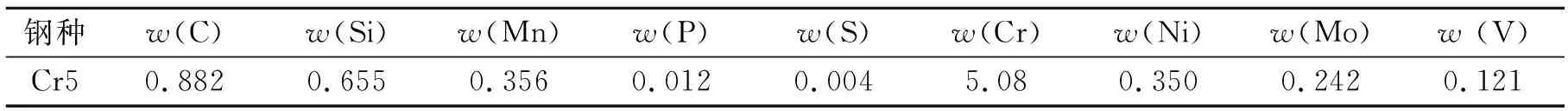

控制样品选自常规锻钢轧辊,增加其制造余量,使其按常规热处理工艺经过冶炼、锻造、球化、淬火、高温回火工序,截取产品增加部分为原始试样,钻取铁屑试样,选三家国家认可的、具有化学成分分析资质的单位,用ICP等离子发射光谱分析仪、红外碳硫分析仪,对铁屑进行化学成分分析,所得检测结果取平均值,即定为控制样品的标准值,如表5所示。再将试样加工至便于操作的形状、尺寸,进行防锈处理,则控制样品制作完成,可应用于实际生产中。

表4 锻钢轧辊常用化学成分范围/%

w(C)w(Si)w(Mn)w(P)w(S)w(Cr)w(Ni)w(Mo)w (V)0.70~1.100.30~1.000.10~0.80≤0.02≤0.0154.50~6.000.30~0.800.20~0.800.10~0.60

表5 控制样品的化学成分/%

4 结束语

根据以上直读光谱技术在实际生产中的检测结果,可知实际应用中要求:①氩气纯度不低于99.999%,压力在0.5 MPa左右;②电极距离为2 mm;③正常工作环境温度范围为-10~37 ℃;④测试试样表面平整、干净;⑤标准样品化学性质、组织、结构、冶炼方式应与分析样品相近似,无合适标准样品时,应制作控制样品代替标准样品使用。