烧结熔剂、燃料后加试验研究①

李和平, 韩凤光, 田 丰

(1.北京科技大学冶金与生态工程学院,北京 100083; 2.上海梅山钢铁股份有限公司,江苏 南京 210039)

引 言

传统烧结工艺是将烧结用熔剂、燃料在配料过程混入含铁原料中,通过一次混合、二次混合,将熔剂、燃料与含铁物料混匀、制粒后布在烧结机台车上。在制粒过程中部分熔剂、燃料被深包裹在制粒的料球内。熔剂被包裹不利于熔剂的加热分解和矿化作用,不利于在烧结料球表面生成流动性良好的铁酸钙粘结相,燃料被包裹阻碍了燃料的充分燃烧,造成燃料燃烧不充分,还原气氛增加,燃料的利用率下降。

为强化烧结过程,采用熔剂后加工艺技术增加烧结矿表面优质铁酸钙粘结相数量,提高烧结矿质量。采用燃料后加工艺技术是提高烧结料层透气性,改善燃料的燃烧条件,降低燃料消耗的方法之一。目前随着烧结技术的发展,熔剂和燃料后加烧结工艺越来越受到重视。近些年来,部分钢铁业对熔剂和燃料后加技术进行了大量的研究。研究结果表明:将全部或部分熔剂、燃料在混合制粒后期加入,可以改善气体动力学特性最为复杂的燃烧带的透气性,对于提高垂直烧结速度,改善烧结燃烧条件,有明显的提质、增产、节能效果。

1 工艺原理

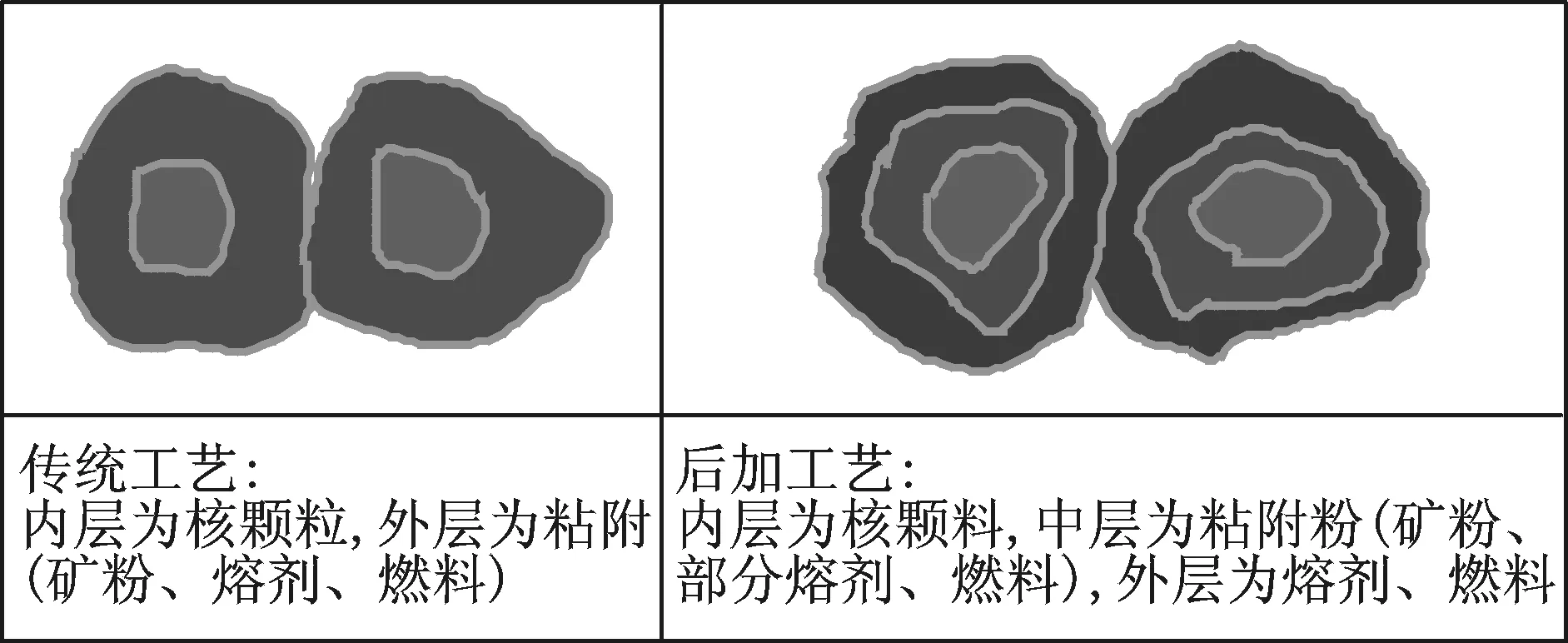

采用熔剂和燃料后加工艺的原理是让熔剂和燃料在混料过程中不被矿粉包裹在料球内部。不同制粒工艺其小球结构示意图如图1所示。

熔剂后加的作用:熔剂不被包裹,有利于熔剂的加热分解和矿化作用,有利于CaO在混合料中产生偏析,促进烧结料球表面生成流动性良好的铁酸钙粘结相,以达到提高烧结矿强度的目的。

燃料后加的作用:燃料不被包裹,可以改善燃料的燃烧条件,促进燃料的燃烧,有利于提高烧结速度,提高烧结机产量;同时,燃料不被包裹,宏观上燃料在烧结料中分布更均匀,有利于提高烧结颗粒料内部的氧化气氛,促进铁酸钙的生成和稳定。

图1 制粒小球结构示意图

2 试验方法及条件

为考察熔剂后加工艺、燃料后加工艺和熔剂、燃料同时后加工艺在上海梅山钢铁股份有限公司(以下简称“梅钢”)实行的可行性,以及对烧结过程和烧结主要技术指标的影响,并获得适合梅钢原料条件的熔剂、燃料后加工艺的参数,进行了相关试验研究。

2.1 试验方法

试验在梅钢技术中心烧结试验室进行,设备包括一次混合机、二次制粒机,Φ300 mm×750 mm烧结杯体,全自动布料机,高性能点火器。烧结过程由计算机全程管理控制。烧结矿采用标准落下,采用ISO标准测定装置测定试验获得的烧结矿粒度组成和转鼓指数。

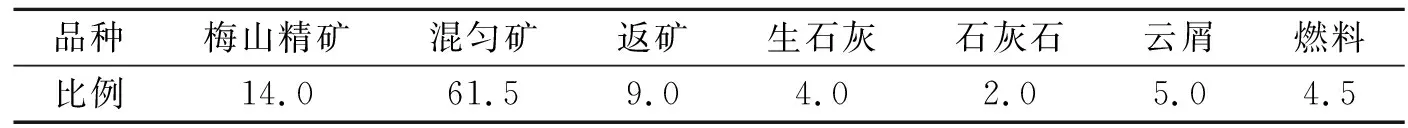

2.2 试验料比

试验采用炼铁厂生产用混匀料及熔剂、燃料等物料。熔剂、燃料粒度分别为:石灰石0~3 mm比例91%,生石灰0~3 mm比例94%,云屑0~3 mm比例85%,燃料0~3 mm比例79%。试验料比如表1所示,原料、燃料的化学成分如表2所示。

表1 试验料比/%

表2 原料、燃料的化学成分/%

2.3 试验参数

主要操作参数依据烧结生产现场而定:其中,料层750 mm(压料20 mm),点火时间120 s,点火温度1050±50 ℃,点火负压8.0 kPa,烧结负压15.5 kPa。

熔剂、燃料后加时间设计:本试验兼顾考虑物料的制粒效果和后加物料在二混机内轴线上分布均匀,且不被包裹。为此,经前期基础试验,确定基础物料在二混机内混匀4 min后,将后加物料加入已混匀制粒的前期物料料面上,再经2 min混匀。

3 试验内容及结果

3.1 熔剂后加

熔剂后加考虑石灰石100%后加、石灰石替代生石灰100%后加、生石灰50%后加、云屑50%后加和云屑100%后加5组试验。试验结果如表3所示。

表3 熔剂后加试验结果

由表3可以看出,与基准试验相比:

1)试验1(石灰石100%后加),利用系数提高了0.018 t/(m2·h),成品率和转鼓指数分别提高了1.54%和1.70%,提高幅度较大,同时固体消耗下降了1.06 kg/t。

2)试验2(石灰石替代生石灰100%后加),除转鼓指数有较大幅度提高(提高3.47%)外,其它指标均变差,尤其是利用系数下降了24.17%,固体消耗升高了8.35%。

3)试验3(生石灰 50%后加)结果与试验2类似,试验结果总体不理想,转鼓指数提高1.47%,但利用系数下降了16.99%,成品率下降了1.48%,固体消耗升高了22.17%。

4)试验4、试验5(云屑50%后加、云屑100%后加),利用系数分别提高了0.057 t/(m2·h)和0.034 t/(m2·h),烧结质量也有改善,其中成品率提高了1.07%和0.99%,转鼓指数提高了0.47%和1.70%,固体消耗变化不大。

3.2 燃料后加

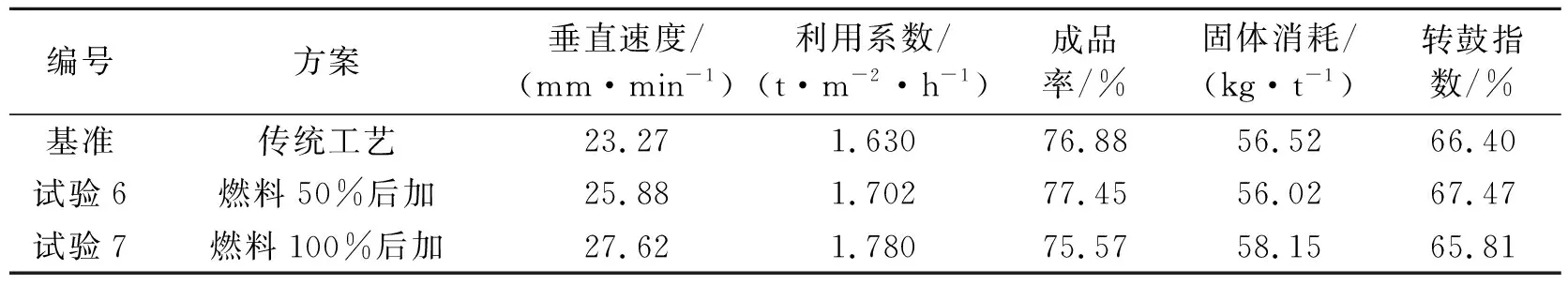

燃料后加考虑燃料50%后加、燃料100%后加2组试验。试验结果如表4所示。

表4 燃料后加试验结果

由表4可以看出,与基准试验相比:

1)试验6(燃料50%后加),利用系数提高了0.072 t/(m2·h),成品率和转鼓指数分别提高了0.57%和1.07%,固体消耗下降了0.50 kg/t。

2)试验7(燃料100%后加),除利用系数提高幅度较大外,成品率、固体消耗、转鼓指数均有较大幅度劣化。这可能与采用燃料100%后加时需控制燃料粒度及与混合料粒度组成相匹配有关,本次试验未做进一步探讨研究。

3.3 熔剂、燃料同时后加

熔剂、燃料后加考虑云屑50%+燃料50%后加1组试验。试验结果如表5所示。

表5 熔剂、燃料后加试验结果

试验结果显示,试验8(云屑50%+燃料50%后加)虽未产生试验4(云屑50%后加)和试验6(燃料50%后加)的叠加效应,但效果总体比较理想,利用系数提高了0.059 t/(m2·h),成品率和转鼓指数分别提高了1.58%和1.87%,固体消耗下降了1.28 kg/t。

4 讨论与分析

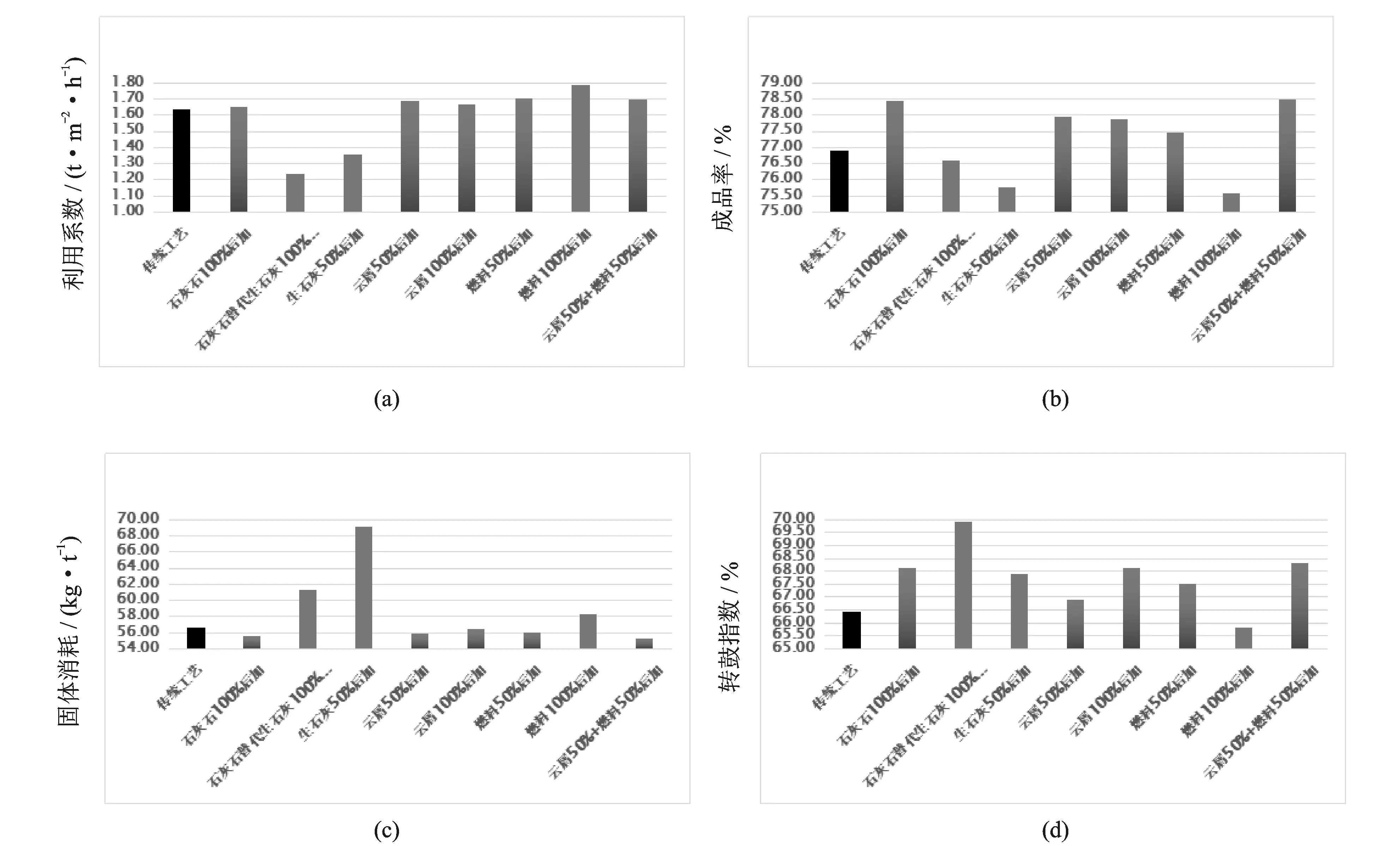

试验结果汇总对比如图2所示。

1)试验2(石灰石替代生石灰100%后加)与试验3(生石灰 50%后加)结果表明,转鼓指数有提高,但利用系数、成品率、固体消耗等指标均有较大幅度劣化。主要原因是:生石灰是一种优质烧结强化剂,被全部替代或50%后加情况下,其消化反应对改善混合料制粒、提高料温等强化烧结作用未得到充分发挥,烧结料层透气性变差,垂直烧结速度慢。

2)试验7(燃料100%后加)结果表明,除利用系数提高幅度较大外,成品率、固体消耗、转鼓指数均有较大幅度劣化。主要原因是:燃料后加使燃料包裹在混合料小球外侧,促进燃料更易发生燃烧反应,提高了烧结过程的燃烧速度,垂直烧结速度加快,利用系数提高;但烧结速度过快,对转鼓指数、成品率不利。

3)试验1(石灰石100%后加)、试验4(云屑50%后加)、试验5(云屑100%后加)、试验6(燃料50%后加)与试验8(云屑50%+燃料50%后加)结果表明,烧结指标得到全面优化改善。主要原因是:熔剂(石灰石、云屑)、燃料外裹使烧结矿微气孔增加,透气通道扩大,降低润湿带、熔融带的压差;熔剂(石灰石、云屑)小颗粒包裹在混合料小球外侧,有利于熔剂的加热分解和矿化作用,使小球外侧的碱度高于小球内部,小球外侧易生成优质针状铁酸钙的矿物结构;部分燃料包裹在混合料小球外侧,可以改善燃料的燃烧条件,有利于提高烧结速度,同时提高了烧结料颗粒内部的氧化性,促进铁酸钙的生成和稳定,烧结矿转鼓指数和成品率提高,燃料消耗下降。

图2 试验结果指标对比

5 结束语

通过熔剂、燃料后加工艺试验,改变了烧结制粒过程中熔剂和燃料的赋存状态。部分熔剂、燃料后加可以抑制铁矿石的过度熔融反应,降低熔融带的阻力,促进铁酸钙的生成,提高烧结矿冷强度;促进燃料的燃烧效率,改善烧结料层的透气性,提高烧结生产率。

1)在当前烧结生产技术条件下,采用部分熔剂、燃料后加烧结工艺完全可行:烧结用铁矿石在主线

制粒,部分熔剂、燃料从副线供给到二次混合机的出料端,由高速皮带机抛入二次混料机,通过高速皮带的速度、长度来控制后加时间。

2)熔剂、燃料后加时间控制在二混结束前2~3 min为宜。

3)生石灰50%后加、石灰石全部替代生石灰100%后加,不利于烧结混合料制粒,料温降低,烧结料层透气性变差,烧结矿主要指标劣化。

4)石灰石、云屑后加工艺,燃料部分后加工艺,以及云屑和燃料部分后加工艺均能获得良好的烧结指标,烧结利用系数和强度提高,固体消耗下降。