水轮机转轮体侧孔加工工艺研究

□ 李洪贺

辽宁福鞍机械制造有限公司 辽宁鞍山 114000

1 转轮体简述

转轮体利用水流的动能和势能,通过主轴连接到发电机带动转子转动而发电,是水轮机产生电能的原动部件[1-3]。转轮体与主轴靠联轴螺栓紧固,并由销子传递扭矩,其侧孔与叶片轴头部分的配合精度直接关系到轴系的同轴度和机组运行的稳定性、可靠性。

2 基本参数

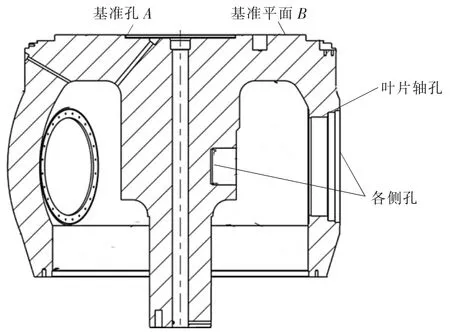

转轮体如图1所示,其剖面图如图2所示。这一转轮体直径为2 900 mm,高度为2 500 mm。叶片轴孔直径为915+0.140mm,叶片轴孔相对基准孔A的垂直度为0.04 mm,叶片轴孔轴线相对基准平面B的平行度为0.04 mm。各组不同大小的同轴侧孔相对叶片轴孔的 同轴度为φ0.04 mm,各孔表面粗糙度值为3.2 μm。

▲图1 转轮体

▲图2 转轮体剖面图

3 加工过程

选用F-Frce160型数控落地铣镗床加工,X轴、Y轴、Z轴 (W轴)相互间的垂直精度为0.03 mm/1 000 mm,X轴、Y轴、W轴反向开环间隙为0.06 mm,各轴向直线度为0.02 mm/1 000 mm。

加工步骤为划线→找正→半精加工→检验→精加工→检验[4]。

3.1 划线

采用精度为0.03 mm/1 000 mm的NHL 1205035型三坐标测量仪,以 X=12 000 mm、Y=2 600 mm×2、Z=3 500 mm进行划线,可以减小常规钳工平台划线的误差。一次划线可以将X轴、Y轴、Z轴三轴方向全部解决,避免常规钳工平台划线一道工序多向划线带来的误差较大、精度难控制、效率低等问题。

3.2 找正

将转轮体竖立放置在数控落地铣镗床的旋转工作台上,基准平面B向上,再使基准孔A与旋转工作台回转中心重合。找正要求为基准孔A的圆跳动≤0.02 mm,即控制叶片轴孔相对基准孔A的形位误差;基准平面B的平面跳动误差≤0.02 mm,即控制叶片轴孔轴线相对基准平面B的形位误差。

3.3 半精加工与检验

考虑到最终加工尺寸精度和形位精度,对其中一组侧孔半精加工至余量0.5 mm时,对加工结果进行检验,确认尺寸误差符合预期加工精度要求。这组侧孔相对叶片轴孔的形位误差使用机床附带的百分表进行检测,同轴度为φ0.02 mm。使用精度为0.005 mm的激光跟踪仪复检,同轴度为φ0.04 mm。

对上述检测结果进行分析,使用机床附带的百分表检测,其形位精度包含了机床自身的精度误差,不能真实反映该组侧孔加工结果所显示的形位公差。使用激光跟踪仪检测,其检测结果基本真实地反映了该组侧孔加工结果所显示的形位公差[5-6]。但是,若继续加工,在找正精度、加工精度、机床精度共同作用下,可能会出现个别组侧孔同轴度超差的情况。可见,需要查找机床附带百分表检测与激光跟踪仪检测出现φ0.02 mm同轴度偏差的原因,并予以解决,这样才能保证最终各组侧孔加工的形位误差符合图纸精度要求。

同轴度偏差原因分析如下[7-8]:① 机床附带的百分表检测形位精度同轴度为φ0.02 mm,尺寸精度符合要求,且通过操作者以往的加工业绩分析,操作人员技术水平满足要求,没有问题;②机床在产品加工前,按照出厂精度要求重新进行了精度校调,校调结果合格,初步判断设备没有问题;③材料只是转轮体与叶片法兰相接触的部位存在不锈钢堆焊层,与其它部分材质不一致,但是这种不一致的情况不是造成形位精度超差的主要原因,这种不一致最可能的影响是加工过程中会造成其中一种材质的表面粗糙度不符合图纸要求;④加工方法为本公司技术人员与国外技术专家共同确认,初步认定没有问题;⑤ 现场环境满足加工环境要求,不构成偏差产生的因素;⑥ 检测方法与结果经过多次验证,对偏差不构成影响。

通过对人机料法环测多方面初步分析,没有得出偏差产生的根本原因,但是经过多次分析与现场实践,发现机床加工前的精度检查没有加装附件平旋盘[9],而在对侧孔镗削加工时机床需要加装附件平旋盘。平旋盘自身质量达800 kg,加装附件平旋盘后镗削时工作力矩与没有加装附件平旋盘时的工作力矩相差较大,数控镗铣床自身内部补偿受附件平旋盘的影响,造成主轴伸出长度不同,进而使被加工侧孔的形位精度同轴度产生了偏差。

根据机床加装附件平旋盘后主轴伸出不同长度的试验结果,在实际加工转轮体侧孔时,按镗孔中心主轴不同长度对应的实际偏差进行补偿[10],反向消除偏差。

3.4 精加工与检验

对机床内部进行补偿,精加工后进行检验,确认尺寸精度和表面粗糙度全部符合图纸精度要求,叶片轴孔相对基准孔A的垂直度为0.03~0.04 mm,叶片轴孔轴线相对基准平面B的平行度为0.03~0.04 mm,各组侧孔相对叶片轴孔的同轴度为φ0.02~0.04 mm。

4 结束语

转轮体的加工质量控制过程是一个综合性过程,必须通过各相关因素的综合控制,才能达到最终的加工精度要求。研究工艺方法不代表加工精度就能合格,只有在加工中注意分析问题产生的根本原因,才能有针对性地提升产品质量,满足客户的最终质量要求。通过转轮体加工,可进一步对转轮体加工过程的技术要求、工艺难点进行控制,并进一步掌握大型水轮机转轮体加工的核心技术,为保证产品质量积累了实践经验。

——“AABC”和“无X无X”式词语