防弹钢磨削加工的有限元分析*

□ 范君艳 □ 田西荣 □ 任家隆

1.上海师范大学天华学院 上海 201815

2.江苏科技大学机械工程学院 江苏镇江 212003

1 研究背景

磨削过程中,由于磨粒的高速切削和滑擦,使磨削区产生极高的温度,往往会造成工件磨削表面烧伤,并导致砂轮严重磨损,使工件的精度和表面完整性受到破坏,工件甚至无法使用。针对以上情况,需要对磨削区进行冷却,降低磨削温度,进而提高工件磨削的表面质量[1-2]。

采用PRO500防弹钢作为工件材料,应用ANSYS软件热分析功能,以水蒸气为冷却剂对磨削区进行强化换热,研究在水蒸气冷却磨削条件下,不同磨削参数对磨削温度场的影响,并根据仿真结果对磨削冷却原理和磨削冷却工艺参数进行优化。

2 磨削条件

2.1 砂轮

采用氧化铝砂轮,配合陶瓷结合剂。砂轮粒度为36,硬度等级为 J,外径为 350 mm,宽度为 40 mm,热导率为 30.1 W/(m·K)。

2.2 工件材料

工件材料为PRO500防弹钢,密度为7 900 kg/m3,比热容为 460 J/(kg·K), 热导率为 25.1 W/(m·K),抗拉强度为1 650 MPa,屈服强度为1 400 MPa,材料抗变形力大,磨削力大,极易发生磨削烧伤,常用于装甲防弹车、潜艇等。

工件尺寸为20 mm×10 mm×5 mm,磨削方式为逆磨,传入工件的热量分配比例为0.454。

切向磨削力的大小与磨削参数有关,磨削参数不同时,切向磨削力的大小也不同。切向磨削力数据参考相关理论,并结合经验公式计算得到。

3 水蒸气参数

水蒸气喷嘴出口温度为90℃,出口压力为0.3 MPa,喷嘴直径为3 mm,切向供汽,水蒸气热导率为0.024 W/(m·K),运动黏度为 27.44 m2/s,表面换热系数为 25 000 W/(m2·K)。

4 有限元仿真

4.1 ANSYS简介

ANSYS有限元分析软件在热分析问题方面具有强大功能,而且界面友好,能够与多数计算机辅助设计软件进行对接,易于掌握。ANSYS的后处理模块能够将计算结果以彩色等值线方式显示。

4.2 建模

因为分析时需要在同一表面施加不同的热载荷,所以需要在实体表面增加覆盖一层表面热效应单元。在加载热载荷时,热流密度施加于实体表面,热对流边界施加于表面热效应单元。笔者选用可以覆盖在任何三维热单元表面的SURF152[3]作为热效应单元。

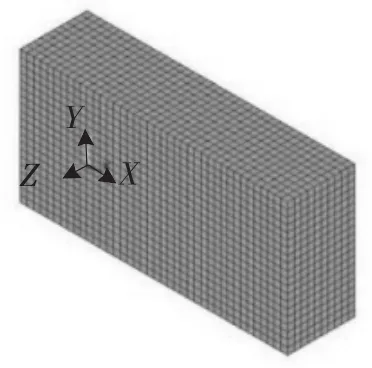

4.3 网格划分

有限元模型网格划分的好坏和网格数量的多少会直接影响求解的正确性、精度和速度。模型单元采用四面体单元进行网格划分,单元之间用接触面上的节点无间隙连接相接触的两个表面,实现零件之间的结合,作为一个整体进行分析。具体的有限元模型如图1所示[4]。

▲图1 有限元模型

4.4 初始条件与边界条件

在有限元求解过程中,为获得每个节点热平衡方程的唯一解,必须附加一定的初始条件和边界条件。在磨削过程中,忽略空气的对流传热,仅考虑水蒸气对磨削温度场的对流传热,设置磨削工件的初始温度为20℃。

为了估算磨削区的温度分布情况和研究不同磨削参数对磨削温度的影响规律,必须建立一种既可以用数学计算又能够模拟磨削实况的理论模型[5]。

磨削时由于磨削深度较小,接触弧长也很短,因此可将磨削热问题视作带状热源在半无限体表面上移动的情况来考虑[6-7]。笔者选择采用矩形移动热源来模拟磨削温度场。

ANSYS加载移动热源时需要离散化,具体而言,需要在极短时间内在某一磨削区加载固定热源,并在下一个时间段使之迅速移动到另一区域,应用时将前一次得到的结果作为当前的初始条件[8-9]。

5 结果分析

5.1 磨削温度场整体分布

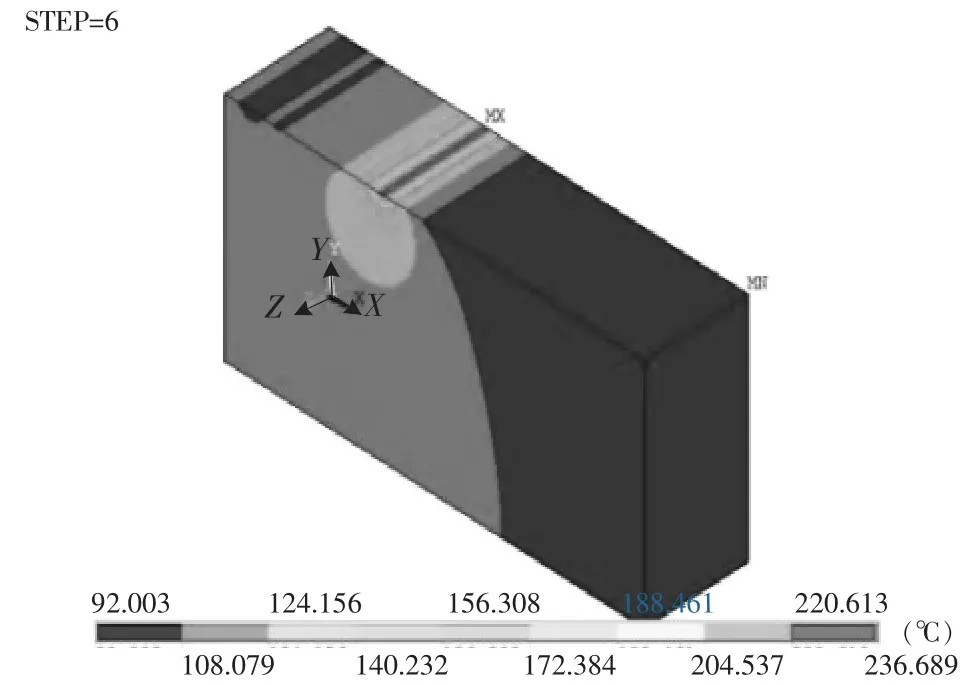

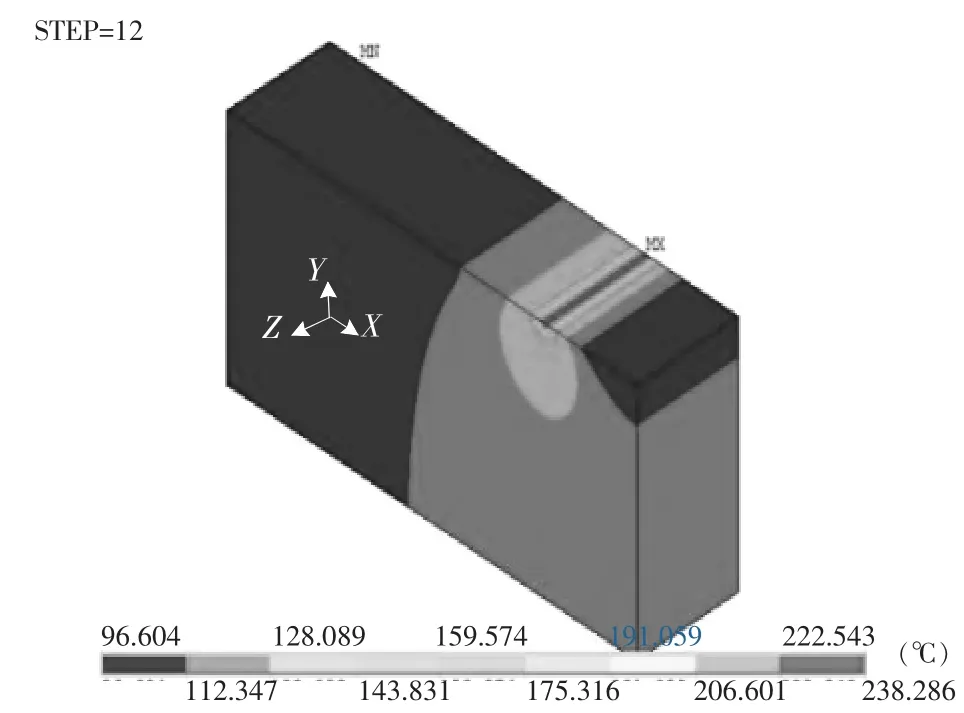

对模型添加有关材料参数,如密度、比热容、热导率等,通过计算,得到磨削温度场的变化[10-11]。图2、图3所示分别为磨削过程中第6载荷步、第12载荷步温度场分布。

▲图2 第6载荷步温度场分布

▲图3 第12载荷步温度场分布

通过以上载荷步温度场的分布可知,随着磨削时间的延长,磨削区的温度逐渐升高,在第6载荷步时温度为236.689℃,在第12载荷步时达到了238.286℃。

通过分析可知,水蒸气对磨削区具有强化射流冷却作用,能够迅速降低工件表面的温度,换热效果非常明显,与传统的浇注冷却相比具有很大优势。

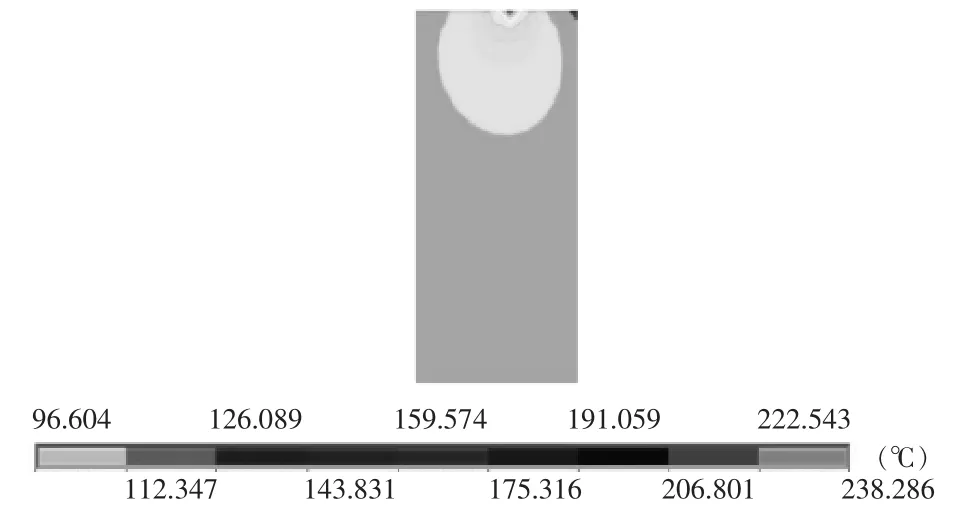

5.2 磨削深度方向温度场分布

▲图4 磨削深度方向温度场分布

如图4所示,工件的温度在磨削深度方向变化很大,由磨削表层向工件内层呈递减分布,近磨削表层区域温度变化梯度较大,特别是距磨削表层2 mm之内的区域,磨削温度相差几十甚至上百摄氏度。距磨削表层大于2 mm的区域,温度变化则不大,且温度很低,这是由于防弹钢热导率低所造成的。

5.3 工件进给速度对磨削温度场的影响

设置基本条件如下:磨削深度为0.01 mm,砂轮磨削速度为26.38 m/s。

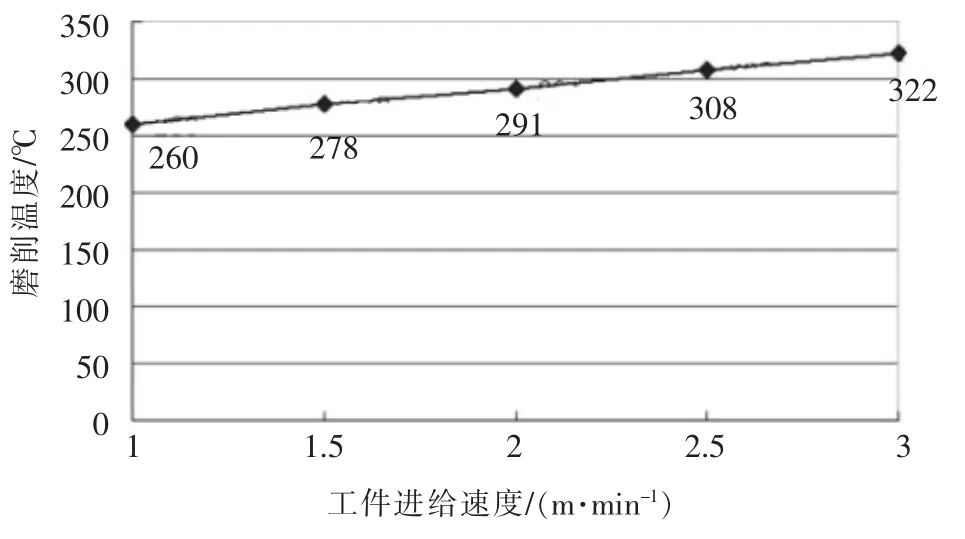

如图5所示,在其它条件不变的情况下,仅改变工件进给速度,随着进给速度的加快,磨削温度逐渐上升,但磨削温度上升的幅度很小,工件进给速度从1 m/min加快至3 m/min,磨削温度只上升了62℃。由此可见,试验中工件进给速度变化对磨削温度的影响不是很大。

5.4 磨削深度对磨削温度的影响

设置基本条件如下:砂轮磨削速度为26.38 m/s,工件进给速度为1 m/min。

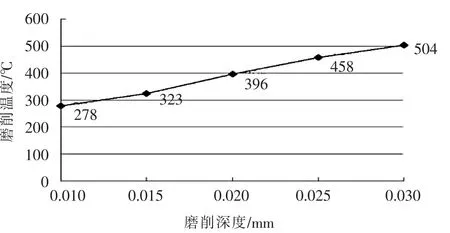

如图6所示,在其它条件不变的情况下,仅改变磨削深度,随着磨削深度的增大,磨削温度逐渐上升,而且磨削温度上升的幅度很大。当磨削深度达到0.03 mm时,磨削温度达到了504℃,可见PRO500是一种极难加工的材料,随着磨削深度的继续增大,会造成工件表面磨削烧伤。

▲图5 不同工件进给速度下磨削温度曲线

▲图6 不同磨削深度下磨削温度曲线

5.5 砂轮磨削速度对磨削温度的影响

设置基本条件如下:工件进给速度为1 m/min,磨削深度为0.01 mm。

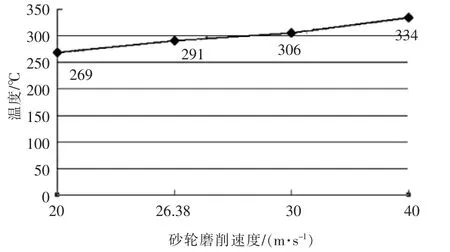

如图7所示,在其它条件不变的情况下,仅改变砂轮磨削速度,和工件进给速度变化相似,随着砂轮磨削速度的加快,工件磨削温度上升的幅度很小,砂轮磨削速度由20 m/s加快至40 m/s,磨削温度只上升了65℃。由此可见,试验中砂轮磨削速度变化对磨削温度的影响不是很大。

▲图7 不同砂轮磨削速度下磨削温度曲线

5.6 分析小结

由第5.3节可知,工件进给速度从1 m/min加快至3 m/min,工件的磨削温度只上升了62℃。在其它条件不变的情况下,工件进给速度加快,意味着磨削效率提高,磨削面积增大,单位磨粒承受的工作量增大,砂轮磨损量增大,功耗增大,工件的磨削温度理应升高。但另一方面,由于工件进给速度加快,只是使单位时间经过的磨削面积增大,而磨削力并没有突然增大,只是承受力的频次提高了,加之工件散热同时加快,工件某一表面被磨削的时间缩短,因此总体上工件的磨削温度虽然上升,但上升幅度有限。

由第5.4节可知,磨削深度增大,工件磨削温度上升幅度较大,这是因为在其它条件不变的情况下,磨削深度增大,单位磨粒去除材料的负荷瞬时增大,能量消耗也增大。磨削耗能的增大是由磨削滑擦、刻划产生的,能量基本上都转换为摩擦热,因此表现为磨削温度上升,且上升幅度较大。

由第5.5节可知,砂轮磨削速度加快,工件磨削温度上升,但上升幅度不大。这是因为磨削时,砂轮磨削速度加快,参与磨削单位体积材料的砂轮磨粒增多,单位磨粒承受的力反而减小,因此,虽然随着砂轮磨削速度的加快,磨削效率提高,工件的磨削温度上升,但由于有更多的磨粒参与磨削,工件磨削温度上升的幅度并不大。

6 结论

应用热分析相关理论与ANSYS软件对磨削过程中PRO500防弹钢的磨削温度场进行仿真,得出结论。

(1)水蒸气对磨削区具有强化射流作用,能够迅速降低工件表面的磨削温度,换热效果非常明显。在砂轮磨削速度为26.38 m/s,工件进给速度为1 m/min,磨削深度不大于0.03 mm的情况下,水蒸气冷却能够将磨削温度控制在510℃以内。

(2)磨削深度、工件进给速度、砂轮磨削速度的改变对磨削温度场均有一定影响。其中,磨削深度对磨削温度的影响较大,工件进给速度和砂轮磨削速度对磨削温度的影响较小。

(3)磨削温度沿工件深度方向2 mm之内变化很大,相差几十甚至上百摄氏度。距磨削表层大于2 mm的区域,其磨削温度变化不大,而且温度很低。