含不同缺陷结构材料的动态断裂行为研究

陈帅志,郑昌达,林 海,林志博,弥壮壮

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

岩石断裂变形破坏的实质是岩石在动、静荷载的作用下内部的缺陷(裂纹、孔洞、节理和断层等)萌生、扩展、交叉、贯通的结果[1-2]。动荷载作用下含缺陷材料的动态断裂问题具有加载速率高、应变速率快等特点[3],一直是动态断裂力学研究领域的艰难和热门课题。Theocaris[4]使用反射式焦散线方法研究了非透明材料的动态断裂力学物理性能以及裂纹的扩展过程。杨仁树等[5-6]以PMMA为试验材料,研究了爆炸和冲击荷载下含缺陷材料的裂纹扩展规律及动态应力强度因子变化过程。姚学锋[7]结合动焦散和动光弹方法,研究了横向冲击作用下含偏置裂纹三点弯曲梁的断裂行为及应力波传播规律。岳中文等[8]采用数字激光动态焦散线试验系统,研究了双预制裂纹对三点弯曲梁裂纹扩展的影响。宋义敏等[9]采用数字散斑相关方法研究了不同长度预制裂纹的花岗岩试件在冲击荷载作用下的裂纹演化过程。

本文采用新型数字激光动态焦散线试验系统[10],建立了无缺陷、裂纹缺陷、孔洞缺陷三种试验模型,研究了冲击荷载下不同缺陷结构材料裂纹扩展的规律。

1 试验系统及计算原理

1.1 试验系统

新型数字激光动态焦散线试验系统主要应用于爆炸、冲击等荷载下动态断裂裂纹扩展的力学光测试验研究,系统由激光器、扩束镜、场镜、高速摄影机等组成,试验系统光路图如图1所示[11]。激光器发射出的激光束通过扩束镜发散后经过场镜1形成平行光束,进行试件冲击加载的落锤冲击加载试验台处于两场镜之间的平行光束场下,平行光束经场镜2汇聚在高速摄影机镜头焦距处,试件裂纹扩展的过程由高速摄影仪记录,记录在电脑中供后续分析。

1.2 裂纹扩展速度计算原理

高速摄影机记录了不同时刻的裂纹扩展的位置,相邻两张照片间隔时间极短,某时刻裂纹扩展速度可近似看做两张照片之间裂纹扩展的平均速度,其计算公式为式(1)。

(1)

式中:v(t)为某时刻裂纹扩展速度;Δl为相邻两张照片裂纹扩展位移的差值;Δt为相邻两张照片间隔时间。

1.3 裂纹尖端的动态应力强度因子计算原理

重锤加载试验中冲击荷载为Ⅰ型拉伸荷载,Ⅰ型裂纹尖端的动态应力强度因子的计算公式表达为式(2)。

(2)

2 试验材料及试验操作

2.1 试验材料参数

试验采用类岩石材料有机玻璃板(PMMA)为模型材料,其具有良好的光学参数及各向同性等特点,利于产生单焦散线,便于试验观察及分析。模型材料主要的动态力学参数见表1。试件尺寸为200 mm×50 mm×5 mm。为保证冲击荷载下试件裂纹起裂点的一致性,在试件的下边界中心处预制一条长度为5 mm的垂直切缝,端点记为O。试验共3种方案,每种方案3个试件:试件中心不做任何预制缺陷,分别记为S1-X(X=1,2,3);试件中心预制一条长度为8 mm与上下边界垂直的激光切缝模拟裂纹缺陷,分别记为S2-X(X=1,2,3);试件中心预制一个直径为8 mm的圆形状缺陷模拟孔洞缺陷,分别记为S3-X(X=1,2,3)。

图1 新型数字激光动态焦散线试验系统光路图

表1 PMMA的动态力学参数

参数纵波波速/(m/s)剪切波波速/(m/s)动态弹性模量/GPa泊松比应力光学参数/(μm2/N)数值2 3201 2606.10.3185

2.2 试验操作描述

试验加载装置为落锤冲击加载试验台,通过落锤自由下落至试件上边界中点将冲击荷载传递给试件,落锤与试件接触的瞬间触发高速摄影机纪录下试件在冲击荷载下裂纹扩展的全过程,高速摄影机所得数据记录保存在电脑中。试验中采用质量为1.5 kg的重锤,下落高度350 mm,高速摄影机频率为100 000 fps,时间间隔为10 μs。高速摄影机记录的照片由Photoshop软件处理,通过测量换算得出焦散斑大小以及裂纹运动位移。

3 试验结果及分析

3.1 试件断裂形态分析

3组试验方案共计9个试件在冲击断裂试验结束后,发现每种试验方案中的3个试件断裂特征基本一致,说明本试验具有可重复操作性。图2分别为S1-1、S2-1、S3-1三个试件的断裂形态图。从图2中可以看出,无缺陷、裂纹缺陷、孔洞缺陷三种试验方案试件在冲击荷载下均形成贯穿试件的直线裂纹,断裂形态基本相同。试件裂纹均从下边界预制切缝处扩展,无缺陷试件裂纹贯穿至试件上边界落锤加载点;含缺陷结构试件裂纹由两段组成,阶段1裂纹由切缝处扩展至缺陷下端中心,阶段2由缺陷上端中心扩展至试件上边界落锤加载点。

3.2 焦散线图片时程分析

重锤下落接触到试件上边界中心时,触发高速摄影机记录下裂纹扩展尖端焦散斑变化的过程,以此时为开始时间,记为0 μs。图3分别为S1-1试件、S2-1试件、S3-1试件裂纹扩展过程中系列焦散线图片。

0 μs时,落锤与试件接触,强烈的应力冲击波从接触点向试件下部传播,在试件下边界预制切缝处产生应力集中。50 μs时,切缝处出现明显的焦散斑,随后焦散斑不断震荡增大,焦散斑大小直观的反映为应力集中的程度,由式(2)可知,动态应力强度因子随之在不断增大。当切缝处动态强度因子大于材料起裂韧性时,裂纹起裂。图3(a)中,340 μs时O点裂纹起裂,裂纹在焦散斑的“引导”下垂直向上运动,焦散斑经历了不断变大到逐渐减小到消失的过程,至520 μs时裂纹贯穿试件。图3(b)中,350 μs时O点裂纹起裂;运动裂纹迅速扩展,过程中焦散斑不断增大至410 μs时扩展至预裂裂纹缺陷下端,焦散斑逐渐消失在缺陷中,能量逐渐转移至中央预制裂纹缺陷中;裂纹扩展停滞60 μs后,470 μs 时预制裂纹缺陷上端出现焦散斑, 随后裂纹继续扩展, 此过程中焦散斑呈逐渐变小的趋势;至560 μs时焦散斑消失,裂纹贯穿试件。图3(c)中裂纹扩展过程与图3(b)相似,340 μs时O点裂纹起裂,400 μs时裂纹扩展至孔洞缺陷下端,裂纹扩展停滞130 μs后,于530 μs时裂纹再次从缺陷上端起裂至610 μs时贯穿试件。

图2 试件断裂形态

图3 裂纹扩展过程焦散线图片

由上述数据分析得出:3组试验方案中试件下边界预制切缝处出现焦散斑和起裂时间基本一致,是否含缺陷结构对试件的起裂没有影响;3组方案中裂纹贯穿试件时长有较大的差异,相较于无缺陷试件,含裂纹缺陷及含孔洞缺陷结构试件裂纹贯穿时长明显增加,对裂纹的扩展具有明显的抑制作用;不同的缺陷结构对裂纹阶段1的扩展时长基本没有影响,含孔洞缺陷比含裂纹缺陷结构试件更加延长了裂纹停滞时长及贯穿时长,对裂纹扩展的抑制作用更加明显。

3.3 裂纹扩展速度分析

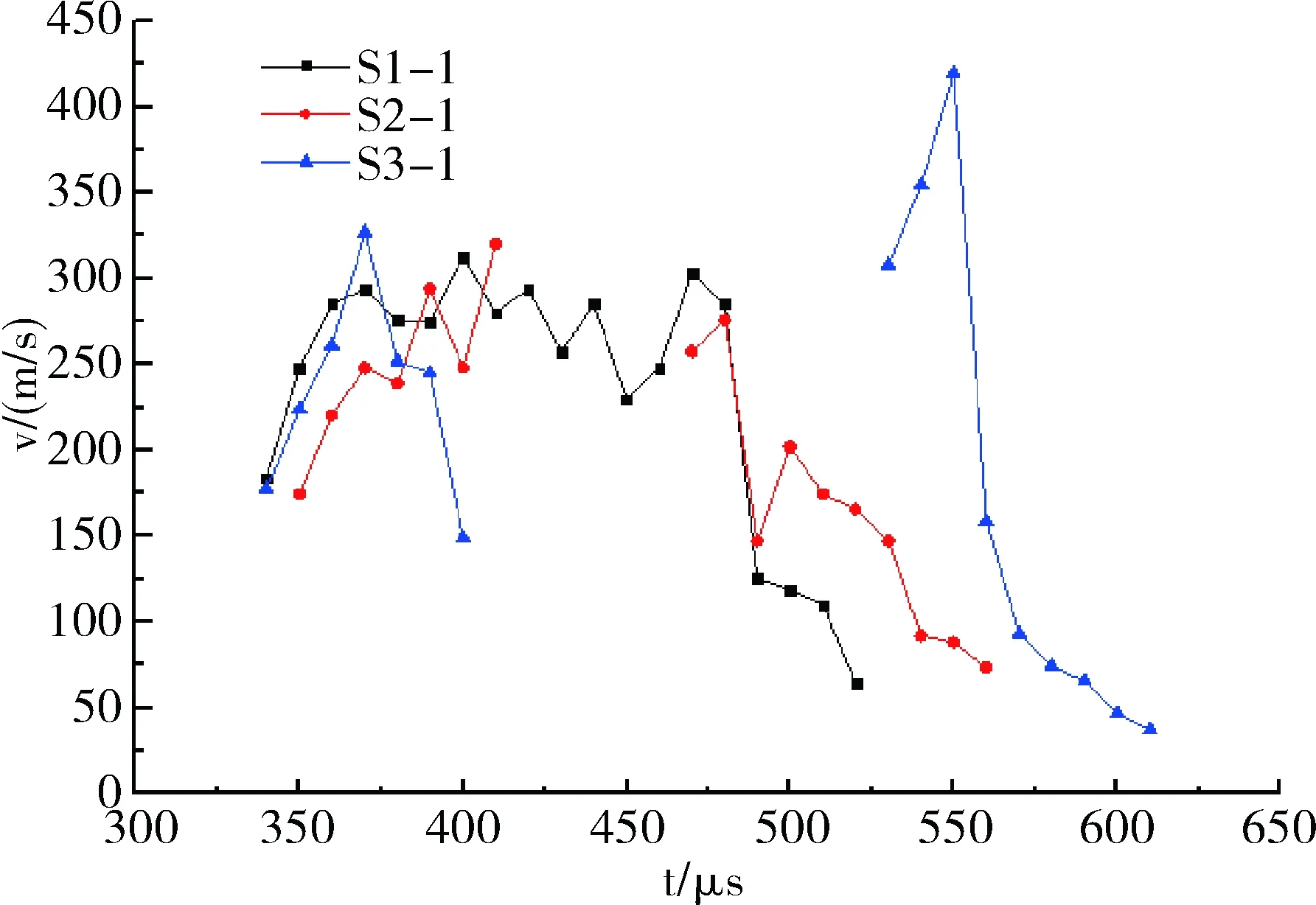

图4为3组试件动态断裂过程中裂纹扩展速度和时间的关系曲线。

图4 裂纹速度与位移曲线

从图4可以看出,S1-1试件、S2-1试件、S3-1试件裂纹从O点起裂时初始扩展速度基本相似,分别为183.82 m/s、174.63 m/s、177.24 m/s,再次验证了前文的结论:是否含缺陷结构对试件的起裂没有影响。S1-1试件裂纹起裂后,裂纹扩展速度逐渐增大,于400 μs时达到最大值,此时速度值为312.50 m/s;随后裂纹扩展速度在200~300 m/s的范围内波动变化;490 μs时速度陡然下降至125.53 m/s,其后速度逐渐下降至裂纹贯穿试件。S2-1试件在阶段1裂纹扩展过程中速度震荡增大,410 μs时裂纹扩展至裂纹缺陷下端,速度达到最大值为320.15 m/s,此阶段裂纹扩展速度趋势与无缺陷结构试件速度变化趋势相一致;阶段2裂纹起裂时速度值为257.35 m/s,随着裂纹的继续扩展,裂纹尖端能量不断消耗,速度随之不断变小直至裂纹贯穿试件。S3-1试件在阶段1裂纹扩展中速度逐渐增大,370 μs时速度达到最大值为326.49 m/s,随后速度逐渐减小,400 μs时裂纹扩展至缺陷下端,速度达到阶段1最小值为149.23 m/s;阶段2裂纹起裂时速度值为307.83 m/s,随后速度迅速增加至419.77 m/s,然后急剧下降直至裂纹贯穿试件。

由图4和上文数据的分析,可以清楚的得出:由于裂纹缺陷结构面积较小且与裂纹的扩展路径完全重合,裂纹缺陷结构的存在对裂纹扩展速度的影响不明显,与无缺陷结构试件的裂纹扩展速度变化趋势和峰值基本一致。由于孔洞缺陷结构面积较大,在阶段1裂纹扩展到孔洞缺陷附近时,空洞形成的反射波阻碍了裂纹的扩展,造成扩展速度下降;裂纹扩展经过孔洞缺陷的停滞期后,在孔洞上端积累了大量弹性应变能,因此阶段2裂纹扩展时速度迅速增加至峰值,随后随着裂纹尖端能量的消耗,扩展速度逐渐减小。

3.4 动态应力强度因子分析

图5为3组试件从O点切缝尖端发生应力集中到裂纹贯穿试件过程中的动态应力强度因子和时间的关系曲线。

图5 裂纹端部动态应力强度因子与时间曲线

落锤自由下落至试件上边界后,强烈的冲击应力波向下传播,在下边界的预制切缝处不断的绕射、辐射,切缝尖端处随即产生应力集中,动态应力强度因子不断增大。S1-1试件、S2-1试件、S3-1试件在O点起裂时的动态应力强度因子分别为1.24 MN/m3/2、1.24 MN/m3/2、1.25 MN/m3/2,数值基本相同;3组试件起裂后动态应力强度因子均有一段小幅度减小后不断震荡增大,再次从动态强度因子的角度说明了3组试件裂纹起裂时的一致性。S1-1试件裂纹扩展过程中动态强度因子不断增大,最大值为1.63 MN/m3/2,480 μs时动态强度因子陡然减小直至裂纹贯穿试件。S2-1试件裂纹起裂后,动态应力强度因子不断震荡增大,直至裂纹到达缺陷下端,应力强度因子达到阶段1过程中最大值1.55 MN/m3/2;裂纹扩展经过停滞期后,动态强度因子随即增大至阶段2过程中最大值1.59 MN/m3/2,随后动态应力强度因子不断减小直至裂纹贯穿试件。S3-1试件裂纹起裂后,动态应力强度因子同样地不断震荡增大,阶段1中最大值为1.52 MN/m3/2,裂纹扩展至缺陷附近时,动态应力强度因子减小至1.18 MN/m3/2;裂纹扩展经过停滞期再次起裂时,动态应力强度因子剧烈增大直至达到阶段2过程中最大值2.47 MN/m3/2。

结合上文3.3小结和3.4小结中的分析,发现3组试件裂纹扩展速度与裂纹尖端动态应力强度因子同时刻变化趋势基本一致,现象解释原因同样一致。

4 结 论

1) 无缺陷、裂纹缺陷以及孔洞缺陷结构材料在冲击断裂试验中,试件断裂形态及裂纹起裂过程基本一致。

2) 含裂纹缺陷及含孔洞缺陷结构材料较无缺陷结构材料裂纹贯穿时长明显增加,含缺陷结构材料在裂纹扩展过程中出现停滞期,缺陷的存在对裂纹的扩展具有明显的抑制作用。其中,含孔洞缺陷结构材料的抑制作用更加明显。

3) 相较于无缺陷结构材料的裂纹扩展速度和动态应力强度因子变化趋势,含裂纹缺陷结构材料与之基本一致;含孔洞缺陷结构材料与之相差较大,裂纹扩展速度和动态应力强度因子在裂纹扩展到缺陷附近时均会减小,裂纹再次起裂后会剧烈增大随后减小。