滴流床反应器动量传递模拟研究与应用

刘永宏,冯珂婷,黄风林

(1.陕西延长石油集团炼化公司,陕西洛川 727406;2.西安石油大学,陕西西安 710065)

针对反应体系相态、反应动力学等特征选择、使用适当的反应器可强化反应,提高生产强度。滴流床反应器中固定堆积的催化剂对气液流动产生的阻力类似填料,分散相液体自上而下以液膜状通过填充床层,连续相气体以并流或逆流形式通过床层,通过液膜与固相接触发生反应。反应器中气-液-固相扩散性能好,具有良好的流动、传热和传质性能,有效缓解固定床反应器径向、轴向难以克服的压力梯度、温度梯度和浓度梯度,改善了反应环境,促进反应的正向进行,应用于高温、高压、非均相、强热效应的催化生产具有显著优势。受反应物性质及温度、压力等操作参数的影响,滴流床内气相、液相性质、流率变化幅度较大,三相间流动、传热、传质等过程较单相、两相反应过程复杂,床内气、液、固三相轴向、径向流体分布不均匀,直接影响产品分布和产品质量[1-5]。过程效率严重受制于反应器内气-液-固的流动行为,滴流床反应器内气-液-固流体力学行为研究是选择、设计、优化反应器的关键。

本文借助滴流床反应器传递模型分析,介绍了床层压降、持液量、流体分布等流体力学(CFD)研究成果,以压降、持液量变化等滴流床反应器性能指标探讨不同模型的适用范围,理解不同结构气液分布器对反应过程的影响,结合石油化工工业化进程分析、利用滴流床反应器强化反应进行的典型范例。

1 动量传递模型

滴流床反应器中液体润湿固体催化剂表面形成液膜,气相反应物以扩散、溶解的形式透过液相由催化剂外表面向内表面扩散,吸附于活性中心上发生反应,反应器内流体力学、催化剂床层特性、相间传热传质等扩散、传递因素通过作用于宏观动力学性质来影响滴流床反应器的性能。随反应体系的差异,滴流床反应器模拟过程采用的传递模型不同,耦合不同传递现象的滴流床反应器内流体流动行为的研究对优化、改善反应器性能具有重要意义。

1.1 相对渗透模型

以相间动量交换方程即曳力在相界面区域产生的动量传递作用为基础结合欧根方程单相曳力表达式、动量守恒方程,模拟滴流床反应器多相流过程的准确度有限。

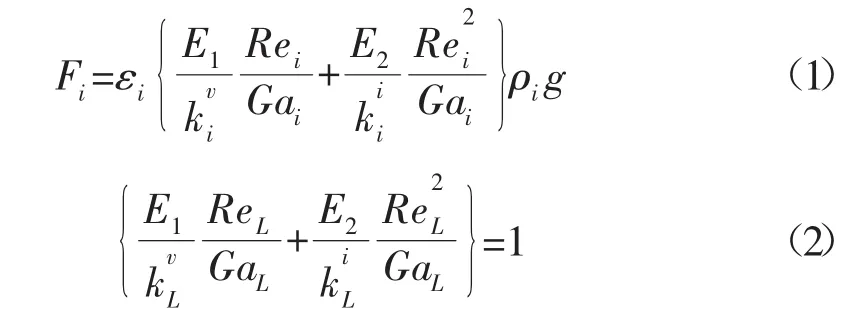

Saez等[6]视气、液相均为连续相,两相共存且相互渗透,通过引入相间相对渗透率,对欧根方程单相曳力表达式进行修改、确定了欧根方程系数,较好地描述了滴流床反应器中两相流的相互作用,适用于气固、液固两相流体系。气固、液固相间流体所受曳力均由黏性项和惯性项组成,如式(1)所示,其中:Fi代表气固或液固等 i相间的曳力作用,kg·m-2·s-2;Rei、Gai分别为i相雷诺数、伽利略数;E1、E2为曳力公式中的欧根系数,与床层固体颗粒形态有关分别代表黏性项、惯性项的相对渗透率;εi代表i相的孔隙率。

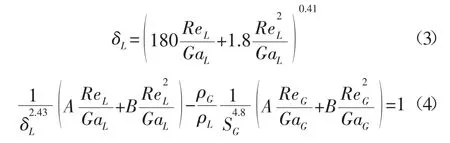

假定床层中气体处于滞留状态,液相密度远远大于气相密度时忽略气相惯性力、黏性力,Saez等建立了如式(2)所示的滞留气体中动持液量预测模型,进而将惯性项、黏性项相对渗透率视为相等时建立了如式(3)所示的滞留气体动持液量δL与相对渗透率的预测模型,同样将反映床层空隙内液体所占体积分率即饱和度与相对渗透率进行关联,建立了如式(4)所示的滴流床反应器内气液两相并流运动时动持液量预测模型。

相对渗透模型通过引入相对渗透率将直接反映压降大小的曳力、动持液量与由流速、黏度、密度、系统特性尺寸等组合的雷诺数、伽利略数等无因次准数关联,建立的气固、液固相间压降和气体滞留、两相并流时体系动持液量间关系,准确分析、描述了两相流的持液量和压降,受制于滴流床多相流运动的复杂性,难以体现气液相间作用,描述气-液-固相间扩散、传递准确度有限。

1.2 单缝模型

Holub等[7]假定复杂床层空隙间的气液流动通道为相同宽度的矩形狭缝,利用矩形狭缝中气液相的简单流动来模拟滴流床反应器中气液相流过固体颗粒的运动状态。狭缝宽度取决于多孔介质的孔隙率,狭缝倾斜角与催化剂床层的曲折因子相关,该几何模型的比表面积与反应器中真实催化剂比表面积相似,气、液相流均视为完全发展的湍流。气固、液固相间曳力分别由黏性项和惯性项组成,如式(5),式中:d为催化剂颗粒直p径,m;FGS和FLS分别代表气固、液固间的曳力作用;μ为流体黏度,Pa·s;u 为流体流速,m/s。

依狭缝中液膜厚度初步判断动持液量的大小,还可根据衍生的欧根方程预测床层压降和持液量。该模型同样仅考虑气固、液固间相互作用,未考虑气液相互作用,适用于较低操作压力、气体在液体中未溶解、难溶解和低浓度物理溶解等低相互作用状态的体系。

1.3 双流体界面力模型

相对渗透模型、单缝模型均假设气液界面剪切应力为零,忽略气液间的相互作用,仅可用于气液流量较小、完全滴流状态。随操作压力的增加气体在液体中溶解度增大,在化学溶解、分子间氢键、缔合作用、溶剂化作用等中、高相互作用状态下,模型模拟精确度降低甚至完全不符。

为了验证算法对实际电路产生的波形的适用性,搭建半导体激光发射和单元雪崩光电二极管(Avalanche Photo Diode,APD)激光接收板级测试平台,采集实测不同饱和度的波形在上位机进行运算.激光发射电路产生脉冲宽度为10 ns的1 064 nm激光经准直照射到目标物,线性APD接收回波信号产生脉冲电流,经过跨阻放大器和模拟放大电路产生脉冲电压信号,通过控制激光发射功率和目标反射物的距离获得不同饱和度的波形,由波形采集平台对饱和度50%~1 000%的实测波形进行采集,在上位机运算.

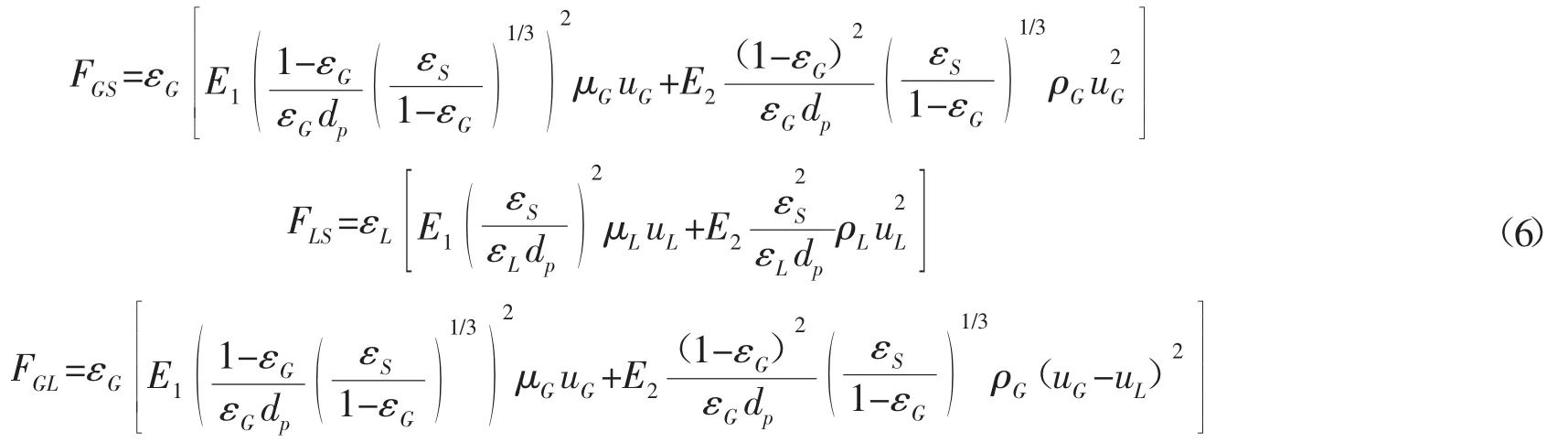

在高压或气相流率较高时,气流对床层流体力学状态影响较大,气液间相互作用不可忽略。Attou等[8]基于面积平均理论建立的一维物理模型认为每相间的曳力均由固体和气、液流体界面上的作用力和气、液流体相对运动产生的内部作用力等两部分构成,气固、液固、气液相间曳力 FGS、FLS、FGL如式(6)所示。

该模型兼顾气液相互作用合理预测了高压或气含率高等中、强气液作用力下气-液-固流动下的压降,预测结果较其他模型准确。

多相流复杂的传递现象是模拟的难点、重点。如何选择合适的传递模型成为滴流床反应器数值模拟的重点,借助催化剂颗粒对气液分布影响的研究,通过改变催化剂装填方式、形状等已成功实现过程的工艺优化。

2 压降和持液量

压降、持液量的研究将微观流体流动行为与宏观可操作参数如进料气速、液速、体系温度、压力建立联系,为实际化工生产过程中强化滴流床反应器性能提供理论指导。流体间相对运动导致的黏性力和速度变化产生的惯性力、毛细管力等是床层中气液、液固、气固界面压降产生的主要原因。压降在强相互作用区-脉冲区由惯性力决定,在弱相互作用区-滴流区由黏性力和毛细管力决定[9]。

由存在于催化剂外部的外持液量和存在于催化剂孔内的内持液量构成的持液量是估计液体反应物平均停留时间和平均液膜厚度的基础参数,反映了床层固体有效润湿表面的大小,是表征滴流床反应器中传递特性的基本参数。持液量的大小与催化剂表面、床层与流体性质相关。宏观动力学主要受外持液量的影响,受雷诺数、伽利略数等影响而存在于床层空隙可流动区域的动持液量和由表面张力、重力等力平衡而滞留在催化剂表面、接触点处的静持液量是外持液量的主要组成部分。

压降大小严重受持液量尤其是动持液量的影响,床层内保持适宜的动持液量是解决压降与扩散、传递矛盾的核心。随床层动持液量的增大,气、液相间分散强化,气-液-固间扩散、传递改善,有利于反应的进行和反应器反应强度的提高,但气流经通路径增加导致床层压降增加,流体输送能耗增加,反应器生产能力表现为先增加而后降低。过大或过小的动持液量导致固体催化剂液膜厚度增加或未完全润湿,相际传热、传质过程受限,反应器效率降低。关联压降与动持液量间关系研究成为滴流床反应器流体力学研究的主要内容。

对于石油化工过程的碳三选择性加氢、烯烃水合、氧化等和石油加工过程的汽柴油加氢精制、减压馏分加氢裂化和加氢异构等滴流床反应器,液相以液膜形式包裹在催化剂表面,氢气等气流穿过液膜与催化剂接触才能发生催化反应,借助双流体界面模型,综合气液、气固、液固间曳力作用的压降、持液量等模拟结果与实验数据对应性好。赵辉等[10]借助加氢裂化滴流床反应器对比分析了三种模型的模拟准确度,研究表明静压力均沿流动方向由上到下逐渐降低、变化较均匀;充分考虑气、液、固相动量相互作用的双流体界面模型的压降最大、最准确,单缝模型、相对渗透模型预测的压降递减;以不同高度截面液相体积分率表示的持液量均在经验值范围内,持液量沿床层由上到下逐渐增加,至床层中部逐渐发展达到最大,下部的少量返混使液相体积分数减小,床层底部持液量急剧降低到最小,相对渗透模型预测的持液量在整个床层均大于单缝模型、双流体界面模型。气、液流率变化对压降、持液量的影响不同,压降随气、液流率的增加而增大,但持液量随液相流率增加而增大,随气相流率增加而降低[11]。

3 气液分布

滴流床反应器内液体润湿固体催化剂表面形成液膜,溶解于液相的气相反应物向催化剂外表面和内部扩散,吸附于催化剂活性中心上发生反应。液体在非均相传热、传质中具有桥梁作用,液体分布不均导致气液相间,气、液相与固体催化剂接触不充分,催化剂润湿不完全,催化剂利用率降低。

通过滴流床反应器的数值模拟优化分布器结构可改善气液分布不均的弊端。位于反应器顶部中心位置的单点入口分布器、含60个微孔的分布器和均匀分布器等不同结构的入口分布器对不同气液作用体系气液分布的研究表明[12-14],位于中心线的单孔分布器致使反应器大部分区域无液相流过,多孔分布器的分散效果远优于单孔分布器,均匀分布器易保障反应器径向气液更快地实现稳定的均匀分布;分布器的结构差异对气液相互作用弱体系的流体力学影响很大,随气液相互作用增大,分布器结构对气液体系的流体力学影响减弱,但仍可控制多相流的径向气液分布。分布器的良好结构为气液均匀分布提供了可能,改善了气液间的有效扩散,有利于滴流床反应器转化率的提高。

4 滴流床反应器工业实践

滴流床反应器由于扩散阻力弱、压降低、温升小,转化率高在大规模加工、高压操作的非均相催化过程占据优势,广泛应用于石油炼制、石油化工、精细化工以及环境工程等化工领域。基于反应体系、操作条件差异选择合适的传递模型并预测不同操作条件下压降、持液量的变化趋势,已成为指导滴流床反应器设计、应用的基础技术规范。

滴流床反应器目前主要用于石油及石油产品在固相催化剂上的加氢过程。α-甲基苯乙烯加氢生成异丙苯的滴流床反应器定态、非定态过程研究显示液相流率周期性变化的非定态过程借助液相与气相间流动的规律性变化,通过“滞流”、“激流”的周期性变化,引起气液传质膜强度的衰减、厚度的减薄,有利于催化剂表面气、液相反应物的扩散,催化剂的表面更新,强化了相间混合、传热、传质效果,促进反应进行,相对于定态过程,滴流床反应器强度提高[15]。

TBR流体力学性质的高度复杂性,随操作参数、物料性质和床层几何性质而变化。以蒽醌加氢反应过程为基础的脉冲流操作、周期性填充和周期性操作三种非定态操作方式对滴流床反应器性能的影响表明流体进料方式差异显著影响反应器性能[16]。富气和富液以脉冲流交替通过催化剂床层,催化剂润湿率高,流体径向分布均匀,强化气-固、液-固相间传质,相间传质系数增大,反应更趋于动力学区域,脉冲流区表观反应速率明显大于滴流区。采用部分循环进料可弥补脉冲流操作反应器单程转化率降低的缺陷,改善催化剂的有效利用,全程转化率提高。

提高气相组分在液相主体中的含量,可克服气液传质对反应过程的限制,强化反应的进行,汽、柴油的部分液相加氢较气相加氢改质效果显著提高的工业实践便是佐证。高性能吸收填料与催化剂交替填充,催化剂质量空时收率均比传统填充高40%以上,当采用高性能吸收填料时可高达90%以上。周期性填充的TBR反应器中液相氢浓度沿反应器轴向分布显示吸收段、反应段的氢浓度明显高于定态操作,当惰性吸收段对气液传质过程的强化作用等于或大于其作为反应段的贡献时,可以达到与定态操作相同转化率。

TBR的周期性非定态操作能显著提高反应的速率,对于气相、液相不同限制性反应组分,应采用不同的非定态操作。在相同时均流量条件下,周期性操作可以有效实现传质过程的强化。在不进液料的半周期,催化剂表面液膜厚度很薄,可实现气-固相间良好接触,有效降低反应物气-固相传递阻力;在进液料的半周期,由于液相流量较定态操作明显增大,催化剂润湿效率和液固质量传递速率明显增大,较高催化剂表面气体浓度有利于反应速率的提高,实现反应器性能强化。

对于连串反应过程,采用短周期性操作可有效消除催化剂颗粒间的静持液量,抑制深度加氢产物的产生,中间目的产物的选择性可提高10%以上。周期性操作通过改变反应器内流体的流动情况改善反应选择性,转化率仍受制于反应本征动力学的影响。

高选择性地脱除二烯烃和炔烃而不损失单烯烃选择性的异戊二烯选择性滴流床反应器反应研究表明[17],气速较低时,气体以鼓泡形式穿过被液体充满的颗粒间隙导致气阻较大、压降随气速的增加而增大;随着气速增加,气体在充满液体的颗粒间隙形成沟流,气体、液体间流动阻力降低,压降随气速增大而降低。溶解在液相中的氢气分子扩散穿过液膜通过孔隙吸附于催化剂活性中心,在活性中心上与吸附态液相反应物作用,产物通过液相扩散到达催化剂颗粒的外表面,随向下流动的液相主体离开催化剂表面。当气速增大时,反应器中气含率增加,流体可更快地传质到催化剂活性中心上进行反应,异戊二烯加氢转化率增加;加氢产物分子也更快地穿过液膜进入液相主体,到达另一个活性中心进行深度加氢,异戊烷选择性增加。

5 传递间耦合

滴流床反应器中进行的加氢、氧化等多为强放热反应,为避免反应器由于传热速率低、反应速度快导致的“飞温”现象,选择合适的传热模型并结合物质传递、反应对反应热的影响,精确估计传热速率,对滴流床反应器设计、放大异常关键。

相对于搅拌釜式、浆态鼓泡床等强烈混合过程的多相催化反应器,滴流床反应器中相间的相互作用较弱,传质速率比其他反应器要低,传质速率成为反应的控制步骤,滴流床反应器内多孔介质中的传质模型及含气液传质项和气固传质项的气相传质模型、含气液传质项和液固传质项的液相传质模型是传质模拟计算中不可忽视的重要部分。

动量传递模型中气、液相间流体流速、黏度、密度等特征参数严重受床层热量、质量传递特性和化学反应进程的影响,结合化学反应动力学特点,耦合动量、热量、质量传递模型的滴流床反应器数值模拟的研究、发展已成为设计、改善反应器性能的关键,在强化中、强作用力反应体系的滴流床反应器的反应强度中发挥着重要的理论意义。

6 展望

液体分布均匀性,催化剂床层特性,相间传热传质和反应动力学等均影响滴流床反应器性能,耦合不同传递过程的研究为反应器设计、使用提供了理论支持。基于水-空气体系建立的动量传递模型反映了低相互作用体系压降、持液量等流体动力学参数,对于强放热反应体系及中、高相互作用体系模拟精确度降低,应用受限。

反应体系的结构、组成及反应特征直接影响体系物质间相互作用的强弱。原模型仅以黏度、密度等流体特性来宏观反映流体结构、组成等差异,未涉及此类宏观性质、反应体系相态及相组成等受热效应、体积膨胀等反应特征影响随反应进程不断变化,并非定态的客观现实。借助分子结构、多孔介质渗流力学的研究成果,以反映流体间作用强弱本质的偏心因子、极化率、溶解度参数等并考虑其随反应进程(热效应、体积效应等)变化而建立动量传递模型已成为滴流床反应器研究的新方向,其研究成果模拟中、强气液作用体系的准确度显著提高,客观准确关联气液体系结构参数与曳力关系成为模型的核心。