纳米压痕技术在工程材料研究中的应用

魏振伟,刘昌奎,周静怡,曲士昱

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

0 引言

纳米压痕技术也称为深度敏感压痕技术,是一种最简单的测试材料力学性能的方法,试样要求简单,平面干净即可[1]。尽管制备一个平整、没有损伤的表面比较费时费力,但是相较于传统的宏观力学性能试验如拉伸、压缩等,需要尺寸大、且表面质量完好,纳米压痕表征技术具有很大的优势[2-3]。

纳米压痕表征技术不仅仅是显微硬度的简单扩展,因为其具有很高的力分辨率和位移分辨率,通过分析纳米压痕加载-卸载位移曲线,可以在纳米尺度上测量材料的各种力学性能[4],如载荷-位移曲线、弹性模量、硬度、断裂韧度、蠕变性能、残余应力[5]以及界面性能等丰富的信息。尤其随着材料基因组技术应用越来越广泛,纳米压痕作为在微纳尺度上的多种力学性能表征手段,是目前进行快速高通量材料性能检测与验证的最有效手段[6-7]。

本文介绍了国内外采用纳米压痕技术进行材料的位移载荷曲线、硬度、弹性模量、断裂韧性、蠕变性能、残余应力以及复合材料界面特征等方面的研究,以期能够有效地推广该技术。

1 纳米压痕表征技术

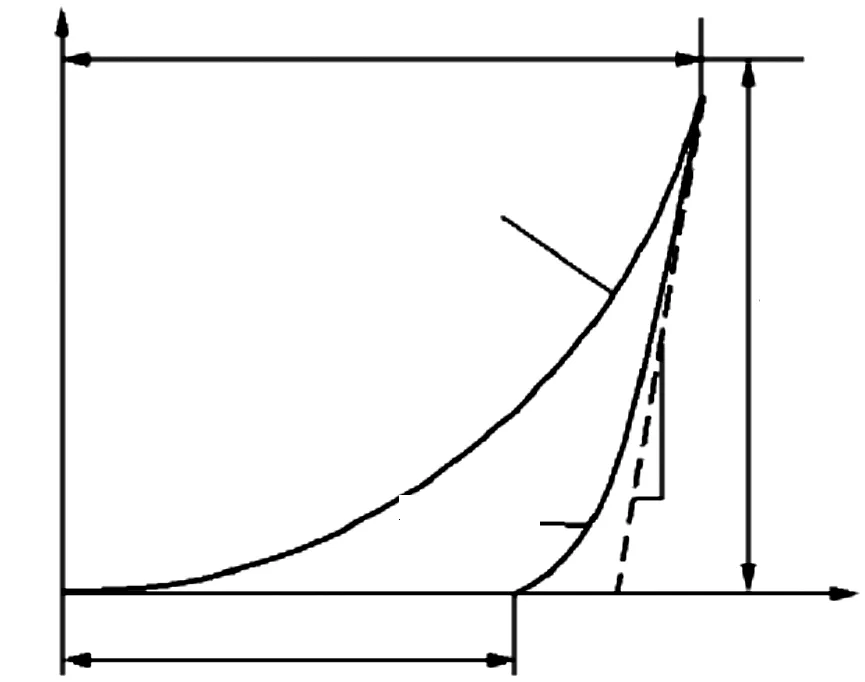

应用最广泛的利用纳米压痕技术表征材料力学性能的理论方法是Oliver-Pharr方法。Oliver-Pharr 方法是由Oliver 和Pharr[3]根据Sneddon[8]提出的试样平整弹性平面与各种轴对称压头几何形貌之间压入尺寸的关系改进的一种理论算法;利用测量获得的压头分别在加载、卸载过程中载荷和压入深度之间的关系,获得载荷-位移曲线。纳米压痕表征获得的典型载荷-位移曲线见图1。纳米压痕过程加/卸载段主要参数见图2。

图1 纳米压痕试验的载荷-位移曲线Fig.1 Load-displacement curve of nano-indentation test

图2 纳米压痕加载/卸载过程段主要参数Fig.2 Main parameters of nano-indentation test

由Sneddon公式可知,接触深度hc可由式(1)获得。

(1)

式中,ε是与压头外形有关的常数,对于球形或者金字塔形(Berkovich)压头,ε= 0.75。接触面积A可以通过经验公式A=f(hc)计算得到[3],对于理想的Berkovich压头,A=24.5hc2。传统的硬度测试与纳米压痕表征的一个根本区别是,纳米压痕表征是通过经验公式计算获得接触面积,而传统硬度测试则是通过直接测量卸载后的压痕来获得。

为了从载荷-位移数据计算出硬度和弹性模量,除了要得到准确的接触面积外,必须准确地知道弹性接触刚度。目前,应用最广泛的确定弹性接触刚度的方法为Oliver-Pharr方法[3]。此方法是通过拟合卸载过程中顶部的载荷-位移曲线,并拟合为一个指数函数:

P=B(h-hf)m(2)

式中,B和m为拟和参数,hf是卸载后的残留压入位移。同时,根据式(3)计算获得弹性接触刚度。

(3)

通常确定接触韧度的曲线拟和只取卸载曲线顶部的25%~50%。

2 纳米压痕表征技术的应用

2.1 载荷-位移曲线的表征

纳米压痕表征过程中直接获得的是载荷-位移曲线。秦飞等[9]采用纳米压痕仪对Cu6Sn5和Cu3Sn进行纳米压痕试验,记录其载荷-位移曲线。Cu6Sn5表现为压痕过程中的锯齿流变,为非连续性塑性变形;Cu3Sn的压痕曲线比较平滑。由此可知两者的变形机制不同。Yikai Wang等[10]在充氩手套箱内对纯Li进行纳米压痕表征,通过记录其载荷-位移曲线,研究了纯Li在不同载荷以及4种加载速率下的超塑性变形,即在最大载荷时出现平台,见图3。随着非线性有限元计算的发展,人们能够通过有限元程序来模拟压痕变形的整个过程。Giannakopoulos等[11]对纳米压痕表征得到的载荷-位移曲线进行分析,得到了大量的拟合公式,从而通过压痕实验数据计算出所测材料的应变硬化指数及屈服强度。Pelletier[12]用有限元软件模拟了尖压头加载在块体试样上的整个压痕过程,得到了其对应的应力-应变曲线。

图3 纯Li的纳米压痕载荷-位移曲线Fig.3 Load-displacement curve of nano-indentation test for pure Li

2.2 硬度及弹性模量的表征

通过图1、图2所示,按照传统的弹塑性理论,所测材料的弹性模量E和硬度H计算公式为:

(6)

式中:P为任意时刻的载荷;A为当载荷为P时的接触面积;Er为当量弹性模量;E为所测材料的弹性模量:Ei为压头材料的弹性模量;υi为压头材料的泊松比;υ为所测材料的泊松比;β是与压头几何形状相关的常数,Berkovich压头β=1.034[8];S为接触刚度。对于金刚石压头,其参量分别为Ei=1 114 GPa,υi=0.07。大部分材料的泊松比在0.15~0.35之间,在不清楚所测材料泊松比的条件下,可直接取泊松比υ=0.25,因为取该值所得到的弹性模量E仅仅产生5.3%的不确定度。

Delince等[13]用纳米压痕表征技术的硬度测试功能来研究双相钢的强化机理,通过改变加载的载荷,分别测试不同位置马氏体和铁素体的硬度,以及不同尺寸晶粒的硬度,从而分析各个相及晶粒尺寸对材料整体强化性能的影响。Visvanathan等[14]用纳米压痕表征技术研究晶粒取向及压入深度对α-Ti合金纳米硬度的影响,结果表明,随着压入深度的变化,测得的纳米硬度随之改变,由于取向不同的晶粒中位错驱动能大小不一致,因此取向不同的晶粒其纳米压痕硬度也不同。Casellas等[15]通过纳米压痕表征技术来测定工具钢中不同位置碳化物的纳米硬度,从而确定碳化物的类型。宋静雅[16]采用纳米压痕表征技术,表征SiCp增强7A04铝基复合材料中从颗粒沿界面向基体方向的硬度分布,结果表明界面附近基体上塑性变形区在1 μm,用透射电镜表征,观察界面附近的位错集中区也在1 μm以内,从而表明了纳米压痕技术可有效用于评价界面微区性能。

2.3 脆性材料的断裂韧度

目前测试断裂韧度最常用的方法是,首先选用立方角压头在样品中产生径向裂纹,再用Berkovich压头获得样品的硬度H和弹性模量E,根据Lawn等提出的断裂韧度和压痕裂纹长度之间的数学关系求得[17]。

(7)

式中:Pm为施加的最大载荷;c为径向裂纹长度;α为与压头形状相关的经验系数,Berkovich压头的α=0.016,立方角压头α=0.032。

白晓明等[18]采用纳米压痕试验方法对利用磁控溅射法在不同基底偏压条件下制备了CrN/Si3N4纳米多层膜进行断裂韧性测试,结果表明,调整基底偏压能够改善多层膜的断裂韧性。王东冬等[19]使用纳米压痕仪在HMX、RDX单晶表面进行压痕实验,并用不同压痕方程计算了单晶的断裂韧性,计算得到HMX晶体(010)面与RDX晶体(020)、(210)面间断裂韧性,实验单晶的KIC值遵循Palmqvist系裂纹系统Shetty方程,并且RDX晶体(020)、(210)面间断裂韧性的各向异性效应不明显。

2.4 蠕变性能表征

硬度、弹性模量和断裂韧性的测试近似基于样品响应和时间无关。但是,大多数金属和陶瓷材料在室温条件下的压入测试具有与时间的相关特性。对恒定载荷控制,记录压头深度随时间的变化,定义对棱锥和圆锥压头适用的压入应变率ε=h/hf,平均接触压力H=P/A可等效于应力,压入蠕变应变为

式中,α为材料常数,σ为应力,n为蠕变应力指数,Qc为活化能,R为气体普适常数,T为温度。

高阳等[20]采用纳米压痕仪对Ta、Ni、Ni基高温合金3种金属体材料、BaTiO3陶瓷和Ag/Co多层薄膜进行蠕变实验,通过等效应变率和硬度的双对数关系获得蠕变应力指数,不同的蠕变应力指数表明了材料的蠕变机制。高雪玉[21]测定了在同种载荷下,环氧树脂基体压入蠕变行为较碳纤维的明显,界面处的蠕变居于两者之间。在不同载荷下,比较各相的蠕变性能的变化,发现碳纤维和环氧树脂基体的蠕变变化较小,而界面区随着载荷的变化压入蠕变行为明显不同。孟龙晖等[22]使用纳米压痕仪器通过施加不同的加载速率使其达到不同的最大载荷,观察加载速率和最大载荷对TC4钛合金蠕变应力指数的影响。在特定范围内加载速率和最大载荷的变化对实验结果的影响微乎其微,可以忽略不计,最终测得TC4钛合金在室温下蠕变应力指数。

测试蠕变过程是保持加载不变,研究保载过程中的位移(等效应变)的改变。若在纳米压痕试验过程中,保证位移不发生改变而记录保载过程中载荷的变化,则获得试验对象的应力松弛特性。

2.5 残余应力表征

Suresh等[23]提出了双等轴残余应力的测量理论模型,该理论模型可以应用于多种尺寸试样的残余应力测量,从尺寸较大的构件到小尺寸的薄膜,宏观尺寸试样、微观尺寸试样甚至纳米级尺寸试样均都能够应用该方法进行残余应力测试。在Suresh提出的方法的基础上,Lee等[24-25]提出了二维平面残余应力的测量理论模型,该理论模型适用于的纯剪切应力、单轴应力、双轴应力以及等双轴应力状态残余应力的测量。Q.Wang等[26]使用纳米压痕表征技术,获得了不锈钢板Fe2+注入层的残余应力,通过分析Fe2+注入前后压痕载荷变化和残余应力之间的关系,最终计算出了不锈钢板Fe2+注入层的残余应力,并且与有限元模拟结果进行对比验证,发现其结果基本相同。E.R.Olivas等[27]采用纳米压痕表征技术,测量了SiCp增强Al基复合材料的表面残余应力,结果表明,随着SiCp浓度的增加,复合材料中的双轴残余拉应力随之增大,并表明采用纳米压痕表征技术测量复合材料的局部残余应力是可行的。章莎[28]分别使用Lee模型Ⅱ以及Suresh模型测试了电沉积镍镀层的表面残余应力,同时和X射线衍射法的得到的结果进行对比,结果表明Suresh模型及Lee模型Ⅱ计算结果和X射线衍射法得到的结果差距不明显。Lina Zhu等[29]通过自主设计的加载装置对单晶铜进行加载,并采用纳米压痕表征技术测量其加载应力,结果表明,使用Suresh模型计算获得的应力与其加载的应力基本相同。目前,不同的残余应力计算理论模型得到残余应力值具有一定的差异,因此,在使用某个模型前一定要考虑其使用条件、影响因素等。

2.6 扩展实验-单纤维顶出和压回试验

界面性能是决定复合材料性能的关键因素,因此表征复合材料的界面性能具有重要的意义。性能优异的界面能够有效地改善材料的整体力学性能。目前,都是通过测试单纤维丝复合材料界面性能来模拟验证真实复合材料的界面性能。纳米压痕表征技术正是一种能够进行复合材料界面性能原位表征的实验技术。影响CMCs的2个关键力学性能,即纤维与界面之间的脱粘强度和摩擦应力分别可以通过图4、图5所示纳米压痕试验获得。

假设界面剪切应力在整个界面上是均匀分布的,那么界面剪切应力可以通过式(8)计算得到。

(8)

式中,P为施加的荷载,d为纤维丝平均直径,L为试样的平均厚度。当P为顶出试验平台应力时,得到界面脱粘强度;当P为压回试验平台应力时,得到界面摩擦应力。

Zhang等[30]采用单纤维顶出和压回实验,研究了CVI-C/SiC复合材料的界面脱粘强度和界面摩擦应力,分别为(35±5)、(10±1)MPa。对CVI-C/SiC复合材料的设计、性能评价和应用优化具有重要的指导意义。W. Yang等[31]研究了两种CVISiC/SiC复合材料的界面性能,通过单纤维顶出和压回实验可知,两种复合材料界面脱粘发生在纤维表面第一层炭层上,Tyranno-SA/SiC复合材料由于其纤维表面粗糙界面摩擦应力较大。高雪玉[21]使用纳米压痕仪对碳纤维增强复合材料进行单纤维顶出试验,结果表明:在单根纤维被压入到一定深度时,纤维与基体发生脱粘现象,记录此时应力-位移曲线上的平台载荷,将得到的参数带入界面剪切力公式,即可得到该复合材料的界面剪切强度,一般需要进行多根测试获得其平均值。

图4 单纤维顶出试验Fig.4 Indentation curve and schematic diagram of single fiber push-out test

图5 单纤维压回试验Fig.5 Indentation curve and schematic diagram of singlefiber push-back test

3 问题与展望

从研究进展来看,纳米压痕技术已广泛应用于多种材料的多种性能测试,但是在使用过程中仍存在一些的问题未得到解决,有待进一步研究:

1)从纳米压痕实验过程中直接获得的仅仅是载荷-位移曲线,而其他例如硬度、弹性模量、蠕变性能、残余应力等性能均是通过前人的模型间接获得,除硬度和弹性模量最为成熟外,其余性能参量使用过程中需要考虑模型的适用性,因此,纳米压痕技术的性能测试研究仍然有待深入。

2)试样表面状态及物理特征是由很多因素综合作用的。表面的粗糙度、化学反应、残余应力、机加工状态等均会影响纳米压痕测试结果的重复性以及准确性,尤其是压入的深度较小时,以上因素均会造成测试结果具有较大的不准确性。为了能够有效地减小甚至消除这些因素的影响,必须在材料表面加工过程中具有很高的技术以及一致性。

3)纳米压痕技术存在重复性差的问题。纳米压痕作为纳米尺度性能测试手段,首先,难以定位压头与试样接触处在试样表面上的精确位置,这是因为试样表面在微、纳尺度上的不平坦即可导致测试结果产生很大的误差。同一试样不同位置或者同一材料的不同试样上得到的纳米压痕测试结果,其重复性也较低;其次,标准压头的几何尺寸同样可能存在某些偏差,从而造成不同测试压头所得到的测试结果不能够进行比较;再次,试样在测试过程中设备本身具有一定的热漂移。

从目前的研究来看,纳米压痕技术具有高分辨率、连续载荷和位移测量,以及操作简单等优点,能够有效地测量硬度、弹性模量、断裂韧度、蠕变性能以及残余应力等,已经成为了重要的材料性能表征技术之一,不论是块体试样还是薄膜试样,该技术都能够进行相关的测试。随着材料基因组技术的进展,纳米压痕技术的应用将越来越广泛。同时,该项技术的相关理论研究还不够完善,在提取有用压痕信息、材料表面特征的影响以及相关性能参数模型等方面仍需要深入研究,同时结合有限元模拟以及其他器件拓展纳米压痕技术的应用。若纳米压痕技术可以在这些方面取得一些突破性的成果,并可以在工程实践中获得认可并推广,那么该技术将具有重要的学术价值以及经济效益。