基于意识–情感–智能三位一体的煤矿供液过程控制

付翔,王然风

(太原理工大学 矿业工程学院,山西 太原 030024)

钟义信[1-2]提出机制主义人工智能理论,将现行人工智能的结构主义、功能主义和行为主义三大流派有机地统一起来,使意识、情感、理智成为三位一体的关系。因素空间理论是机制主义人工智能理论的数学基础[3];泛逻辑学理论是机制主义人工智能理论的逻辑基础[4]。该方法论得到模糊数学创始人L.A.Zadeh等参会学者的高度赞同。何华灿教授[5]评价该理论为一个全新的人工智能理论体系,与当今国内外普遍流行的人工智能理论体系[6-9]相比有全面提升。现有的煤矿工作面供液过程控制方法为:基于逻辑判断的多泵联动[10]和基于 PID[11]、模糊 PID[12-13]、Elman 网络[14]的变频恒压,其控制效果并不理想,原因是其控制方法单一化、孤立化,智能方法论存在“深度上浅层化、广度上碎片化和体系上封闭化”的重要缺陷[2]。因此,本文基于机制主义人工智能理论,拟采用意识–情感–智能三位一体的控制模型,实现对煤矿供液过程的智能控制。

1 供液系统及其智能控制模型

煤矿供液系统俗称“工作面的心脏”,主要作用是为工作面液压支架动作提供所需的高压动力乳化液。供液过程控制是通过控制供液系统,与液压支架协同,智能地为其输出合理充足的动力。

1.1 供液系统硬件基础与功能目标

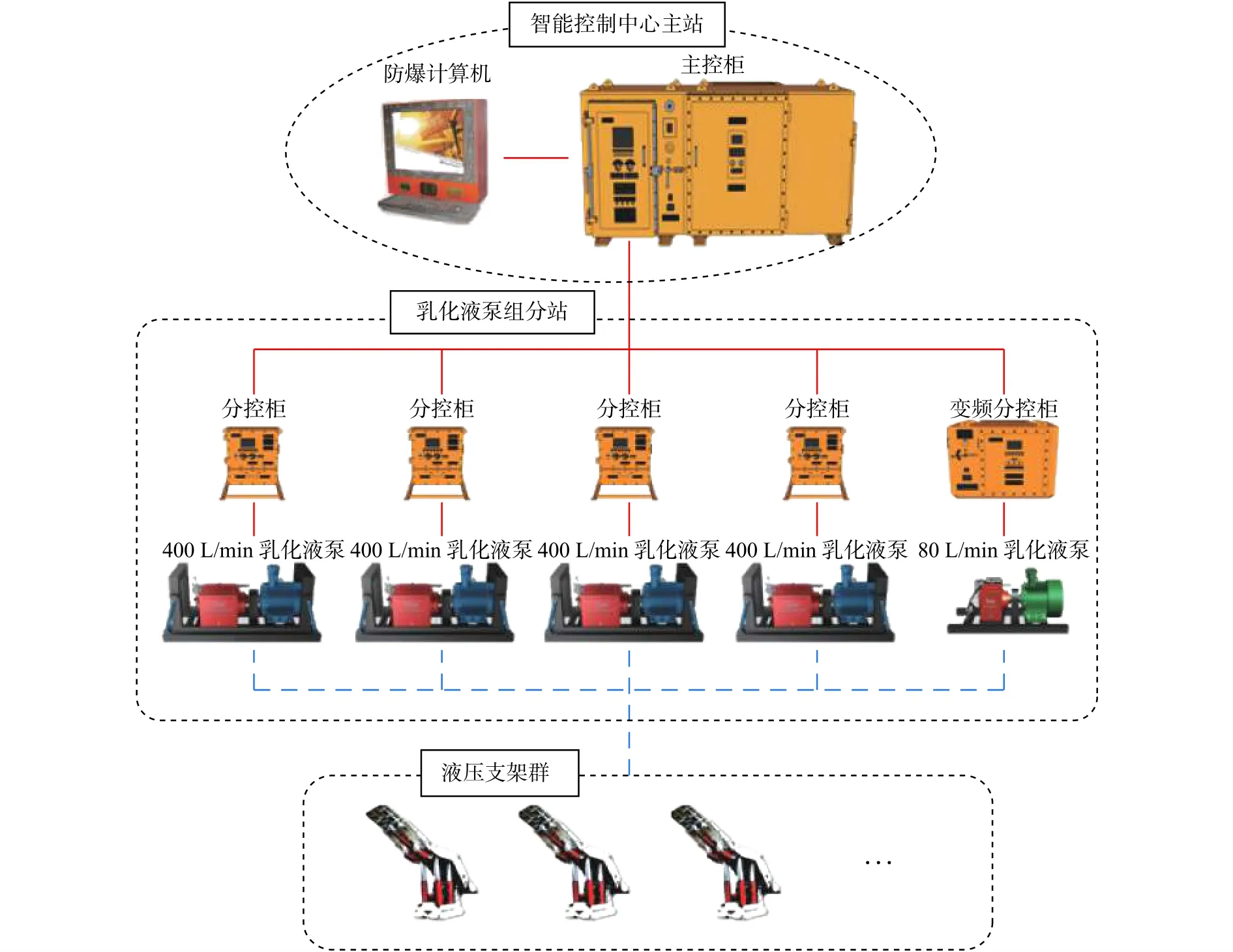

供液系统的设备组成如图1所示。

图 1 供液系统装备Fig. 1 The equipments of hydraulic fluid supply system

如图1所示,供液系统采用多泵+多变频组合的驱动方式,实现供液流量的多级+无级调节[15-16]。控制系统采用主从分布式控制方式,以防爆计算机作为智能层、以主控柜和分控柜作为控制层,实现控制任务多层化处理。通过分析井下支架实际运行中供液过程特征,基于机制主义人工智能理论,提出了供液过程智能控制目标:以“有序协调、稳压提速、智能规划”为指导理念,适应地为支架运行提供足量合理的高压动力乳化液,其多层的智能控制目标如图2所示。

由图2可知,“有序协调”是基础行为目标,既是供液系统的基本自动化功能,也是实现智能控制的基础;“稳压提速”是过渡智能目标,是供液系统的欠成熟智能化功能,在基本自动化基础上为成熟智能化提供行为试探;“智能规划”是全局智能目标,是供液系统的成熟智能化功能,通过欠成熟智能化生成的初步智能策略和基本自动化执行的初步智能行为,不断闭环调整和优化策略,直至形成准确规范的智能控制策略。

1.2 供液系统智能控制模型设计

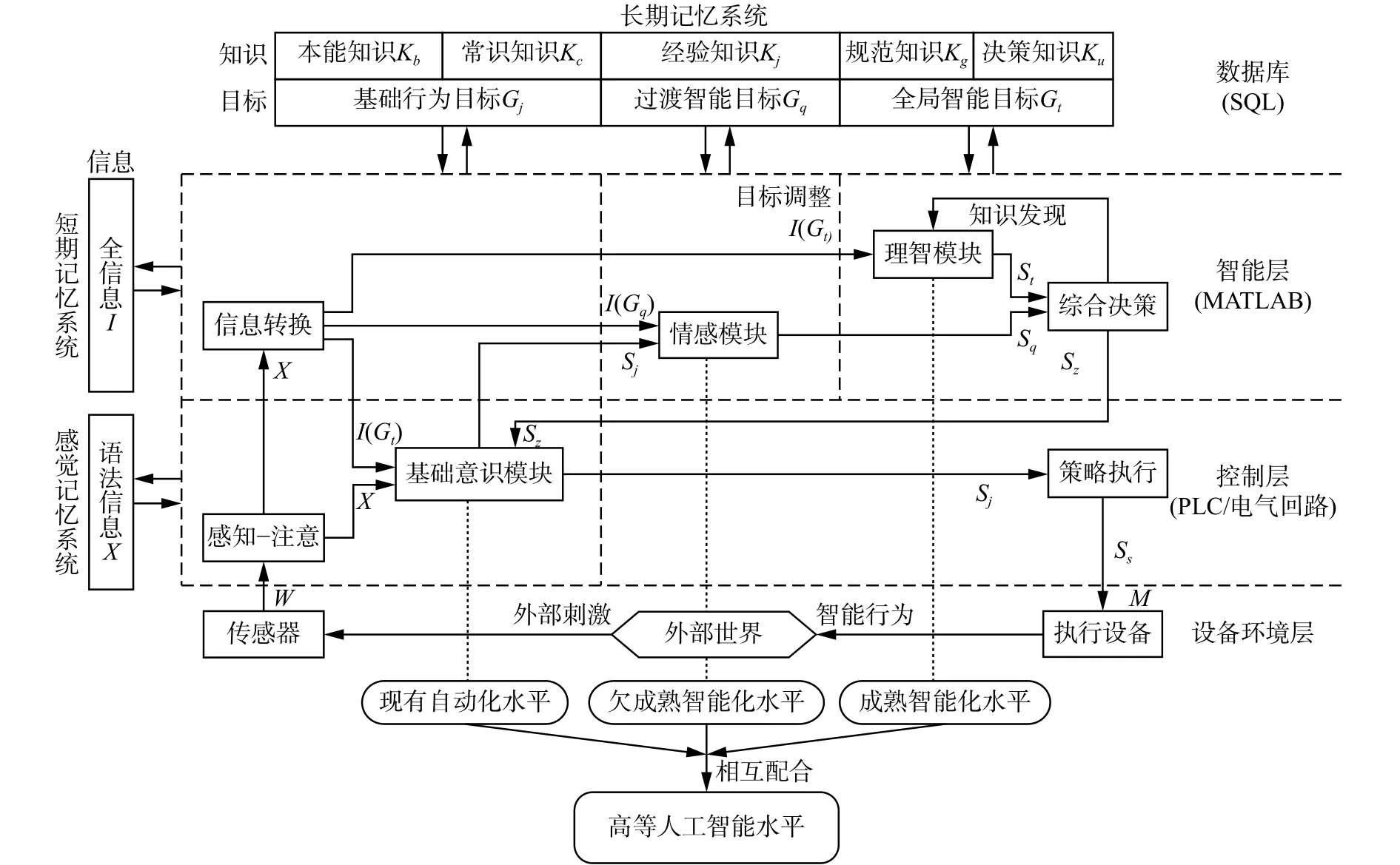

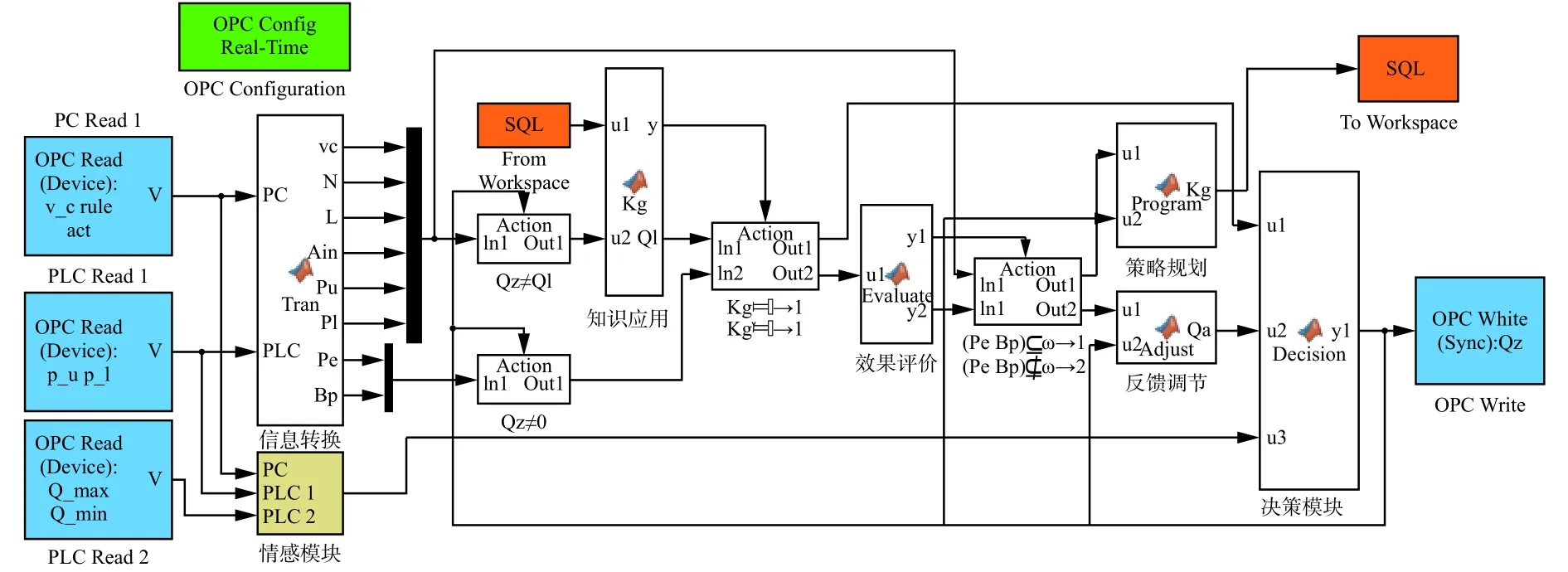

智能是在主体目的和知识的制约下由客体信息激发生长起来的,是信息生态演进过程的高级产物[17-18],利用当前快速发展的软硬件平台,本文建立了供液系统的智能控制模型,如图3所示。

图3所示模型基于意识–情感–智能三位一体的思想,其供液系统智能控制的运行机制具体如下。

图 2 供液系统多层智能控制目标Fig. 2 The intelligent control multilayer-target of hydraulic fluid supply system

图 3 供液系统的智能控制模型Fig. 3 The intelligent control model of hydraulic fluid supply system

目标导控机制:目标是导控智能化功能和行为的基本条件。系统通过不同目标设计各个功能模块,包括基础行为目标(过程有序和系统协调)导控基础意识模块;过渡智能目标(稳压供液预测)导控情感模块;全局智能目标(支架与供液协同智能控制)导控理智与决策模块。

知识驱动机制:知识是信息到策略的转换依据。系统中各类知识分别驱动各自功能模块,包括本能知识驱动感知–注意模块功能(传感数据选择与生成)和基础意识模块功能(手动控制);常识知识的先验部分驱动信息转换模块功能(全信息状态描述),后验部分知识驱动基础意识模块功能(有序协调控制);经验知识驱动情感模块功能(稳压供液预测);规范知识驱动理智与决策模块功能(支架与供液协同智能控制)。同时,各类知识在系统运行过程中实现知识内部生态循环。

信息转换机制:信息转换是智能创生定律的源头[19]。系统中信息在各个模块进行处理转换,感知–注意模块将传感器信号转换为语法信息(系统工程量数据),信息转换模块将语法信息转换成全信息(数据状态、变化等特征量);基础意识模块、情感模块和理智模块将语法信息、全信息转换成不同智能水平的控制策略。同时,信息转换过程中帮助知识发现与生长。

软硬件平台实现:软件和硬件平台是系统智能控制的实施形态。系统分为4个层次的软硬平台,包括设备环境层(传感器与执行机构)、控制层(控制器与电气回路)、智能层(计算机与计算软件)、数据库(数据存储记忆硬盘与软件)。

2 智能供液系统关键模块功能设计

2.1 供液基础控制

供液基础控制的基础意识模块功能设计如图4所示。供液基础控制是智能供液基础控制层的策略执行技术[20]。供液基础控制的基础意识模块功能设计如图4所示。

图 4 供液基础控制的基础意识模块设计Fig. 4 The design of basic consciousness module for hydraulic fluid supply base control

信息感知、注意和转换:感知、注意(选取)系统的泵组运行、阀组开关等传感器信号,以供液输出流量Q为目标,转换泵组运行数量Nc、阀组加载数量Nd、变频差值Fc和fc、泵故障状态P等语法信息。

逻辑判断:依据本能和常识知识的逻辑规则,逻辑判断语法信息IF条件,THEN结论。

策略生成与执行:依据本能知识的IF · ··THEN规则,生成基础行为策略Sj,进一步转换成执行动作。

2.2 稳压供液预测

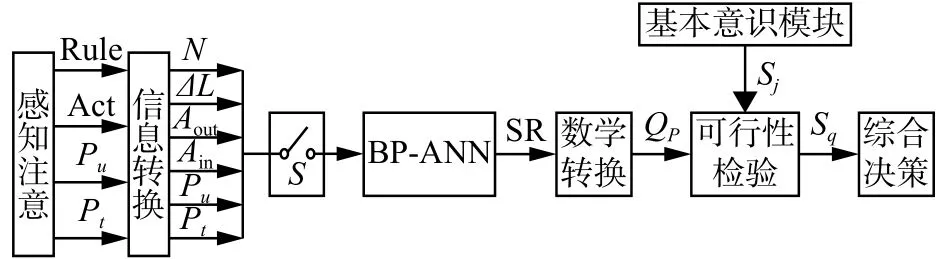

稳压供液预测是指以支架具体的动作情况和压力限制等条件为判断依据,以提高支架动作速度和减少系统压力波动为控制目标,预测生成稳压供液流量。情感模块用于设计实现支架动作过程的稳压供液流量预测功能,以事先训练好的BP-ANN为核心,接收神经网络输入变量信息,转换并检验网络的输出。稳压供液预测技术的情感模块功能设计如图5所示。

信息感知、注意和转换:利用感知–注意模块和信息转换模块,将卸载压力pu、加载压力pl、支架系统的运行联动规则Rule、当前支架动作状态Act等信息转换为支架动作数量N、出液作用面积Aout、进液作用面积Ain等支架动作特征量,作为BP-ANN的输入信息。

图 5 稳压供液预测的情感模块设计Fig. 5 The design of emotion module for fluid feeding prediction with steady pressure

BP-ANN预测输出:分析处理历史数据训练生成BP-ANN,通过上述信息输入网络,预测输出稳压供液流量系统使用率SR。鉴于支架动作的间歇性特点,设计BP-ANN输入开关,根据工况判断网络是否工作。此外,为适用于系统控制,对BP-ANN输出系统使用率SR去归一化处理,数学转换为稳压供液流量Qp。

策略可行性检验:以系统故障状态和供液流量能力为依据对Qp进行可行性检验,以决定情感策略或抑制、或输出、或调整后输出。

2.3 支架与供液协同智能控制

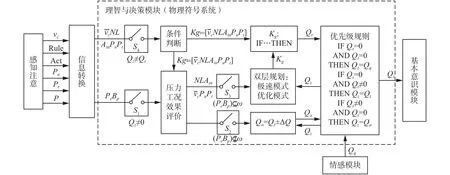

支架与供液协同智能控制是结合支架跟机工艺、液压系统压力工况等条件,实现支架跟机提速和稳压供液的多目标协同控制。理智与决策模块设计实现此功能,其功能设计如图6所示。

信息感知、注意和转换:利用感知–注意模块和信息转换模块,将实时的液压支架传感信息转换生成描述液压支架和供液系统特征的状态全信息[20]。

图 6 支架与供液协同智能控制的理智与决策模块设计Fig. 6 The design of intelligent and decision module for cooperative intelligent control of supports and fluid supply

效果评价与策略调节:评价和微调情感模块输出的预测供液策略Qq精度,生成更准确的稳压供液策略Qp。

策略规划:核心环节,以支架跟机提速和稳压供液多目标导控,合理选择极速模式或优化模式,实现策略规划。

规范知识应用与理智策略生成:输入的全信息匹配规范知识生成相应策略,初期的知识库可能较为缺乏,但随着系统的不断执行,规范知识库越来越完善。

智能策略决策与输出:由综合决策模块驱动,判断策略输出的优先级,优先级由高到低为:Ql(理智供液策略)→Qa(调节供液策略)→Qq(情感供液策略)。

3 供液系统智能控制技术实现

供液系统控制层通过Profibus-DP通讯网络组建成PLC控制器分布式架构,PLC控制器中的功能程序是基础意识模块的技术形态,其分布式架构如图7所示。

图 7 分布式控制层架构Fig. 7 Distributed control layer architecture

智能层以防爆计算机为平台,利用以太网通讯搭建硬件之间的通信物理层,利用OPC技术制定软件之间的数据接口标准,实现智能层与外界的数据交互,接收控制层或支架系统的输入信息,经过MATLAB等算法软件处理后生成控制策略,并下达控制层执行。依据上节的情感模块、理智与决策模块的功能设计,在Simulink建立控制模型如图8、9。

图 8 稳压供液的情感模块Simulink模型Fig. 8 The Simulink model of emotion module for stabilized pressure supply

图 9 智能供液控制的理智与决策模块Simulink模型Fig. 9 The Simulink model of intelligent and decision module for intelligent supply control

4 现场实施与效果评价

上述智能供液系统于2016年12月在潞安集团王庄煤矿8110综采工作面进行了工业性试验。智能供液系统部分设备与监控画面如图10所示。

图 10 智能供液系统部分设备与监控画面Fig. 10 The monitor screen and partial equipment of intelligent liquid supply system

该智能供液系统安装在皮带顺槽,距离工作面100~200 m,现场以太网通信和OPC接口技术实现供液系统与工作面控制中心和地面监控系统的数据交互,如图11所示。

系统组建和调试完成后进行工业性试验,设计3组支架运行方案,其参数如表1所示。

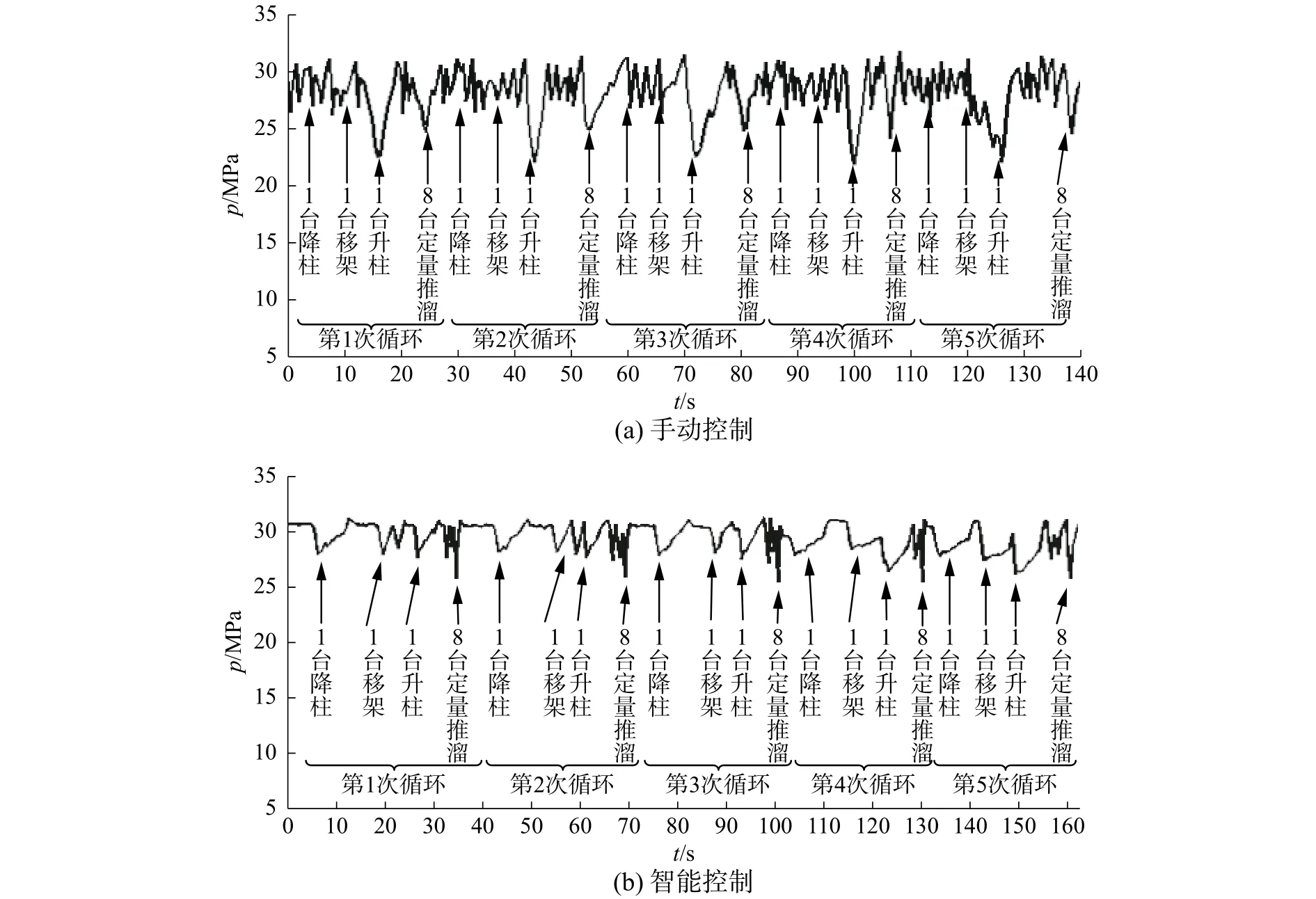

表1中,采煤机设定以速度vc匀速割煤,方案1为采煤机低速割煤,单台支架跟机运行;方案2、3为采煤机高速割煤,多台支架同时跟机运行。依据方案控制支架跟机运行,操作供液系统,分别执行手动控制(额定流量供液)和智能控制(支架与供液智能协同)进行对比试验。可得3组方案手动控制与智能控制对比结果如图12~14、表2所示。

由图12~14和表2可知,相比于手动控制,智能控制实现适应支架4种动作类型的供液流量优化调整,自适应输出3种供液策略。支架跟机动作第1次循环系统缺乏效果反馈数据,输出情感供液策略Qq作为初次尝试;第2~3次循环系统根据压力数据进行反馈微调,输出调节供液策略Qa优化压力工况;第4~5次循环系统自适应选择极速或优化模式,经过多目标策略规划,输出理智供液策略Ql实现满足支架跟机提速和压力稳定的智能供液。

图 11 系统数据交互调试Fig. 11 Debugging of system data exchange

表 1 液压支架跟机运行的工业性试验方案Table 1 The industrial test scheme of hydraulic supports following operation

图 12 手动控制与智能控制过程压力对比方案1 Fig. 12 Comparison of process pressure for manual control and intelligent control (case 1)

图 13 手动控制与智能控制过程压力对比方案2 Fig. 13 Comparison of process pressure for manual control and intelligent control (case 2)

图 14 手动控制与智能控制过程压力对比方案3Fig. 14 Comparison of process pressure for manual control and intelligent control (case 3)

表 2 手动控制与智能控制试验数据对比Table 2 Comparison of test data for manual control and intelligent control

整个系统控制过程的运行机制以意识–情感–智能三位一体为理论基础,自适应调整优化控制策略直至满足工况要求,生成、记忆、生长、调用各类知识,最终满足系统智能稳定运行。可见,该系统提高了煤矿供液系统的智能化水平。

5 结束语

本文提出了以“有序协调、稳压提速、智能规划”为理念的逐级智能供液控制目标,依据机制主义人工智能理论的意识–情感–智能三位一体思想,设计了智能供液控制模型及关键模块功能,研发了工作面智能供液系统并进行了工业性试验,并取得理想的效果。本论文研究成果对于提高煤矿供液系统智能化水平,对实现智能化开采具有重要意义。