高速离心泵多维空化特性研究

罗 旭,宋文武,虞佳颖,万 伦,陈建旭

(西华大学能源与动力工程学院,四川成都610039)

0 引 言

高速离心泵具有转速快、流量小、扬程高、结构紧密、占地面积小等特点。随着离心泵相关课题的深入研究,高速离心泵在实际工程存在的问题使得越来越受到研究者的重视,尤其是如何能够进一步提高运行的稳定性。由于高速离心泵的高速化,对泵的运行稳定性提出了更高的要求,不稳定性主要影响因子是流量变化引起的流动不稳定性和由压力变化引起的空化不稳定性。而流量的变化一般是可控的,故空化引起的不稳定性现象是目前离心泵研究的难点及热点问题,特别是高速离心泵的进口处更容易发生回流旋涡及叶轮进口较易出现低压区[1],从而对改善高速泵的空化性能提出了更高的要求,现研究的空化主要集中在常规转速离心泵下进行的,对于高速离心泵下的空化现象及机理的相关文献甚少,即使在常规转速离心泵中也仅仅对某一流线上或某一测点来进行研究的。因此对高速化的空化流动特性研究就更为重要。

目前,国内外诸多学者用试验和数值模拟的方法对离心泵的空化特性进行了分析阐述。李业强[2]等对一台单级微型高速泵的内部空化进行了全流场数值模拟,表明叶片表面上的空泡在流线上逐渐迁移各增加。罗亮[3]等采用Zwart空化模型对一台比转速131的化工离心泵空化性能进行了数值模拟,表明采用采用Zwart模型能够较好的反应离心泵的空化性能。刘厚林[4]等采用三种空化模型进行计算寻找离心泵最优的空化模型。李晓俊[5]等用试验方法探讨了离心泵叶片前缘空化的流动机理及动力学特性的研究。胡帅[6]等主要研究了微型高速离心泵在小流量下的空泡流动变化。贺国[7]等研究了常规转速下的空化压力脉动的特征。其他学者从试验及数值模拟的不同的角度也相继阐述了常规转速离心泵下的内部流动状态[8- 12]。

本文利用CFX计算及后处理,对高速离心泵的叶片及流道的空化变化做了阐述分析,说明了不同系数之间对应的变化关系,不同空化程度对叶轮隔舌及出口的压力脉动影响。通过本文能够进一步的了解高速离心泵从三维空间上来探索并分析空泡体积分数在全流道分布规律。内空化变化的机理,为后续的空化研究提供了一定的参考价值。

1 计算模型及网格

1.1 模型参数

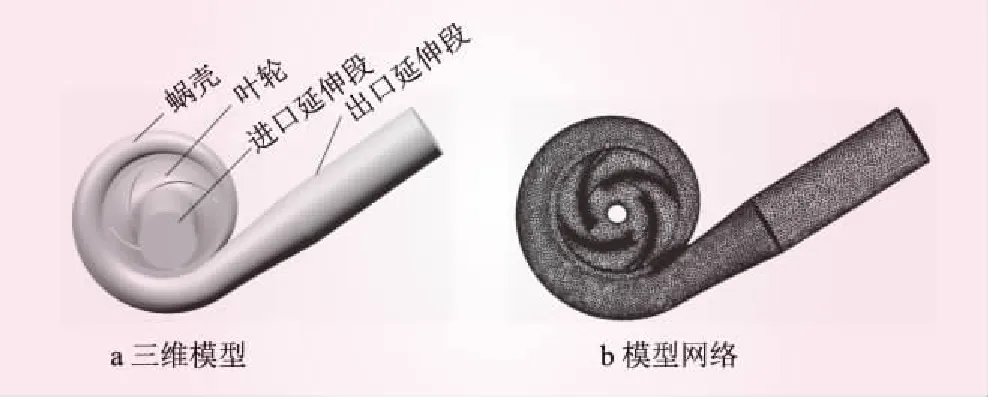

该计算高速离心泵模型参数为:流量Q=15 m3/h,扬程H=50 m,转速n=11 000 r/min,进口段直径D1=30 mm,叶轮直径D2=57.2 mm,叶片数Z=4,叶轮出口宽度b2=6 mm,叶轮出口角β2=36.4°,比转速ns=137.8。利用UG、CFturbo软件进行三维建模,主要由进口段、叶轮、蜗壳、出口段四部分组成,为使进入流体充分发展及出口流体能量能够充分耗散,对进口段及出口段进行适当的延伸。三维模型如图1a所示。

图1 高速离心泵三维模型及网格划分

1.2 网格划分

计算模型网格质量直接影响模型结果的准确性。常用网格技术为结构性和非结构性两种。由于高速离心泵的压水室结构不对称性及流动的复杂性,本文采用了适用能力较强的非结构网格,并使每一种网格的各个过流部件网格质量达到0.4以上。如图1b所示。同时采取了四种不同网格数进行网格无关性检验,可得到该模型网格达到1 500 000后扬程变化范围在0.2%左右,基本趋于稳定,满足网格无关性,考虑到计算机的内存运算需求,最后本文选用总网格数为1 501 430进行计算。同时在叶轮出口圆周处设置了5个监测点。

1.3 设置条件

为了提高计算的收敛速度和精度,把定长的结果作为空化设置计算的初始值。在定长模拟时设置为:进口为压力,出口为质量流,壁面采用无滑移边界条件,近壁处用Scalable壁面函数处理,进口段与叶轮及蜗壳和叶轮的交界面采用Frozen Rotor状态进行信息传递。确保定长的收敛精度,差分格式选择高阶求解模式,在空化计算设置时,进口的液体体积分数为1,气体的体积分数为0,改变进口压力监测空化变化情况。在进行叶轮出口压力脉动监测时非定长设置为:总时间步长设置为2.727×10-2,每旋转3°计算一次,时间为 4.545×10-4,以定长结果作为计算的初始值,收敛精度为10-4。

2 计算结果分析

利用CFD-Post软件进行后处理,为使计算结果的数据能够进行准确定性分析,定义以下量纲进行参数统一化。即流量系数φ、扬程系数ψ、空化系数σ、脉动系数Cp。探讨各参数与内部空化发生之间的关系,使高速离心泵空化的过程能够更清楚的表达出来。

(6)

(7)

式中,u为叶轮出口线速度;ptin为进口总压;psat为工作介质在相应温度下的饱和蒸汽压力;p为监测点的动态压力;ρ为介质密度。

2.1 空化外特性分析

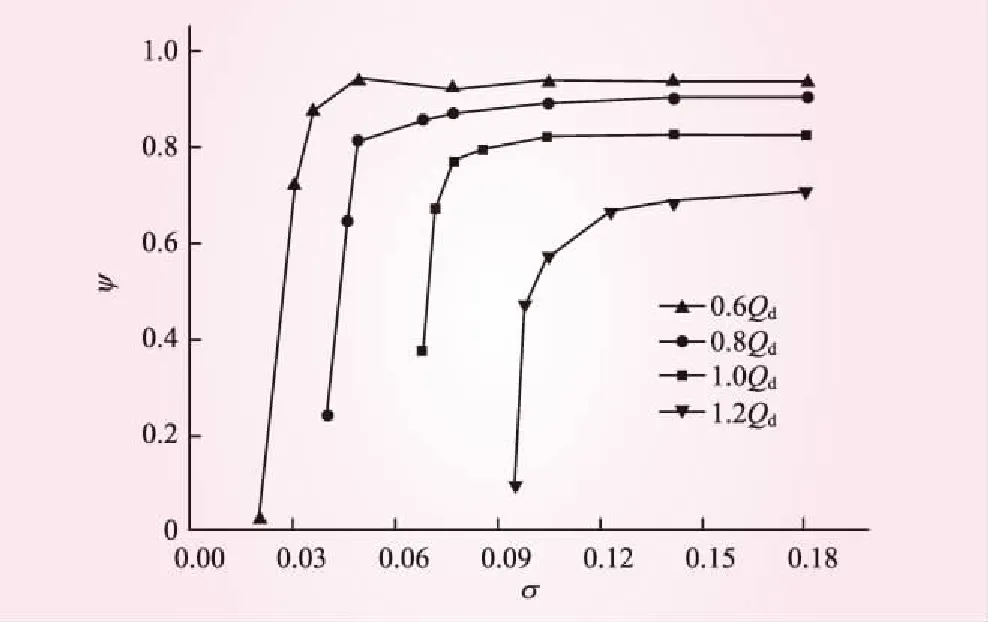

图2为各工况下的空化扬程曲线,可以看出在各工况下扬程系数随着空化数的减少逐渐发生变化,在空化系数相对较大时,扬程基本趋于平稳或稍有波动的状态,但当空化系数达到一定程度时,扬程开始发生陡降,且每一种工况的陡降点均不相同;在相同的空化数下,流量越小,对应的扬程系数相对就越高;小流量时的扬程陡降点对应的空化数就越小。高速离心泵在扬程下降为3%是为临界空化数。由图知随着流量的增大,对应工况下的临界空化系数在增加。

图2 各工况下的空化扬程曲线

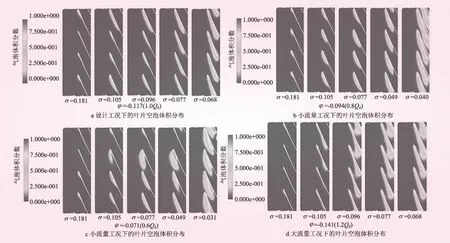

2.2 叶片空泡体积特性分析

为了清晰观察高速离心泵中叶片的空化状态,利用流量系数和空化系数的两者之间的变换分析各叶片间及流道的空泡体积分数占比.如图3所示。

图3 不同工况下的叶片空泡体积分布

由图3可得在φ=0.117(设计工况下),随着空化系数的减少叶片上的空泡体积就越严重,首先出现在叶片的吸力面的前缘部分,然后逐渐向叶片后缘延伸;在σ=0.077时空化已经蔓延至整个叶片背面上,σ=0.068时空泡的占比已经非常严重,已经对整个叶片上的流道严重堵塞,对高速离心泵的性能稳定发生严重的干扰。在其他的流量系数下。整个叶片的空化变化趋势基本一致即空化沿着叶片前缘至尾缘扩散,当空化系数较小时工作面与背面的空泡汇合对整个流道造成堵塞,当空泡破灭时对叶片造成损坏。但在φ=0.071时可观察到叶片之间的空化分布并不均匀,有些叶片的空化相对较少,这是由于压水室的结构不对称性及小流量下流道分布不均匀造成的。整体的空化迁移变化是一致的。而在大流量工况下φ=0.141(1.2Qd),叶片空泡体积变化与其他工况下略有不同即叶片的后缘空泡体积分数较叶片前缘及中部变化更明显,叶片前缘空泡数较少,而主要集中在叶片背面中部和尾缘处。当在相同的空化系数下时,随着流量系数的减少叶片上的空化程度逐渐增加,空泡体积分数在逐渐加大。综上可知高速离心泵较常规离心泵更容易发生空化,空化对高速泵的稳定性影响更加明显。上述叶片空化变化与图3的空化扬程变化曲线也是相符合的。更进一步说明扬程系数、空化系数、流量系数之间的变化关系对整个高速离心泵空化时流道的影响。

2.3 空化对隔舌及叶轮出口压力脉动影响分析

为了更加深入了解不同空化程度对高速离心泵稳定性造成的影响,在叶轮出口及隔舌处设置监测点,分析各空化系数下对压力脉动的变化情况。因为本模型转速n=11 000 r/min,故转动频率f1=183.33 HZ,叶片数z=4,故叶频fn=4×f1=733.32 HZ。通过快速傅里叶转换(FFT)得到相关的频域图。

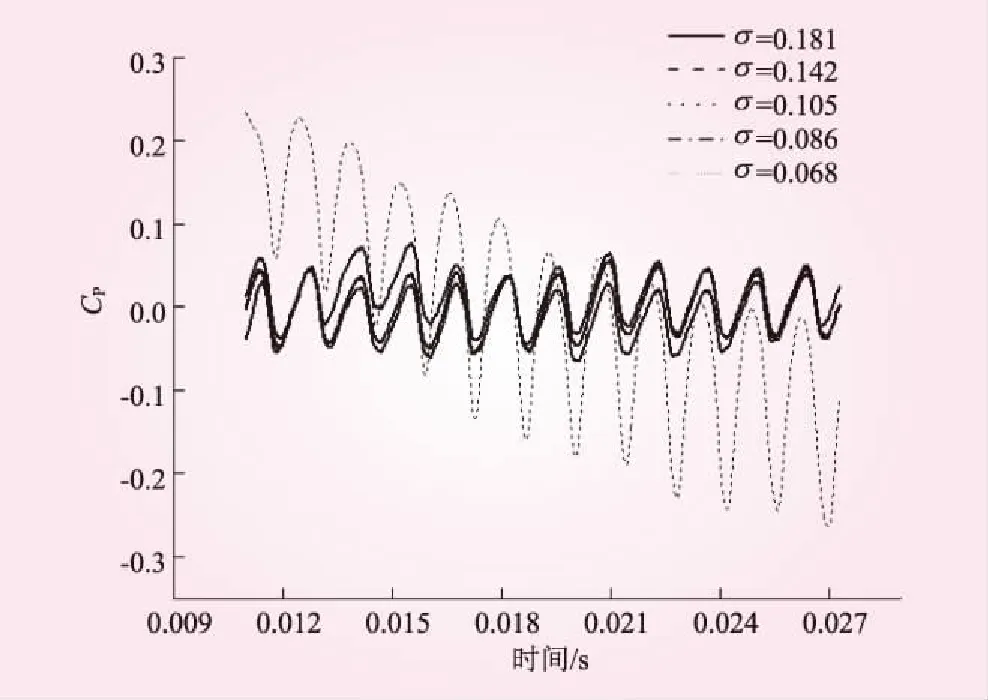

图4 设计工况下隔舌处不同空化系数下的时域

由图4可得,隔舌处不同空化系数下的时域图随着时间呈现周期性变化,波动较为规则,在σ=0.018 1~0.010 5之间压力波动范围较为稳定。当σ=0.086时,此空化系数下的压力变化有略微的波动,但波动值相对较小;当σ=0.068时,由图3可知在此空化系数下,空化已经非常严重,此时的时域图的波动范围非常大,说明此时隔舌处压力波动变化对离心泵的稳定运行产生了较大干扰。综上可知,在空化程度相对较小时,隔舌处的压力时域变化是稳定的,但整个空化程度较为严重时,隔舌处压力随时间的变化波动幅值极不稳定。

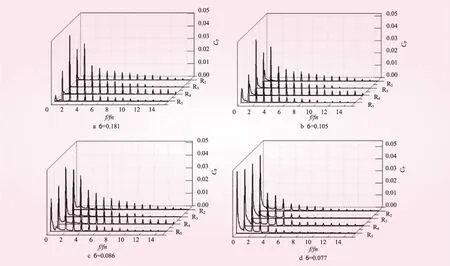

图5 设计工况下叶轮出口处监测点不同空化系数下的压力脉动

由图5可知叶轮出口圆周方向上的各监测点也会受到不同空化程度的影响。圆周上的压力脉动主要幅值在叶频及其倍频处,且能量的消散较慢,在10倍叶频处压力幅值仍然较为明显。圆周上的R4监测点压力波动幅值最大,R5波动幅值相对较小,由监测点图可知,R4监测点是靠近叶轮隔舌吸入口最近的位置。说明空化的产生对靠近叶轮隔舌的圆周出口处压力脉动影响较大。随着空化系数的不断减小,圆周上的各监测点的脉动幅值在不断增加。σ=0.181~0.086之间压力脉动变化相对较为平缓。在σ=0.077时出口的脉动变化尤为明显,此空化系数下CP系数较其他空化系数增长了2倍。且R2-R5各点叶频处的幅值较大且各点之间脉动变化之差较小。说明此空化程度下对整个叶轮出口的脉动变化产生了很大影响。即当空化系数小于0.086时,圆周的压力脉动变化对叶轮出口的稳定运行产生了较为严重的干扰。

3 结 论

(1) 不同工况下,当各空化系数减小到一定值时,扬程会发生陡降,且变化值均不相同。叶片及流道的空泡体积分数随着空化系和流量系数的降低逐渐增加;各空化均为由叶片的前缘逐渐向后缘蔓延;大流量下空化主要集中在叶片尾缘处。

(2)空化程度相对较小时对叶轮圆周出口的压力脉动影响相对平稳,靠近叶轮隔舌入口点的脉动幅值变化最大,波峰主要发生在叶频及其倍频处;当空化较为严重时,对出口的压力脉动的变化影响非常严重,出口压力脉动影响变化较大时的空化系数界点发生在σ=0.086附近。

(3)在不同空化系数下隔舌处的压力波动随着时间呈现周期性变化;空化系数越小,隔舌处压力波动就越大,在空化系数σ=0.086之后,隔舌压力脉动变化加剧,对高速离心泵的运行稳定性造成干扰。