工作面旋转开采配套设备部件的改造

李 超

(长治经坊煤业有限公司, 山西 长治 047100)

1 工作面旋转开采配套设备介绍

本次研究以综采工作面王庄煤矿旋转开采配套设备作为主要研究对象。该煤矿是一座特级高产高效现代化矿井,矿井实行四六制的工作制度,年工作日330 d,年生产能力710万t以上,目前同时开采两个工作面。根据调查,目前,该煤矿开采进展较好,开采实现了90°旋转。该煤矿所采用的液压支架型号为ZFZ-2000/16/24A,所使用的采煤机型号则为MG-200W。此型号设备为无链齿轨式液压牵引双滚筒采煤机,具体电功率,以及其他机械设备型号如表1所示。

表1 工作面旋转开采使用的设备

2 工作面旋转开采设备现状中存在的问题

2.1 输送机机尾端头支架与输送机挡煤连接的问题

据调查,煤矿为了保证生产量以及生产速度,在工作面旋转时,通常通过扩大比例,来实现输送机机尾的推进,进而收到煤壁直、输送机直、液压支架直的效果。随着工作面的不断推移,输送机尾部端头支架和尾部输送机不断受输送机机尾端头支架与输送机挡煤连接处的作用,其距离逐渐拉开,势必导致二者之间的脱节,此现象会直接导致空当现象的出现,进而无法有效完成工作面的生产推进,导致工作面严重停滞不前。具体布置图展示如图1所示。

2.2 输送机与采煤机配合存在的不足

采煤机整体运行通道,是由输送机中部槽与挡煤板组成。另外,采煤机的往复割煤通过采煤机的整体通道而实现。具体内容如图2所示。

图1 综采工作面设备布置图

图2 采煤机的往复割煤流程图

另外,已知工作面的中槽部与底板的尺寸是固定的,因此,工作面底板波动较大,再加之煤帮侧的平滑靴在中部槽槽沿旁边运行,常出运行中的掉道现象,造成工作面整体运行的停滞不前,使工作无法全面推进。

3 输送机机尾端头支架与输送机挡煤连接的改造

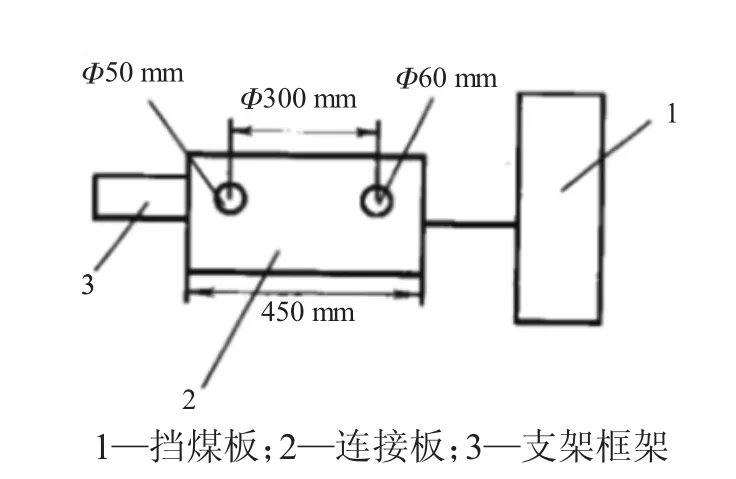

为了进一步保证综采工作的运行,最达限度的达成输送机机尾端头支架与输送机挡煤的连接,根据工作原理,结合实际经验提出在液压支架与输送机挡煤处加设挡煤板,以此做为有效边接二者之间的作用媒介,具体如下页图3所示。

由图3可知,当连接板按置妥当后,可行液压支架框架与输送机挡煤板的推移,作用在连接板上,最终实现输送机机尾端头支架与输送机挡煤的连接,以此来预防空档的出现,保证工作面旋转开采的正常与高效运行。工作面旋转开采配套设备部件的改制需要确定好改制思路,原有机械设备的工作原理,以及挡煤板、连接板、支架框架的构造等,进行设备的改制,必须符合原工作原理,在此基础上保证设备的正常运行,从而较好的提高设备的整体运行功能。

图3 连接板的边接示意图

4 采煤机平滑靴的改造

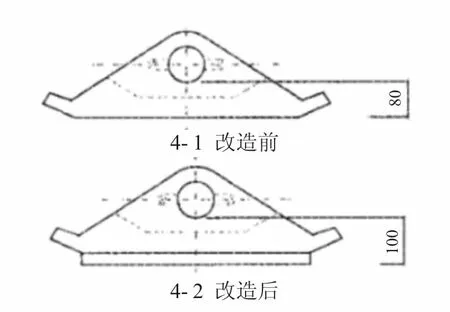

为了进一步保证综采工作面的正常运行,可将采煤机平滑靴耐磨层加高,这里采用经验数值,一般控制为2 cm,可以有效提高平滑机的耐磨程度[1],采煤机的机身倾斜度也由此被增加,进而实现综采工作的稳定运行,如图4所示(要求:焊接后底面与孔距离100 mm)。

由图4改造前后的对比图可见,平滑机的耐磨程度相较于之前,其厚度增加,但不影响整体程度运行,能够保证设备正常运转,且耐磨程度的提高,也使设备工作效率提升,提高综采工作能力。由此可见,改制应该遵循一定的规律进行,有调不稳的进行整体改造,依据程度进行,规划设计方案,按照计划执行操作,并对可能发生的问题进行纠偏,最终得到目标效果的实现。

5 应用效果

根据上述工作原理及改造部件结构,将此结构应用于该煤矿综采工作面开采设备,成功对综采工作面旋转开采进行了改造,并取得了良好的应用效果。综采工作面采用上述改造后,保证了工作面旋转开采的正常与高效运行,而且对平滑机的调整,有助于综采工作的平稳运行,工作面回采率由原来的92.6%提升至98.6%,王庄煤矿某工作面年产量为300 万 t,年工作日 330 d,日产量 9 090 t,旋转开采改造后,日产量提升了545 t,按照该煤矿原煤价格每吨850元,每日提高利润约为463 600元,年利润约增加15 300万元,带来极大的经济效益,同时平滑机的改造,使设备操作更加流畅,耐磨程度的提高,提升了设备的安全性。不仅降低了工人的劳动强度,还保障了工人的安全,此次对于开采旋转设备的改造,不仅对于该煤矿有极高的应用价值,对于同类条件煤矿具有推广价值。

图4 改造前后对比图(单位:mm)

6 结语

工作面旋转开采配套设备部件的改造,可很好地完善旋转开采中的配套设备问题,有针对性的提出相应对策方案,能够保证工作面旋转开采工作的高效运行,充分保证了工作面旋转开采工作的稳定性与安全性。该改造方案可以在同类生产工作面广泛推广与应用。