界面微结构对PA6/铝合金连接性能的影响

陈 静, 李又兵,2,3, 李 查, 杜坤鹏, 张明月, 勾瑜雪, 魏依铭

(1.重庆理工大学材料科学与工程学院, 重庆 400054; 2.重庆市模具技术重点实验室, 重庆 400054;3. 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

近年来,随着汽车产量和保有量的持续增加,能源消耗日益增多、环境污染日益严重[1]。为了推动汽车行业的健康可持续发展,汽车轻量化成型技术逐渐成为汽车发展的主流趋势[2]。将轻质铝合金与塑料进行高强度连接[3-4]成为汽车轻量化的研究方向之一。塑料/金属复合材料传统方法通常采用胶黏剂进行粘结,但大多数胶黏剂在高温或者强酸等环境下很容易发生脱粘现象,使得复合制件抗冲击性能较差。另外,胶粘后的复合制件常常伴随VOC(挥发性有机化合物)的释放,对人体健康造成危害[5-6]。金属-塑料一体化成型工艺中,常需要对金属表面进行机械抛光[7]、化学腐蚀[8-9]、阳极氧化[10-11]、等离子体处理[12]、激光烧蚀[13-14]等预处理,以提高金属表面粗糙度,使得粘接树脂与金属能够形成良好的机械互锁结构;或改变表面成分,使得树脂与金属间形成化学键,从而提高复合试样的界面粘结强度。界面失效是塑料/金属制件常见的技术问题,其发生主要是使得粘结界面发生脱胶而失效。从界面失效模式[15-17]看,塑料/金属复合样条的失效主要包括界面失效、内聚失效以及混合失效,内聚失效是塑料本体发生断裂,故界面结合性能优异的复合制件常常发生内聚失效。

尼龙6是一种力学性能优良的工程塑料,具有良好的机械强度、刚度和耐磨性,被广泛应用于汽车结构件。为增强PA6/铝合金的结合强度,本文通过不同酸处理液对铝合金进行刻蚀,制备不同尺度的界面微观结构,研究界面结构对PA6/铝合金连接强度的影响。

1 实验

1.1 实验原料

选用A5754铝合金,其成分为:0.4Si;0.4Fe;0.1Cu;0.5Mn;2.6Mg;0.2Ti;Al余量;试样大小为100 mm×25 mm×2 mm,力学性能见表1。采用湖南岳化股份有限公司生产的PA6,牌号YH800,MFR=16 g/10min,其性能主要指标如表2所示。硫酸、重铬酸钾、磷酸、酒石酸、草酸以及氢氧化钠等试剂均采用分析纯,上海阿拉丁生化科技股份有限公司。

表1 A5754铝合机械性能

表2 PA6的主要性能指标

1.2 试样制备

1.2.1 铝合金表面处理

铝合金试样用不同粒度的砂纸依次打磨抛光,样品标记为S-Al;将抛光后的铝合金用质量分数为5%的氢氧化钠溶液预处理,然后进行2种腐蚀液刻蚀:1号腐蚀液按磷酸、酒石酸、氯化钠、去离子水按照一定比例配制,常温条件下将铝合金置于该腐蚀液中刻蚀30 min,样品标记为SE1-Al;2号腐蚀液按硫酸、重铬酸钾、去离子水进行配制,常温条件下将铝合金板刻蚀30 min,样品标记为SE2-Al。

1.2.2 PA6样条制备

将PA6颗粒放置在100 ℃的干燥箱中干燥8 h后,再将PA6原料放入料筒中进行注塑成型,注塑机一段到四段温度分别设为200、220、225、230 ℃。将成型好的注塑哑铃样条用微型圆锯机切割成图1所需样条。

1.2.3 PA6/铝合金连接试样制备

分别将S-Al、SE1-Al、SE2-Al试样和PA6塑料试样放入自制模具中热压连接成型,连接试样示意图如图1所示,试样编号如表3所示。

表3 试样编号

1.3 力学性能测试与结构表征

1.3.1 铝合金表面形貌观察

用场发射扫描电子显微镜(FESEM,JSM-6460LV),对预处理后的金属试样以及拉伸失效后的金属块进行表面形貌观察。

1.3.2 激光共聚焦显微镜形貌观察

用激光共聚焦显微镜(CLSM,LEXT OLS4100)进行形貌观察,半导体激光波长405 nm,扫描模式为多层扫描模式。

1.3.3 试样力学性能测试

参照单搭接拉伸剪切强度试验标准GB/T 33334—2016,采用型号为CMT6104型的微机控制电子万能实验机测试样条S-AlP、SE1-AlP、SE2-AlP拉伸剪切强度。为了减小实验误差和拉伸时的附加弯曲应力,在塑料端加厚度为2 mm的铝合金垫片。拉伸速率为2 mm/min,记录力-位移曲线。每组进行5次重复实验,取最大拉伸力的平均值,计算拉伸剪切强度。

1.3.4 铝合金表面物相分析

用X线衍射仪(XRD, PA Nalytical Empyrean Series 2)分析铝合金表面物相信息,管电压和管电流分别为40 kV和40 mA,扫描范围为10°~90°。通过PDF卡片比对峰值信息,分析铝合金表面化学元素的变化。

2 试样结果与讨论

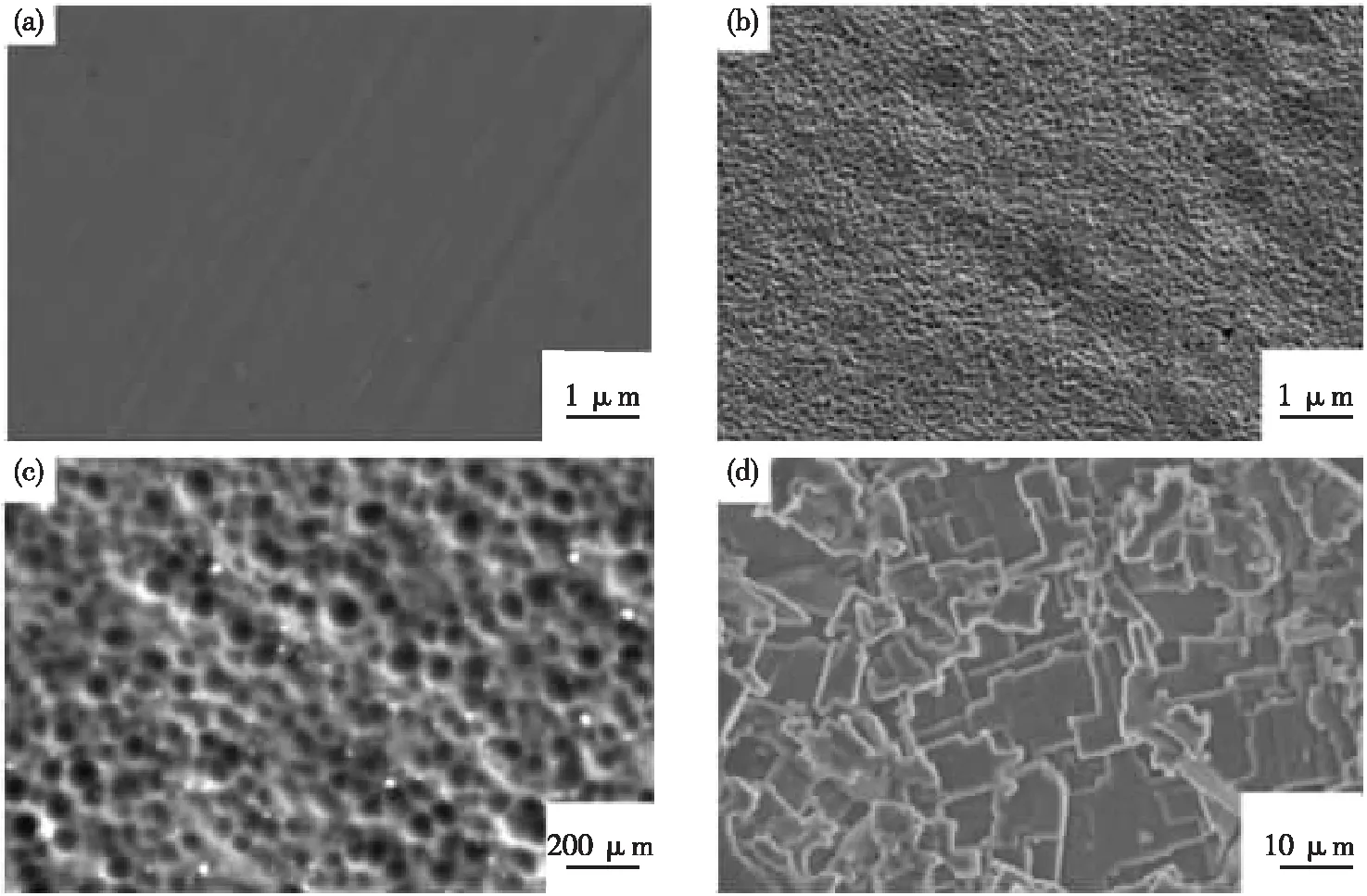

2.1 铝合金表面电镜观察

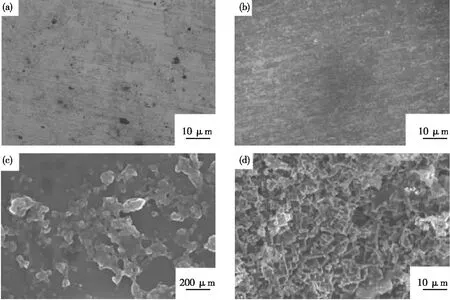

图2是不同表面处理后铝合金表面的电镜图。图2(a)铝合金表面经过机械打磨抛光后,表面光滑平整,没有明显的微结构凹槽或孔洞,证明了抛光后的铝合金无法与树脂形成微结构互锁结构。图2(b)是磷酸处理液刻蚀后的铝合金表面电镜图,表面分布有较为均匀的微孔,继续放大到5万倍,从图2(c)可以观察到细小孔洞,孔径大小约50~150 nm,孔洞较浅,用激光共聚焦显微镜进行三维表征孔径深度和表面粗糙度。图2(d)是硫酸处理液刻蚀后的铝合金表面,可以观察到许多不规则的层状结构,大小为微米级的长方体块状,层层叠加呈台阶状分布,凹坑大小约5~20 μm。相对磷酸腐蚀后的铝合金,凹槽尺寸更大,且彼此之间形成了互通结构,有利于树脂大面积的附着和提高界面的粘结强度。

注:(a)S-Al;(b-c)SE1-Al;(d)SE2-Al。

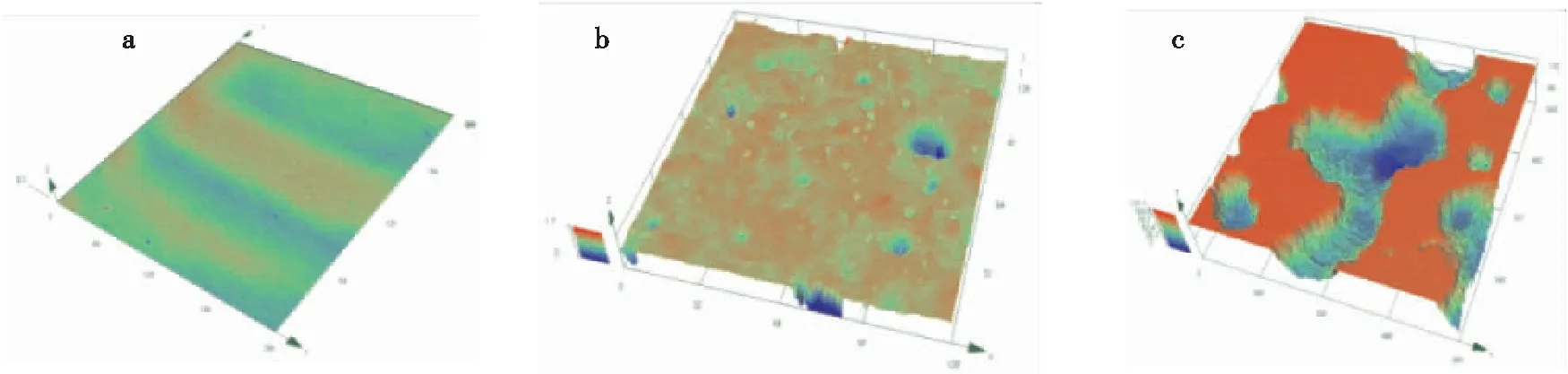

2.2 激光共聚焦显微镜形貌观察

图3是铝合金的三维形貌图。由图3可知:打磨抛光后的铝合金表面较为平整,仅有少量砂磨留下的划痕,进一步表明了PA6与铝合金表面之间无法形成铆接结构;经磷酸和酒石酸处理液刻蚀后,铝合金表面形成了很多点蚀孔洞和部分第二相脱落后形成的凹坑,这些孔洞分布较为均匀,凹坑深度大部分在1.7 μm以内,孔洞的存在增加了铝合金表面的粗糙度;经硫酸刻蚀后的铝合金,表面形成了尺寸较大的凹坑,随着凹坑范围扩大,与相邻的凹坑相连,形成了更大的凹坑,可以观察到该腐蚀液形成的凹坑的深度明显大于磷酸刻蚀试样,表面粗糙度也增加了几个数量级。

注:(a)S-Al;(b)SE1-Al;(c)SE2-Al。

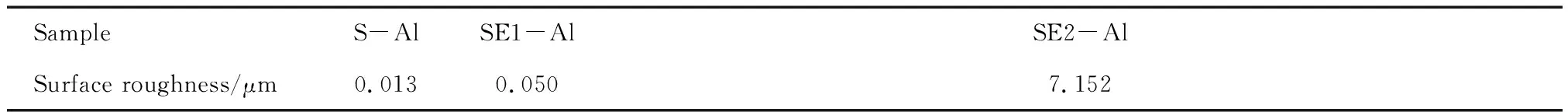

表4是S-Al、SE1-Al、SE2-Al三种铝合金试样的表面粗糙度,抛光后的铝合金粗糙度仅为0.013 μm,而经过磷酸刻蚀后的铝合金的粗糙度增加到0.05 μm,比抛光后提高了284%,其中硫酸刻蚀后的铝合金的表面粗糙度增长幅度明显,达到了7.152 μm,增加了几个数量级,粗糙度结果与电镜图和三维形貌图基本吻合。随着粗糙度的增加,PA6/铝合金复合试样的界面粘结强度也随之增加。Eisler等[18]的研究表明,表面粗糙度的增加会导致金属嵌体与聚合物之间形成更大的附着力,提高连接强度。

表4 S-Al、SE1-A、SE2-Al的粗糙度

2.3 连接试样的力学性能分析

PA6树脂与不同表面处理的铝合金复合试样的力学性能如图4所示。可见,机械抛光处理后的连接试样S-AlP最大拉伸力为0.24 kN,拉伸剪切强度为1.97 MPa,树脂与金属间的界面结合强度较差。原因可能是机械抛光后的铝合金不能与树脂形成物理锚接点,无法形成有效的机械互锁,导致性能较差。磷酸刻蚀后的连接件的剪切强度为10.01 MPa,比抛光的复合试样提高了408%。这是由于熔融的树脂在成型时进入刻蚀形成的孔洞形成机械互锁的物理锚接点,有利于提高界面连接强度;硫酸刻蚀后的PA6/Al试样,最大拉伸力为2.39 kN,拉伸剪切强度达到了19.13 MPa,相对于抛光后的试样提高了870%,力学性能增加最为明显。这是由于硫酸刻蚀的孔洞更大,表面粗糙度增加有利于树脂的填充,形成有效的机械互锁结构,界面连接效果最佳。

图4 S-AlP、SE1-AlP、SE2-AlP的力学性能

2.4 铝合金表面成分XRD分析

图5是铝合金表面成分的XRD物相分析图,从图中可以看出,当2θ在15°~35°范围内,XRD图谱上存在着一个宽化的衍射峰,对应着非晶结构的氧化铝,而2θ在38°、44°、64°、78°处时,各有一个尖锐的衍射峰,即为铝基体的衍射峰,表明3种铝合金表

图5 S-Al、SE1-Al和SE2-Al的X线衍射图谱

面都存在明显的铝单质和较弱的氧化铝峰。上述结果表明不同处理后的铝合金表面的成分相差不大,金属表面成分并未成为影响铝合金与PA6粘结强度的主要因素。

2.5 界面失效模式分析

图6是PA6/Al连接试样拉伸失效后的铝合金表面的电镜图。由图6(a)可以观察到S-AlP失效后铝合金表面残存的PA6极少,说明连接接头失效位置发生在铝合金与PA6之间,表现为界面粘附失效;而SE1-AlP的铝合金表面上残留有较多的塑料基体,继续放大到4.5万倍后,图6(c)可以清楚地看到PA6树脂基体附着在铝合金表面,说明接头的失效模式为界面失效与内聚混合失效;图6(d)是硫酸刻蚀后的连接试样失效界面,可以看到铝合金面上都残留有大量的PA6树脂,且刻蚀出的凹坑中附着上了一层树脂基体,铝合金与树脂结合强度高,失效界面发生在树脂本体,失效模式为内聚失效。

注:(a)S-AlP;(b-c)SE1-AlP;(d)SE2-AlP。

3 结论

1)扫描电镜和激光共聚焦显微镜显示,机械抛光后的铝合金表面光滑平整,粗糙度仅为0.013 μm;磷酸刻蚀后的铝合金表面形成了相对均匀的孔洞,孔径在50~150 nm,粗糙度为0.05 μm;而硫酸刻蚀后的铝合金表面形成较大尺径的凹槽,粗糙度为7.15 μm,比抛光后的铝合金提高了几个数量级。

2)力学性能显示,抛光处理后的PA6/Al连接试样拉伸剪切强度仅为1.97 MPa,而磷酸刻蚀和硫酸刻蚀后的PA6/Al试样剪切强度达到了10.01和19.13 MPa,分别比抛光的试样提高了408%和870%。S-AlP失效模式为界面失效,SE1-AlP连接接头表现为界面与内聚混合失效,SE2-AlP失效模式为内聚失效。

3)刻蚀方式的差异使得铝合金表面形成不同的微结构,研究发现,随着金属表面凹槽和粗糙度的增加,金属与聚合物之间能形成更好的机械互锁结构,从而提高界面的强度。