往复式压缩机活塞杆故障仿真分析

姜 冰,宋 强,宋汉江,张进杰

(1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;2.海军装备研究院舰船所,北京 100161)

1 引言

往复式压缩机是石化企业中常见的关键设备,虽然其设计制造水平已经趋于成熟,但是由于其易损零件多、结构复杂,而被业内公认为可靠性较差的设备[1]。活塞杆是往复式压缩机的关键部件,其可靠性直接影响着整台压缩机使用的安全性[2]。活塞杆在往复运动中承受拉、压两种工况交变载荷,作为往复式压缩机的核心部件和易损件之一,其断裂造成的设备故障占重大安全事故的1/4以上[3]。活塞杆跳动是造成活塞杆断裂的一个重要原因,需要重点关注。因此对活塞杆的运行情况进行状态监测和故障诊断显得尤为重要。

近年来随着计算机技术的不断发展,多体动力学分析和有限元分析技术越来越多的应用到活塞杆的分析中。如文献[4]对飞机起落架的活塞杆端部进行了限元分析,结合实验分析的结果很好的证明了活塞杆断裂失效的原因;文献[5]通过有限元分析往复式压缩机连杆的受力情况,结合失效分析结果验证了分析方法的正确性;文献[6]完成了往复式天然气压缩机活塞杆力学模型的建立和强度校核,并进行了稳定性分析和模态分析;文献[7]利用ANSYS完成了往复式空气压缩机活塞杆的结构强度分析;文献[8]基于ANSYS对非线性屈曲的隔膜泵活塞杆进行强度和稳定性分析;文献[9]同样使用ANSYS软件对煤气化炉的除尘敲击装置活塞杆进行了冲击载荷作用下的有限元分析。目前国内外针对往复式压缩机活塞杆跳动故障的分析尚少,且与实际运行工况联系较少,因此通过建立往复式压缩机跳动故障分析模型,提出一种基于有限元理论的故障分析方法,分析出活塞杆在不同条件下的受力情况,以此判断活塞杆的断裂位置,为活塞杆的故障诊断提供理论基础。

2 往复式压缩机活塞杆跳动故障分析模型

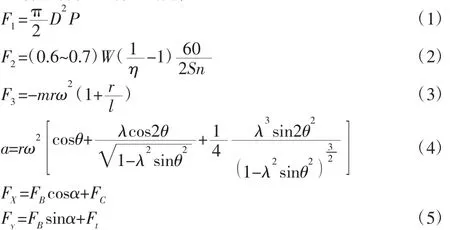

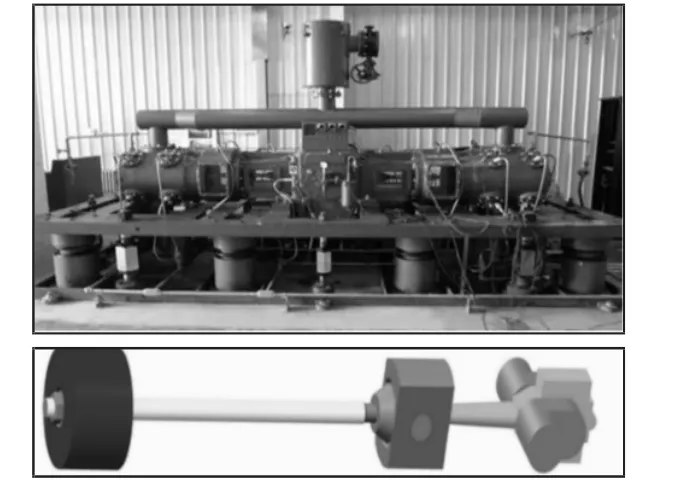

活塞杆在往复式压缩机中是连接活塞和十字头的零件,活塞杆运动组件的受力简图,如图1所示。从图中可以看出,活塞杆主要受到十字头端力FB和活塞端力Fc的作用,且受力随时间呈现周期性的变化;活塞在正常工作过程中,主要受气体力F1、活塞环与气缸间的摩擦力F2、往复惯性力F3,因此活塞上的总作用力FC=F1+F2+F3。活塞杆发生跳动故障后,会在活塞端径向产生力Ft,Ft主要是活塞杆与活塞之间的碰撞摩擦产生的力,其大小受到活塞杆整体运动的影响而不断变化,使得活塞杆整体受力更加复杂,活塞杆极易发生断裂的危险。

式中:D—活塞的直径;P—活塞所受的气体力;W—活塞压缩机的总功率;η—活塞压缩机的机械效率;S—活塞的行程;n—曲轴转速;m—活塞的总质量;r—曲柄半径;ω—曲轴的角频率,λ=r/l—曲轴连杆长径比。

图1 活塞运动组件跳动故障受力分析简图Fig.1 Jumping Fault Stress Analysis of Piston Assembly

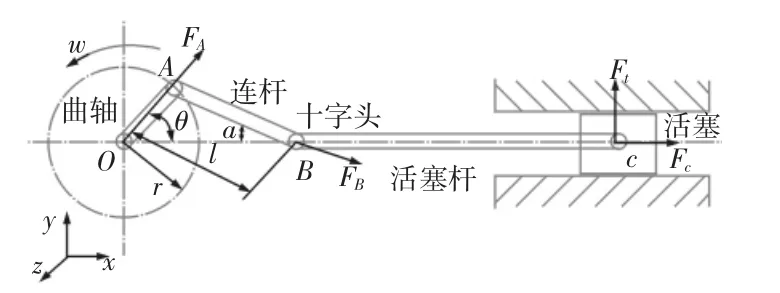

3 往复式压缩机运动部件仿真分析

研究对象为一台2D型双缸双作用卧式往复式压缩机,以该压缩机内活塞杆为主要分析对象,通过现场实际测绘,利用PRO/E三维建模软件建立往复式压缩机运动部件(曲柄、连杆、十字头、活塞杆、活塞)三维模型,如图2所示。

图2 卧式双缸双作用往复式压缩机实验台Fig.2 Horizontal Double-Acting Cylinder Reciprocating Compressor Test Stand

3.1 往复式压缩机运动部件仿真

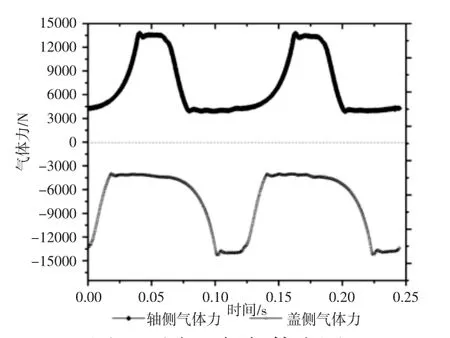

往复式压缩机运动部件动力学模型建立完成后需要对其添加约束。在曲柄和大地、曲柄和连杆、连杆和活塞杆之间建立转动副约束,活塞杆和大地、活塞和大地之间建立滑动副约束。部件运动过程中,按照实际运行状况施加作用力,主要有活塞上的盖侧气体力和轴侧气体力及活塞与气缸间的往复摩擦力。通过实验测得往复式压缩机两个冲程内的气体力变化,如图3所示。

图3 活塞两侧气体力图Fig.3 Gas Force of Pison Two Sides

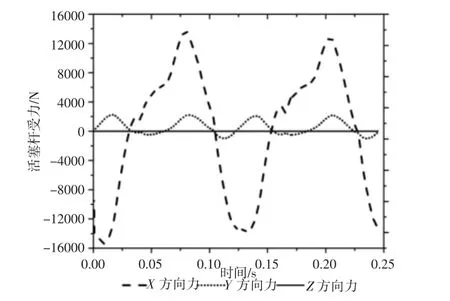

在ADAMS后处理中可以得到模型的活塞杆十字头端综合受力曲线,如图4所示。从图4中可以看到,活塞杆在各个方向上的受力呈现周期性的变化,其中在主要运动方向X方向上受力最大,且在各个时刻的受力呈现不均匀性;在Y方向上受力较小,波动较为平稳;Z方向上的受力基本为零,因此活塞杆在不发生跳动故障时主要承受的是X方向上的拉压作用力。

图4 活塞杆十字头端综合受力曲线Fig.4 Integrated Force Curve of Piston Rod

3.2 往复式压缩机活塞杆有限元分析

ANSYSWorkbench瞬态动力学分析可以给出系统随时间变化载荷作用下的动态响应。在考虑惯性力和阻尼对载荷和时间的影响时运用瞬态动力学分析的结果相对来说更加准确,其整体结构的运动微分方程为:

式中:δ¨、δ˙、δ—整体节点的振动加速度、振动速度和振动位移;[M]—整体质量矩阵;[C]—整体阻尼矩阵;[K]—整体刚度矩阵;{F}—等效载荷分量,其可以随时间变化的任意载荷。

对整个活塞杆组件模型进行六面体网格划分,同时对产生应力集中的局部细节部位进行网格细化,在接触面上施加约束。在活塞的两侧分别施加图3中所示的气体力,在活塞杆的十字头端施加应力,如图4所示。

对活塞杆径向分别施加 0.1mm、0.2mm、0.3mm、0.4mm和1.0mm的周期性跳动量,通过有限元分析获得了不同跳动量下活塞杆运动组件的加速度曲线,如图5所示。通过对比分析可以看到,随着活塞杆径向跳动量的增加,活塞杆组件的加速度值在逐渐增大,尤其是当活塞杆组件刚施加上跳动后,加速度立即增大。这表明活塞杆组件对于径向跳动故障在加速度信号方面表现的非常敏感,可以将其作为判断活塞杆跳动故障的一个指标。

图5 不同跳动量下活塞杆振动加速度图Fig.5 Vibration Acceleration of Piston Rod Under Different Run-Out Amount

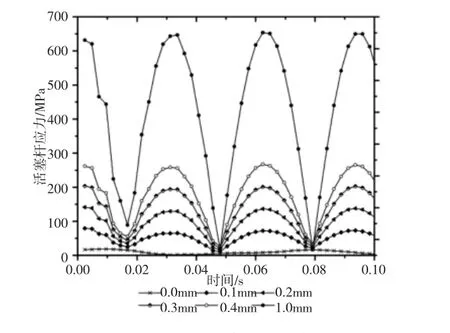

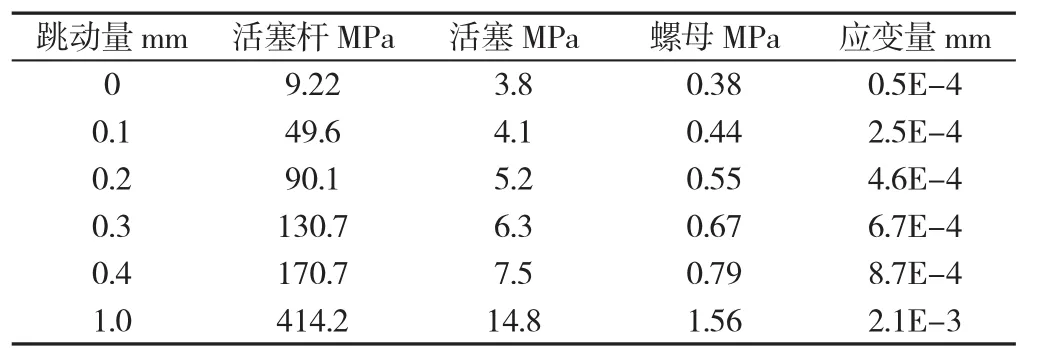

通过有限元分析也可以得到活塞杆在不同跳动量下的应力值变化,如图6所示。经过对比分析发现,活塞杆随着周期性的跳动,其应力也呈现周期性变化,并且随着跳动量的增大,应力和应变逐渐增大,其变化次数与跳动频率相同,应力曲线增大减小速率一致,变化较为均匀。活塞杆组件在不同跳动量下的应力应变值,如表1所示。从表中可以看到随着跳动量的增加,活塞和螺母的应力都会随着跳动量的增加而增大。

图6 不同跳动量下活塞杆的应力变化图Fig.6 Stress Change of Piston Rod Under Different Run-Out Amount

表1 不同跳动量下各部件参数Tab.1 Each Component Parameters Under Different Run-Out Amount

图7 活塞杆应力云图Fig.7 Stress of Piston Rod

活塞杆受力云图,如图7所示。从图中可以清晰地看到,活塞杆受力较大的部位主要集中在活塞杆与旋紧螺母螺纹连接处、活塞杆阶梯处和活塞杆与十字头连接处,在这些地方由于形状的变化,运动过程中易引起应力集中。这些位置都是活塞杆发生跳动故障后,容易引起活塞杆断裂的主要位置,尤其是螺纹连接的末端,因此在之后的往复式压缩机活塞杆检维修中需要重点检测。

4 往复式压缩机活塞杆实际故障案例分析

下面采用往复压缩机实验台实时状态监测故障数据来检验研究方法的正确性。该往复式压缩机在运行过程中,出现过多次活塞杆跳动的故障现象,造成机组振动加大。

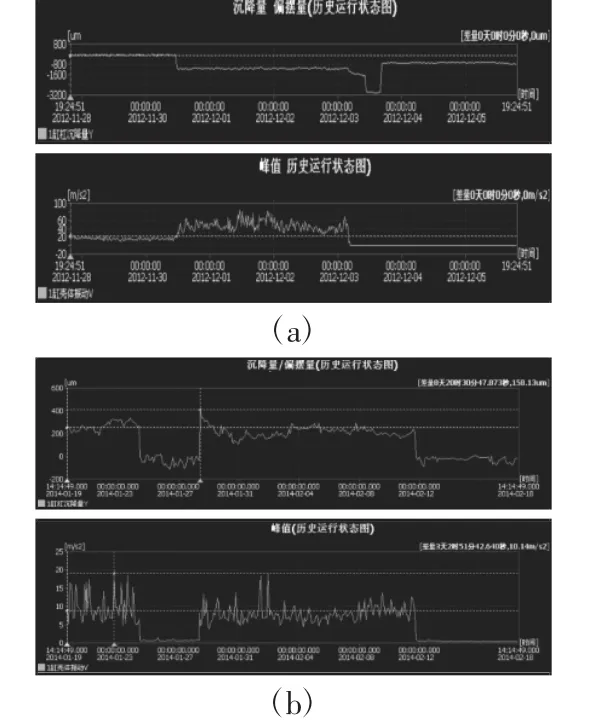

该往复式压缩机运行过程中出现的活塞杆跳动故障时的运行状态图,如图8所示。从图8(a)中可以看到,活塞杆突然产生了200μm大小的沉降量,而压缩机的振动加速度信号峰值也产生了大小为10m/s2的突变,整个压缩机振动增大。从图8(b)中可以看出,活塞杆的突然产生了1000μm大小的沉降量,而压缩机的振动加速度信号峰值也产生了大小为30m/s2的突变,两次活塞杆跳动故障具有相同的振动特征。由此可见,当活塞杆的沉降量幅值变大后,压缩机的振动加速度信号幅值会瞬间变大,并且随着沉降量幅值的增加,压缩机的振动加速度增大,整个机器的振动更加剧烈。以上数据变化与表1中的数据变化一致,因此证明了活塞杆有限元分析结果的正确性。

图8 活塞杆跳动故障运行状态图Fig.8 Running States of Jumping Fault of Piston Rod

5 结论

提出了往复式压缩机活塞杆跳动故障的数学模型,并完成了活塞杆跳动故障的多体动力学和有限元瞬态动力学联合仿真,得到了其对活塞杆整体受力的影响。

活塞杆跳动故障会引起整个活塞杆组件的加速度值增大,从而导致振动增大,并且随着跳动量的增加,活塞杆组件的加速度值增大,振动更加强烈。此外,活塞杆的应力应变也会随着跳动量的增加而逐渐增大,在活塞杆的螺纹处、阶梯处和活塞杆与十字头连接处应力集中明显,易发生断裂的危险。活塞杆跳动故障的模拟分析结果同实际故障的状态监测具有高度一致性,在后期检维修中需要对这些部位进行重点监测。

采用动力学和有限元分析联合仿真的方法对研究不同类型的活塞杆故障具有指导意义,可以分析活塞杆在不同故障形式下的应力应变变化,大大缩短了研究时间,为活塞杆各类故障的事故预防和故障诊断在线监测技术推广应用奠定基础。