FOD对TC4合金扩散焊板材HCF性能影响

李百洋,刘小刚,郭海丁

(南京航空航天大学江苏省航空动力系统重点实验室,南京210016)

0 引言

高推重比涡扇发动机的主要设计任务是综合考虑气动、质量、振动、噪声、结构完整性和可靠性以及制造成本等因素,择优选择设计方案。作为先进涡扇发动机主要部件的钛合金宽弦空心风扇叶片结构就是满足上述设计要求的范例[1-2]。目前,国外大多数先进涡扇发动机均采用第2代宽弦空心风扇叶片,该宽弦空心风扇叶片由RR公司研制,采用钛合金3层结构的超塑成形/扩散连接(SPF/DB)组合工艺制成[3-7]。在宽弦空心风扇叶片高速运转过程中,高速气流经常将飞石、砂砾、冰块等异物吸入发动机气流通道,打伤宽弦空心叶片,大大缩短叶片的使用寿命,这种由外来物造成的破坏或损伤统称为损伤外物[8](Foreign Object Damage,简称FOD)。主要表现为叶片局部区域出现缺口、撕裂和凹坑等形式,并发生应力集中、残余应力及剪切带等现象,甚至形成初始裂纹,更有甚者,叶片可能直接被打断[9]。

国外针对FOD后实心叶片的力学性能影响已经开展了大量研究。Ruschau等[10]通过模拟实际的FOD,表明有角度冲击比0°冲击危害更大;Thompson等[11]研究了不同冲击速度对FOD特征的影响,表明不同冲击速度会造成不同的冲击损伤形貌特征;Boyce和Duó等[12-13]对FOD的冲击残余应力进行试验测量,表明冲击速度不同,残余应力具有较大差异。国内在风扇/压气机叶片FOD方面开展的研究工作非常有限。潘辉等[14]对FOD试验模拟的方法种类及其优缺点和应用范围进行了详细描述;乔文逍等[15]曾在压气机叶片上开凿了Kt=3的人工缺口,在发动机试车台上进行初步试验;关玉璞、陈伟等[16]全面介绍了航空发动机叶片FOD的现状,并提出国内进行叶片FOD的研究方向。

与实心叶片相比,宽弦空心风扇叶片受冲击的典型部位为3层板扩散焊结构。当其FOD后,除了对冲击表面造成损伤,内部扩散焊缝是否受到影响,从而是否对叶片疲劳强度造成影响,尚不清楚。

本文设计了3层板形式的TC4合金扩散焊试样,对其进行FOD及HCF试验,以研究FOD对TC4合金扩散焊结构HCF强度影响特点,为宽弦空心风扇叶片的强度评估提供参考。

1 FOD模拟试验及损伤分析

1.1 试验件及试验方案

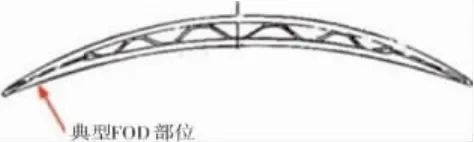

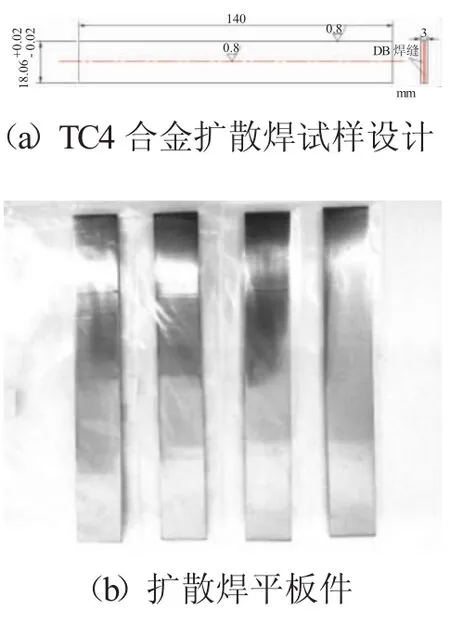

本文考虑宽弦空心风扇叶片实际工作中最易受冲击的典型部位如图1所示。设计并加工了扩散焊平板模拟件(如图2所示),可以反映实际叶片的结构及力学特征。其扩散焊连接温度为910℃,连接压力为3.4 MPa,保温时间为60 min。扩散连接后的钛板通过机械加工得到如图2(b)所示的平板试件,所有试件经过超声波探伤检测内部焊缝质量合格。

图1 叶片冲击典型部位

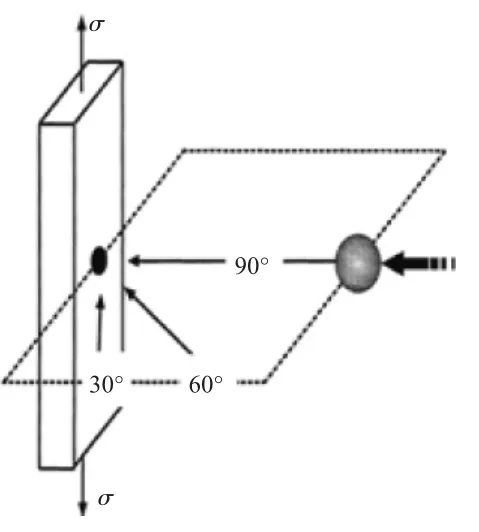

采用空气炮法对扩散焊平板件进行FOD试验。冲击用钢珠密度为7850 kg/m3,直径为4 mm,总体试验冲击速度为300 m/s。针对扩散焊3层板进行面心冲击,并设定 25°、40°和80°3种冲击角度,在每种角度下进行2组试验,以系统研究FOD对空心风扇叶片的影响,冲击角度定义如图3所示。

图2 TC4合金扩散焊结构试件

图3 冲击角度定义

1.2 FOD试验结果分析

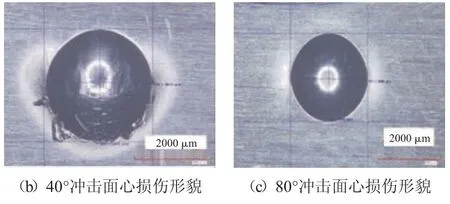

对冲击后的扩散焊平板件采用光学显微镜放大50倍下对FOD部位进行观察,如图4所示。从图中可见,在25°冲击下,损伤缺口较为扁平,在入射端损伤缺口较为光滑,而在出射端损伤处可明显观察到因挤压而呈现的沙滩状条带;在80°冲击下,损伤缺口较为圆整光亮,近似为圆。

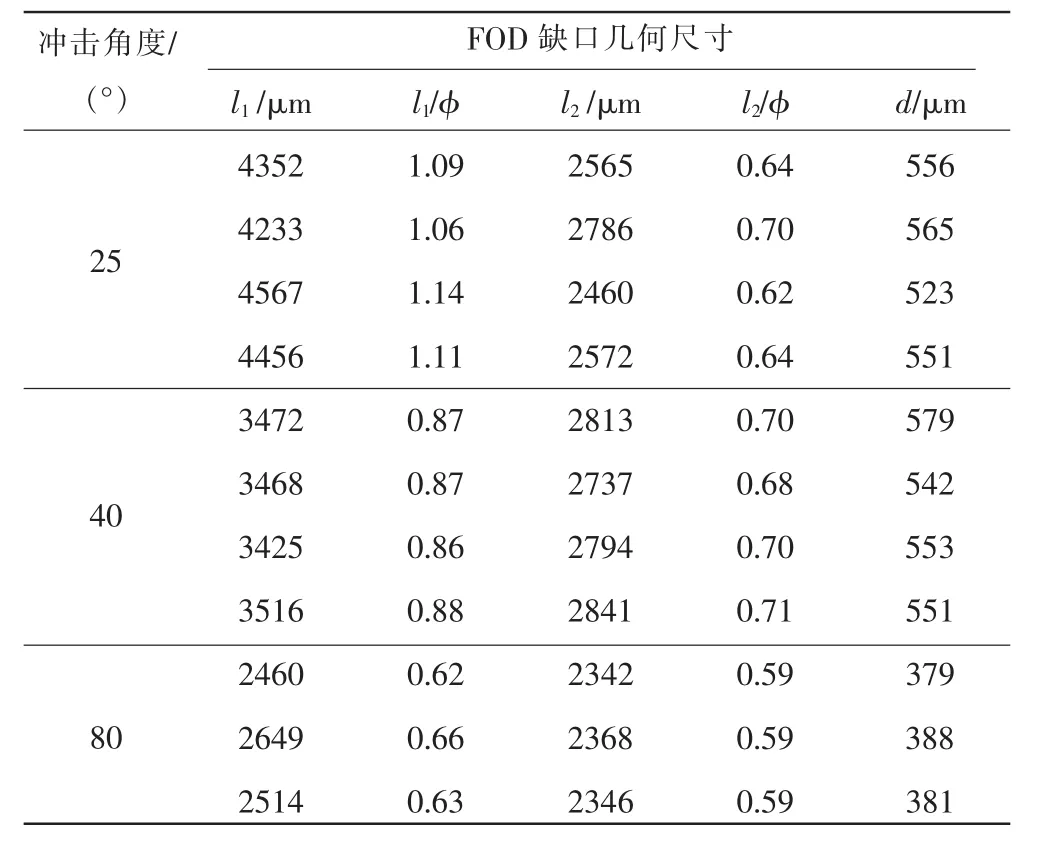

对FOD损伤形貌进行观察的同时,对损伤缺口进行尺寸测量,测量结果见表1。表中:l1为弹坑长度;l2为弹坑宽度;d为弹坑深度;Φ为钢珠直径。经对比发现,在上述3种不同冲击条件下,弹坑宽度较为接近,约占钢珠直径的60%~70%,而弹坑长度随冲击角度的变化差异较大,与钢珠直径比值在60%~115%之间变化,尤其在25°冲击角度下,弹坑长度已超过钢珠直径。说明25°冲击角度带来的材料表面损伤最为严重。

图4 冲击面心损伤形貌及测量

表1 扩散焊平板件冲击面心FOD几何尺寸

1.3 FOD损伤切片观测

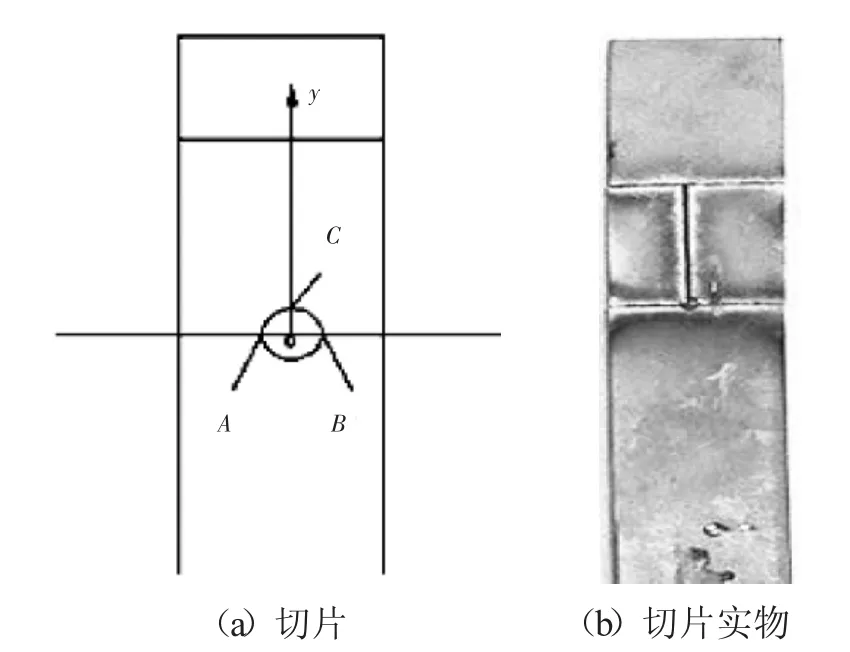

为了进一步研究冲击角度对扩散焊结构的影响,选取25°和80°冲击试验件进行切片显微观测,将2个试件沿损伤处按坐标轴(如图5所示)所在方向切片,然后在100倍放大镜下观察A、B、C处的焊缝情况。

图5 扩散焊平板件损伤截面坐标

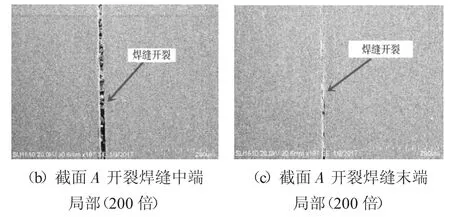

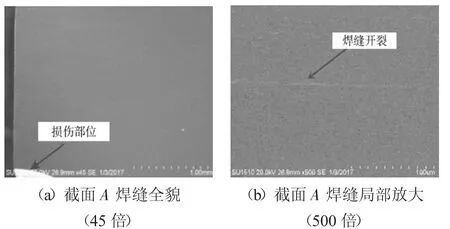

冲击角度为25°条件下试件切割后在扫描电镜下1/4断面放大如图6所示。从图中可见,根据尺寸测量直接找到焊缝层,焊缝开裂痕迹明显,且开裂点稍偏于冲击损伤正下方,对焊缝开裂层局部放大,焊缝开裂现象较明显,且在远离损伤位置处焊缝开裂现象逐渐消失。

冲击角度为80°条件下试件切割后试样1/4断面放大如图7所示。在低倍下没有观察到明显焊缝开裂,但对焊缝层局部放大可观察到焊缝微小损伤。对比发现,该角度下FOD对焊缝层影响相对较小。

图6 25°冲击试件切割后1/4断面放大

图7 80°冲击试件切割后1/4断面放大

综合分析,对于硬物冲击扩散焊平板件时面心处,25°冲击对试件造成的损伤最严重,80°冲击对试件造成损伤相对较小。且通过切片观察发现,FOD对二者焊缝损伤情况也有所不同。

2 FOD后扩散焊试样HCF疲劳强度及结果分析

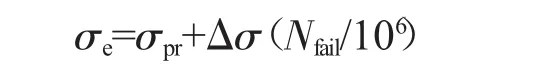

对FOD后的扩散焊试件开展HCF强度试验。选择106循环作为HCF强度试验的寿命指标,试验方法采用逐级加载法。首先初步估计试件在106循环寿命下的HCF强度,然后进行试验。如果试样在首个106循环内发生疲劳失效,则认为试验失败,需要更换试样重新开始试验,并降低首次加载的循环载荷水平。如果试样在首个106循环内没有失效,则在施加的最大循环应力基础上增加1个小的载荷增量(本试验均取初始试验载荷的10%),继续对该试样进行106次循环加载。如果试样在106循环内仍未发生疲劳失效,则增加1个载荷增量后继续下一个106次循环加载,直至试样在某个106循环内发生疲劳失效,则试验结束。假设试样发生疲劳失效的最后载荷步循环次数为Nfail(<106循环),发生失效的前一个载荷步的最大循环应力为σpr,那么试件106循环寿命的HCF强度σe为

HCF强度试验循环应力比R=0.1,加载频率为30 Hz。加载方式为轴向加载的拉伸疲劳试验,初始载荷设定为180 MPa。所有HCF试验均在室温下进行。对于HCF试验,疲劳裂纹扩展寿命占总疲劳寿命的比例较小,所以本文以试件发生疲劳断裂作为试件疲劳失效的标准。

图8 FOD扩散焊3层板试件断后照片

图9 冲击面心钢珠入射及出射路径

2.1 试验断口分析

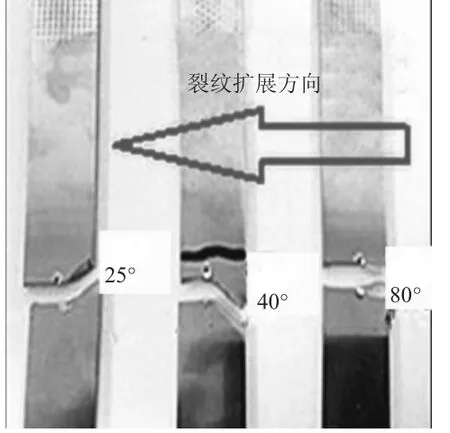

部分失效试件如图8所示。从图中可见,在所有试件失效断裂位置均未发现明显塑性变形,属于脆性断裂。比较发现所有试件疲劳失效均发生在冲击弹坑所在截面,疲劳源均起源于冲击弹坑边缘(出射面一侧),且疲劳裂纹自损伤处沿钢珠出射方向扩展(断口平直部分),其中钢珠入射出射路径如图9所示。由上文冲击损伤形貌观察发现,弹坑在出射方向会出现材料堆积和丢失,并且出射面区域存在许多微小裂纹,而入射面区域较为平整光滑。因此出射面区域材料损伤程度比入射面区域的大,这也是造成初期疲劳裂纹从弹坑出射面一侧萌生并扩展的主要原因。随着裂纹不断扩展,材料剩余面积越来越小,当材料无法承受载荷的作用时发生瞬间断裂。观察断口发现,裂纹扩展时均伴随着扩散焊缝的撕裂。

2.2 FOD对扩散焊板件HCF强度影响分析

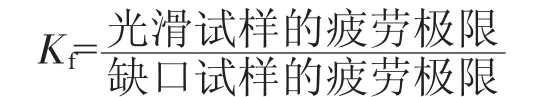

在研究FOD对材料性能影响时,通常引入疲劳缺口系数Kf表征缺口对材料的疲劳强度的影响程度。Kf越大,表示损伤对试件疲劳性能影响越大。Kf定义为[17]

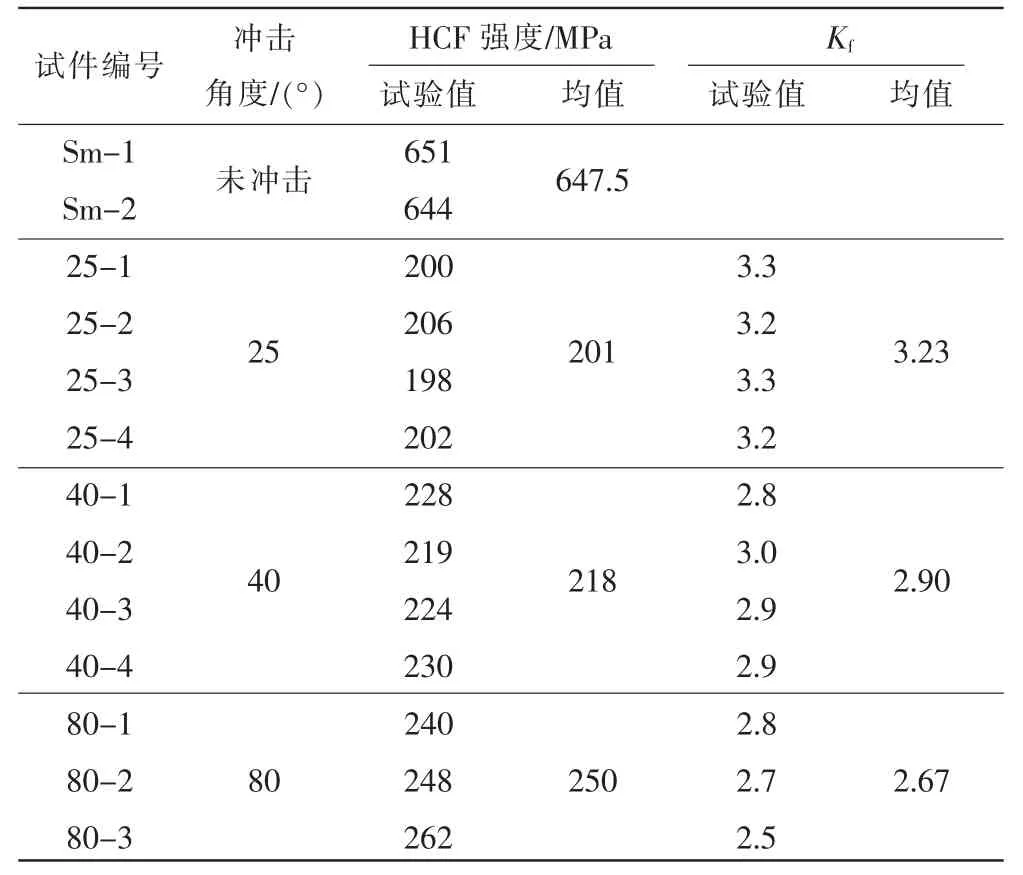

为获得Kf,本文同样通过逐级加载法测定TC4合金扩散焊光滑试件疲劳强度为647.5 MPa。并根据Kf定义式对试验结果进行处理,得到不同冲击角度下的Kf值。TC4合金扩散焊缺口试件疲劳强度试验结果见表2。从表中可见,所有FOD后试样的疲劳强度均低于300 MPa,这一数值要远远低于3层板扩散焊光滑试样的平均疲劳强度,说明由于FOD的作用使得TC4合金扩散焊平板试样的疲劳强度明显降低,此外,FOD后Kf均较大,达到3左右。

表2 TC4合金扩散焊3层板光滑件及缺口件HCF强度试验结果

综合对比发现,当硬物以同一速度冲击面心时,冲击角度为25°时的失效最大应力低于其他角度下的,同时疲劳缺口系数也高于其他角度下的,说明25°时FOD对扩散焊平板疲劳性能造成的影响最为严重。

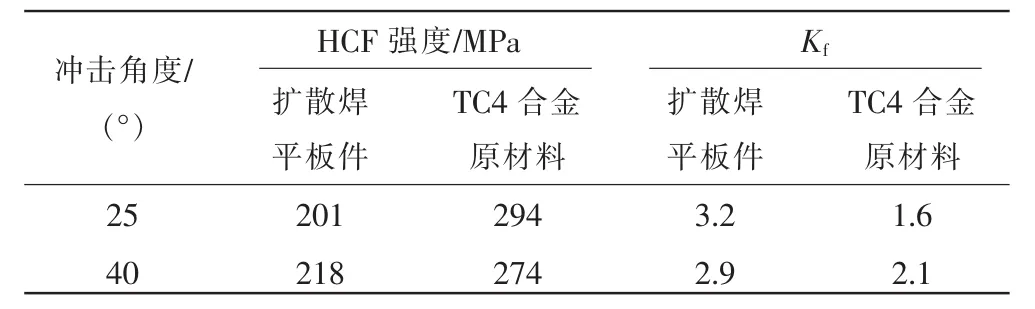

对TC4合金原材料FOD前后的HCF强度也进行了试验。其疲劳缺口系数和扩散焊3层板的试验结果见表3。从表中可见,无论在何种冲击条件下,FOD后扩散焊平板试件疲劳缺口系数明显大于TC4合金原材料FOD后试件的,HCF强度均低于受同等冲击的TC4合金原材料试样的。表明扩散焊平板件FOD后的损伤程度要大于TC4合金原材料试件的。进而表明FOD不仅会对材料表面造成损伤形成缺口,还将对焊缝造成一定程度损伤,二者共同作用会使扩散焊板的HCF强度大幅降低。

表3 扩散焊及原材料FOD疲劳缺口系数对比

3 结论

针对TC4合金3层扩散焊板件开展了FOD试验与FOD后的HCF强度试验,结论如下:

(1)以3种不同角度冲击3层扩散焊板件中心,FOD会在TC4合金扩散焊平板件材料表面造成损伤,其中25°冲击时造成的损伤最严重。

(2)对于TC4合金3层扩散焊板,FOD后不仅会在材料表面形成缺口,还会对内部焊缝造成以焊缝开裂为主的额外损伤。

(3)TC4合金3层扩散焊板件FOD后的疲劳缺口系数要远高于TC4合金原材料FOD试件。